#soi晶圆 #Cavitysoi晶圆 #FDSOI晶圆 #厚膜SOI晶圆 #热氧化硅片

摘要— 完全耗尽硅基绝缘体(FD-SOI)晶圆,其顶部硅层非常薄,厚度在十纳米范围内,必须满足最新基于22纳米技术的CMOS技术对均匀性的严格要求,误差范围为埃级。由此,定义晶体管体厚度并影响器件特性的完整硅层的厚度变化必须在晶圆的多个位置进行测定,并且全方位的横向表征是理想的。我们使用差分反射显微镜(DRM)在低分辨率模式下进行全晶圆图绘制,在离散位置进行高分辨率模式下测量,以表征SOI厚度变化。DRM的全晶圆图提供比椭圆偏振仪更高的分辨率,可用于控制SOI制造过程。我们将从高分辨率测量中获得的SOI厚度变化与ITRS路线图要求进行了比较。

关键词— FD-SOI,SRAM,DRM,硅层厚度

I. 引言与方法

对于在GLOBALFOUNDRIES开发的全新22FDX技术(22纳米节点),使用了超薄顶部硅和埋氧化物(BOX)(12纳米硅和20纳米BOX)的完全耗尽(FD)-SOI晶圆[1]。对于这些尺寸的FD-SOI技术,特别是顶部硅层的均匀性要求非常具有挑战性。由于SOI层定义了晶体管的体厚度,厚度变化会导致阈值电压的变化[2]。均匀性的规格要求不仅在晶圆到晶圆之间满足,还必须在晶圆内部和代表晶体管及芯片尺寸的局部范围内满足。能够提供全球和局部SOI厚度信息的方法是差分反射显微镜(DRM),该技术由HSEB和Soitec联合开发[3][4],并由P.E. Acosta-Alba等人详细描述[5]。DRM测量的是顶部硅/空气界面和硅/BOX界面的总硅厚度变化(粗糙度)。我们使用了HSEB Baldur 303,在低分辨率模式下对全晶圆图进行DRM测量,以提取全球厚度变化,并在特定位置进行高分辨率测量,以表征局部SOI厚度变化。波长(O = 520nm)根据12nm的硅层厚度进行了调整。对于低分辨率,我们使用了2.67x2.67mm²的视场(FOV),具有4百万像素,分辨率为1.3μm每像素(5倍放大),并且有3mm的边缘排除,按顺序扫描视场以绘制全晶圆图,总共约10,000个单独的视场。对于高分辨率测量,使用了266μm x 266μm的视场,像素分辨率为130nm(50倍放大)。为了进行比较,使用了Aleris 8510椭圆偏振仪工具,其点尺寸为35μm,并具有3mm的边缘排除,测量了每个晶圆的49个离散点的螺旋图。集群缺陷使用KLA SP3表面检查工具进行测量。

#全国产SOI晶圆定制加工 #468寸50nm-15um热氧片

库存片:

220nmSI高阻-3umSIO2-675umSI 6寸8寸 用于薄硅硅光

3000nmSI高阻-3umSIO2-675umSI 6寸8寸 用于厚硅硅光

#尺寸4-8寸

#最小起订量1片

#热氧层厚度范围50nm-15um

#膜厚精度最高精度+-5nm

#厚膜SOI-减薄抛光工艺600nm到微米级,加离子束精修,超级高精度膜厚均匀性

#CavitySOI-带空腔SOI晶圆,光刻显影刻蚀键合制作SOI一条龙

#FDSOI -最薄顶层10nm,特殊工艺精修,粗糙度小,膜厚精度高

普通超薄:SMARTCUT+离子束精修

超级超薄:EPI+SMARTCUT+离子束精修

#超平硅片-TTV500nm

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,6寸DUVKRF电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

II. DRM方法学

A. DRM低分辨率模式

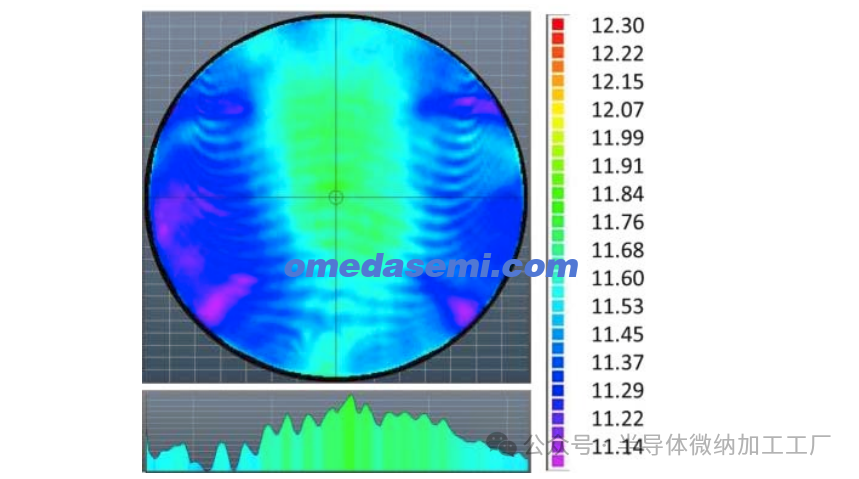

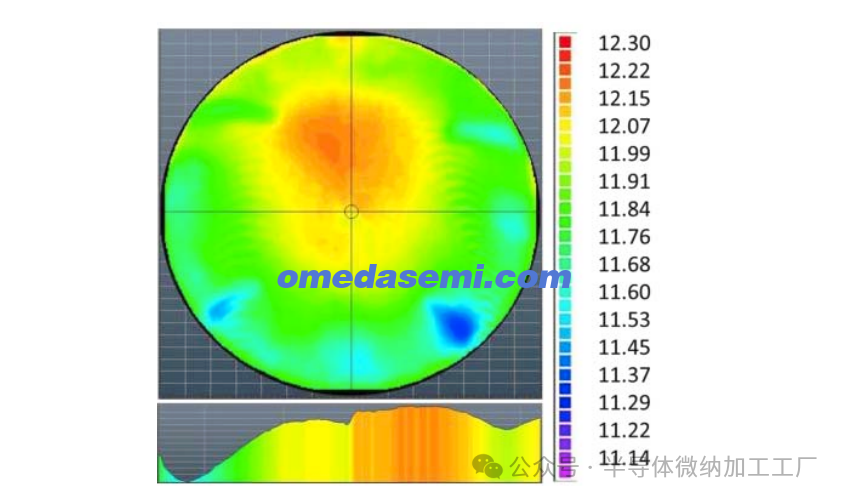

图 1. 供应商 A 的 FD-SOI 样品晶圆的硅层厚度 DRM 全晶圆图,其中剖面图(线扫描)沿 y 轴(凹口位于 6 点钟方向)

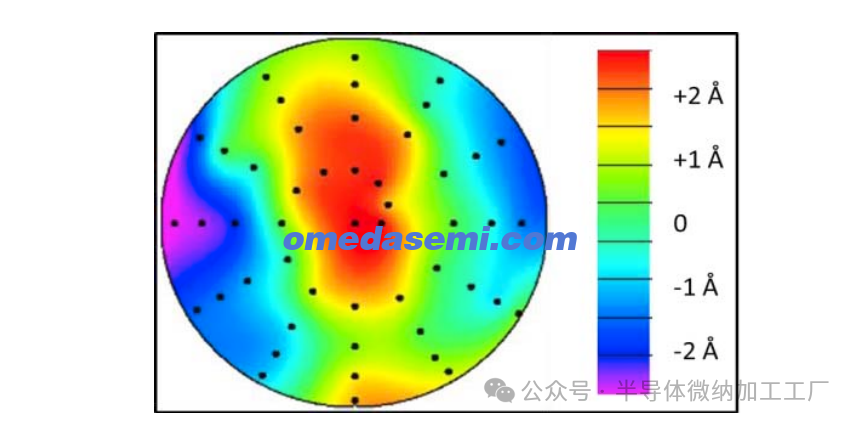

图 2. FD SOI 晶片的 Si 层厚度的 49 个点的椭圆偏振仪图。

图1展示了使用DRM对FD-SOI样品晶圆(供应商A,Gen1)进行的绝对硅层厚度的低分辨率全晶圆图,而图2展示了相应的椭圆偏振仪测量图。后者提供了关于少量离散点(49个测量点)的小区域覆盖的合理采样信息,显示出与在相同49个位置进行的DRM测量的良好相关性。另一方面,DRM技术几乎可以覆盖晶圆表面的100%,因此提供了更加详细的横向信息(每个视场内有400万个单独的值),仅受限于系统的光学分辨率。即使信息仅限于一个视场(2.67mm x 2.67mm)的平均值,椭圆偏振仪无法看到的表面形貌特征也可以清晰地解析。

文章:Silicon Thickness Variation of FD-SOI Wafers investigated by Differential Reflective Microscopy

作者:J. Auerhammer, C. Hartig, K. Wendt, R. van

Oostrum, G. Pfeiffer1 S. Bayer, B. Srocka

单位:GLOBALFOUNDRIES US Hopewell Junction, NY, 12533, USA GLOBALFOUNDRIES Inc., Dresden, Germany HSEB Dresden GmbH Dresden, Germany

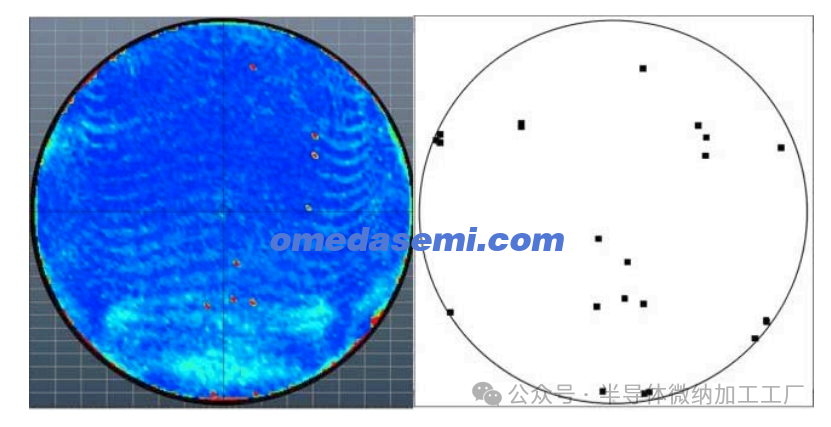

图 3. 同一 FD-SOI 晶圆的差分反射显微镜 (DRM) 全晶圆图(左)和簇缺陷的 SP3 图(右)

对于图1中的样品晶圆,DRM测量的硅层厚度范围为10Å,而49点椭圆偏振法测量的范围仅为5.0Å。两种技术结果之间的差异,加上FD-SOI器件对硅厚度的敏感性,凸显了在晶圆入厂阶段和SOI工艺阶段对厚度变化进行精细管理的必要性。DRM提供了晶圆厚度变化的更详细图像,可用于衡量芯片尺度上的局部变化(典型的芯片尺寸范围高达10x10 mm²)。由于DRM数据具有较高的空间分辨率,最大厚度与最小厚度之差图还可以揭示有关表面缺陷(例如,簇缺陷和空洞)的信息,如图3(左侧)中供应商A(Gen1)的红点所示。

与阈值≥0.22μm测量的SP3簇缺陷图(图3右侧)相比,大多数特征均已解析。

B. DRM 高分辨率模式

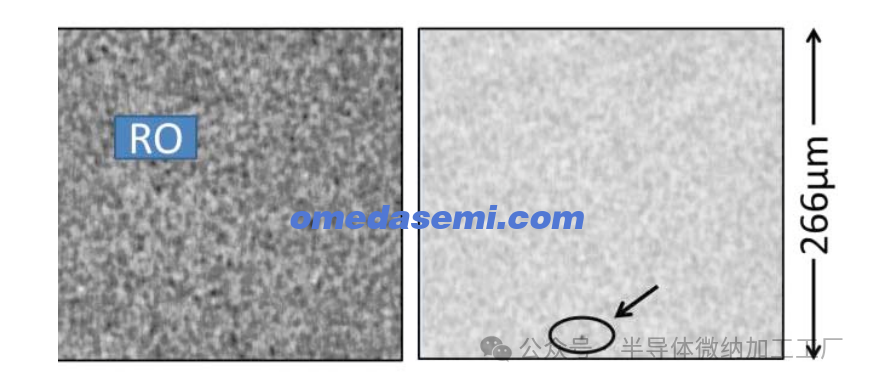

图 4. 高分辨率 DRM 的典型灰度图像(266x266μm²像素分辨率为 130nm;O = 520nm 时光学分辨率为 325nm),左图为环形振荡器 (RO) 的刻度;右图为与缺陷相关的“尖峰”

高分辨率 DRM 测量局部硅厚度变化,这会影响晶体管级阈值电压的变异性,因此需要加以控制。图 4 显示了典型的灰阶图像。右侧图像显示了一个“尖峰”,这是一个孤立的特征(可能是缺陷),在空间上局限于极少数像素,厚度非常高(或低),需要通过滤波将其从数据中去除,以避免出现错误的范围值。为了说明长度尺度,左侧区域显示了 22FDX 的电路(环形振荡器)的尺寸。在接触多晶硅间距 (CPP) 约为 100 nm 的情况下,DRM 可以分辨晶体管级的局部变化。

III. 结果

我们对每个供应商的两个样品(A、B 和 C,以及 A 的第二代样品)应用了 DRM 和椭圆偏振技术。

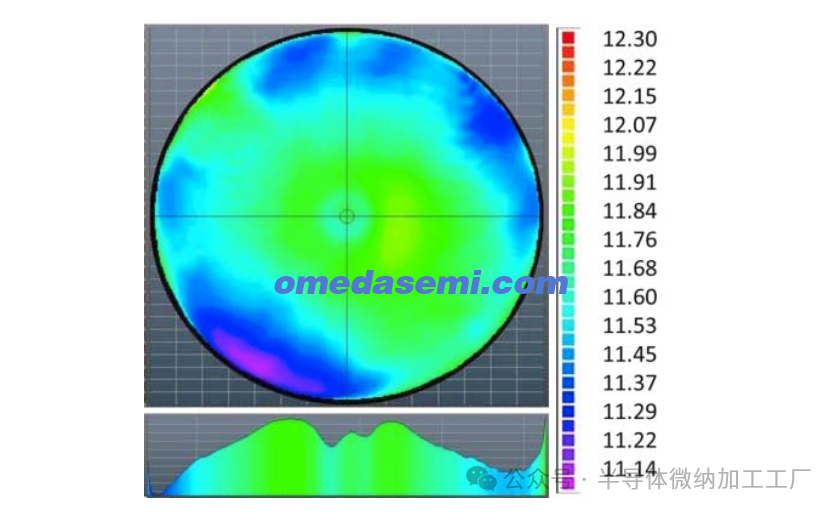

低分辨率的完整晶圆图在所有情况下都显示出详细的厚度特征。对于供应商 A(图 1),我们发现中心和 12 点钟方向的数值通常较高。边缘处有四个厚度较低的区域,这可能表明 SOI 晶圆工艺特有的特征。整个晶圆上都可见波纹或“涟漪”,在 y 方向的横截面上清晰可见。Gen2(图 5)的均匀性有所提高,“涟漪”有所减弱,然而,中心处的数值较高,边缘的两个位置的数值较低。

图 5. 供应商 A,Gen2 的 FD-SOI 晶圆的 Si 层厚度 DRM 全晶圆图,沿 y 轴分布。

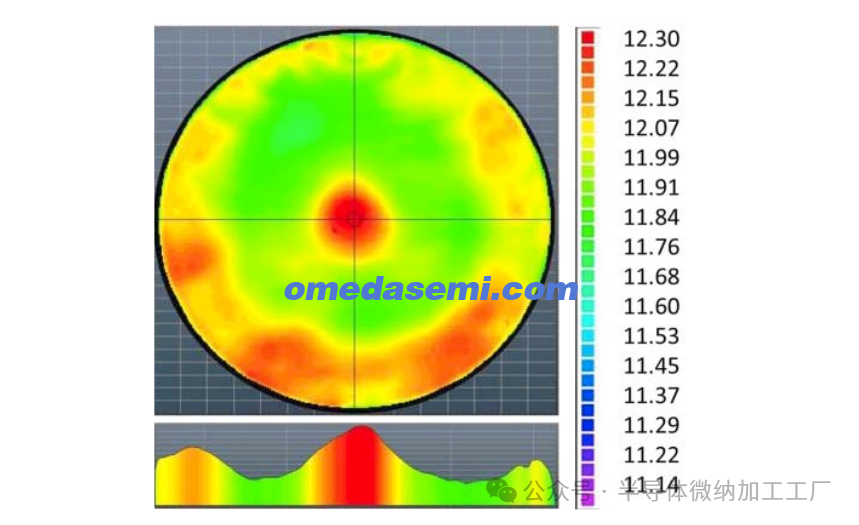

图 6. 供应商 B 的 FD-SOI 晶圆的 Si 层厚度 DRM 全晶圆图,沿 y 轴分布。

另一个样品(供应商B,图6)显示出类似的分布图,晶圆中心处厚度较大,边缘处(尤其是在7点钟方向)的值通常较低。没有可见的“波纹”。供应商C的外观有所不同,其中心处的值较高,而边缘处的值趋于较高,这在y向横截面上表现得最为明显。同样,这里没有可见的“波纹”。总体而言,供应商A在第二代(Gen2)方面表现最佳,有明显的改进,然而,与供应商B和C相比,在12点钟方向的测量范围较高。所分析样品之间测量范围的显著差异表明,需要在衬底工艺方面开展更多开发工作,以优化硅表面的局部平滑度。

图 7. 供应商 C 的 FD-SOI 晶圆的 Si 层厚度 DRM 全晶圆图,沿 y 轴分布。

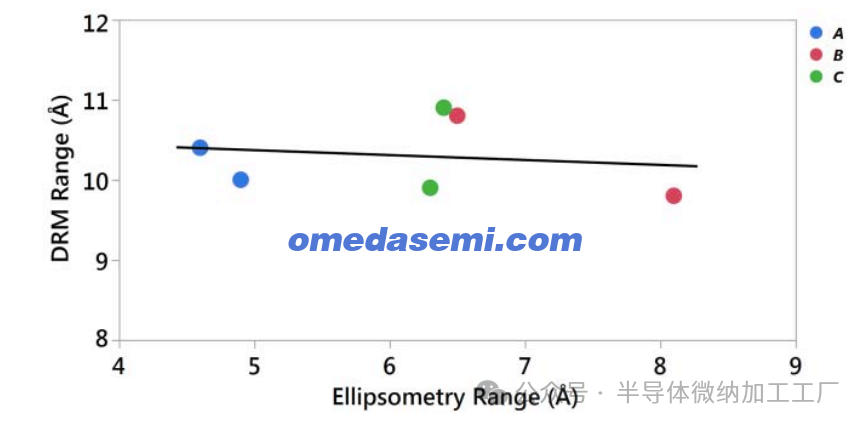

图 8. 三个供应商 A、B 和 C 样品的(低分辨率)DRM 范围与椭圆偏振范围的对比图。

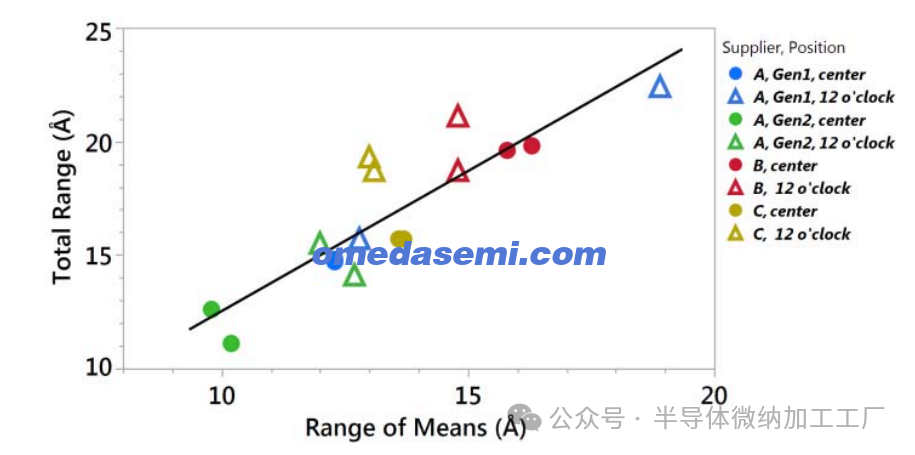

图 8 中所示的低分辨率 DRM 数据显示,其范围明显高于椭圆偏振数据,且两种测量技术之间相关性较弱,这表明标准椭圆偏振技术不足以提取完整的 SOI 厚度变化。为了获得高分辨率,我们在晶圆中心 (0/0) 和 12 点钟方向 (0/147.5mm) 的两个位置测量了 10x10=100 个图像,覆盖面积为2.7x2.7mm²。我们可以获得不同级别的局部数据,可以是 100 个视场中所有像素的完整范围,也可以是每个视场的平均值,以便集中于平均值的范围。从图 9 可以看出,完整范围约为。比均值范围高出20%。两组数据之间具有合理的相关性,表明可以根据均值范围估算出整个范围。对于供应商A,12点钟方向的值始终高于中心值,而对于供应商B和C,差异较小。

图9. 高分辨率DRM总范围与供应商A(Gen1和Gen2)、B和C在中心和12点位置测量的100个视场的均值范围的对比图。

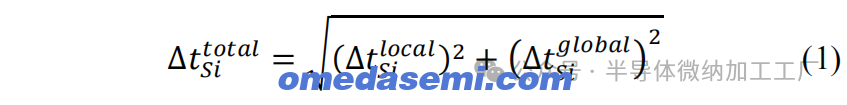

总硅厚度变化 ∆t_total 包括两个部分:全球变化 ∆t_global 和局部变化 ∆t_local,后者包括芯片和晶体管尺度的变化:根据ITRS路线图,硅层厚度的总变化 ∆t_total 不应超过±5%(±3V),即硅层厚度 t_Si = 12nm ± 0.6nm。关于全球和局部厚度变化的数据表明,目前还没有普遍满足这一要求,供应商A的Gen2样品看起来最具前景。

IV. 结论

DRM是一种非常有价值的工具,可以以双重方式表征FD-SOI晶圆。低分辨率下的全晶圆图提供了全球尺度的信息,并具有出色的横向分辨率,优于椭圆偏振仪。高分辨率下,可以测量局部厚度变化,分辨率可达到100nm的范围,这对于估计阈值电压的变化至关重要。我们的结果表明,标准的椭圆偏振仪测量可能显著低估给定晶圆的实际变化,强调了需要使用更高分辨率技术,如DRM。