作者:Pierre Didier1*, Prakhar Jain1 , Mathieu Bertrand2 , Jost Kellner1 , Oliver Pitz1 , Zhecheng Dai3 , Mathias Beck2 , Baile Chen3 , J´erome Faist2 , Rachel Grange1单位: 1ETH Zurich, Department of Physics, Institute for Quantum Electronics, Optical Nanomaterial Group, Zurich, Switzerland. 2ETH Zurich, Department of Physics, Institute for Quantum Electronics, Quantum Optoelectronics Group, Zurich, Switzerland. 3School of Information Science and Technology, ShanghaiTech University, Shanghai 201210, China.摘要

中红外光谱范围在分子光谱和电信等应用领域拥有广阔的前景。许多关键分子在此范围内表现出强烈的吸收特性,而自由空间光通信则受益于在3至14 µm特定波段内降低的大气衰减和低传输损耗。高效光源和探测器的快速发展推动了中红外光子学的最新进展。然而,低损耗、高性能集成光子平台和调制器的缺乏阻碍了其进一步发展。蓝宝石基铌酸锂是一种很有前景的候选材料,其工作光谱范围为0.4 µm至4.5 µm。我们展示了一种工作光谱范围为3.95至4.3 µm的宽带高速蓝宝石基铌酸锂Mach-Zehnder电光调制器。

该器件实现了超过20 GHz的3 dB带宽、34 dB的消光比和22 V·cm的半波电压,输出光功率达到半毫瓦级。这些特性可用于演示10 Gbit/s的数据传输。该调制器还用于产生宽度为80 GHz的频率梳。此外,我们还演示了中红外(MIR)中的全π相位调制,这代表了集成中红外光子学的一个重要里程碑。这些结果为高速、节能的中红外光子系统开辟了一条道路,可用于电信、传感和量子技术等领域。

#蓝宝石铌酸锂薄膜晶圆

#离子注入铒代工

#6寸DUV步进式光刻代工,最小线宽180nm,超高性价比,可以只曝光

#提供8寸 8umSiO2热氧片

室温低损伤@GCIB抛光代工@束斑小(4-5mm)更均匀

#降低硬质材料化合物晶圆等绝大多数材料的表面粗糙度,比如金刚石 ,磷化铟,砷化镓,碳化硅

#提高复合衬底和镀膜膜层的器件层膜厚均匀性,

比如SOI LNOI LTOI SICOI 等 SMARTCUT得到的薄膜

或者镀膜所得到的膜层 ,比如镀了一层氮化硅,但是由于是cvd镀膜所得到的,表面的膜厚精度很差,粗糙度很差,可以通过粗糙度初步降低粗糙度,然后通过GCIB团簇离子束抛光来修整整面的膜厚均匀性 到0.5%以下举例:

未经过Trimming 工艺的 6寸LN/LTOI晶圆 数据:

Range:100-200A

经过Trimming 工艺的 6寸LN/LTOI晶圆 数据:

Range:60A以内

ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

1 主要内容

中红外 (MIR) 光子学需要开发高效的平台,以充分利用该光谱区域的独特优势。MIR 光谱跨度为 3-14 µm,为自由空间光学应用提供了显著优势 [1, 2],包括高大气透明度、减少微米级气溶胶的散射以及增强的抗大气湍流能力 [3–5]。此外,许多环境相关分子在 MIR 波段表现出强烈的吸收特性,其吸收强度比近红外波段强一个数量级,从而实现更精确、更灵敏的探测 [6, 7]。在此背景下,相位和幅度调制是 MIR 光谱学的关键技术,可提高灵敏度、分辨率和信噪比 [8]。在 MIR 波段,人们对幅度调制进行了诸多尝试,但每种尝试都存在各自的缺点。最常见的演示是直接调制量子级联激光器 (QCL/ICL) [9–11]。量子级联激光器 (QCL) 在长波红外 (3.8–14 µm) 范围内工作最可靠。虽然射频封装要求可能会带来热约束,但 QCL 已实现高速直接调制。高达 3 GHz 的 3 dB 光学带宽已得到验证 [12, 13],但由于高驱动电流下的强非线性,以及需要大电流摆幅和高电功率,调制深度仍然相对较低(约 10 dB)。基于 ICL 的方案已展示出千兆赫级性能 [14],得益于较低的热管理要求,但它们的输出功率有限。此外,QCL/ICL 的直接调制本质上会导致幅度和相位同时调制,从而限制了它们在许多应用中的使用。诸如外部自由空间斯塔克效应调制器等替代方法已实现相当的带宽[15–17]和高达 3 dB 的消光比[18],但由于高度灵敏的自由空间耦合,也面临着可扩展性的限制。最终,较弱的电光效应和缺乏与中红外 (MIR) 兼容的材料导致 3-5 µm 范围内的集成中红外调制器仍然受到限制,带宽在亚千兆赫兹范围内[19],损耗非常高[20],调制深度较浅[21]。迄今为止,已在几个平台上演示了中红外波段的相位调制,包括基于周期性极化铌酸锂块体的光参量振荡器 (OPO)[22, 23]、利用子带间跃迁的基于斯塔克效应的器件[24, 25]或基于石墨烯的结构[26]。虽然OPO能够提供高光功率,但它们依赖于笨重的桌面组件,并且功耗非常高。其他方法无法同时实现完整的π相移和高消光比(通常约为1 dB),因此它们对自由空间配置的要求也对可扩展性构成了重大挑战。铌酸锂(LiNbO3或LN)是3-5 µm波长范围的一种有前景的替代方案,它具有低传播损耗、宽透明窗口(扩展至4.3 µm以上)和强大的二阶非线性χ(2),普克尔斯系数高达33 pm/V [27]。这使得可以通过外部施加电场来改变折射率。传统的块体LN波导基于钛内扩散,存在弱模式限制和大弯曲半径的问题,这限制了非线性效率和可扩展集成的潜力[28]。绝缘体基铌酸锂薄膜 (LNOI) 平台的出现使得在 C 波段实现高限制波导和紧凑型高性能调制器成为可能,其带宽达到 100 GHz 以上,VπL 低于 1 V [29, 30]。然而,LNOI 材料堆栈包含一层埋置的二氧化硅 (SiO2) 层,该层在 3.4 µm 波段以外吸收强烈 [31],因此限制了中红外 (MIR) 操作。蓝宝石基铌酸锂 (LNOS) 平台 [32] 可以解决这一限制,该平台用蓝宝石取代 SiO2 衬底,从而将透明窗口扩展到 4.5 µm。LNOS 保留了铌酸锂的电光优势,同时能够在中红外 (MIR) 波段实现低损耗、高限制波导。此外,蓝宝石还具有多种诱人的特性,包括强大的声光效应、低射频损耗和出色的热管理[33]。

我们展示了一款集成在中红外 (MIR) 中的幅度调制器,其工作波长接近 4 µm。本文介绍的调制器基于在 LNOS 平台上实现的行波马赫-曾德尔干涉仪架构。

光通过多模干涉仪 (MMI) 分成两个平行的波导臂,这两个波导臂位于地-信号-地共面微波线的间隙内,其中严格受限的光场和射频场沿同一方向传播。波导臂上的差分电场通过普克尔斯效应引起反对称相移,从而通过输出 MMI 结处的干涉实现幅度调制。我们的调制器的半波电压长度积 VπL 为 22 V.cm,同时实现了高于 20 GHz 的 3 dB 带宽,消光比为 34 dB,插入损耗为 14.1 dB。据我们所知,这是在中红外波段演示的首个光子集成MZM,其速度和消光比比之前演示的调制器高出近两个数量级[34]。

我们还比较了基于不同LN薄膜厚度(0.9 µm和1.5 µm)的两种器件几何结构的性能。至关重要的是,这项工作演示了中红外波段首个集成高速π相移调制。该器件在高频下表现出强大的调制深度和出色的信号完整性,输出光功率超过半毫瓦。最后,我们证明该调制器在高达4.3 µm的波长范围内仍能保持有效工作,且性能没有显著下降。这些结果代表了集成中红外光子学的重大进步,为相干传感、高分辨率光谱和自由空间光通信等领域带来了新的发展。

2 结果

2.1 蓝宝石平台上铌酸锂的制备与设计

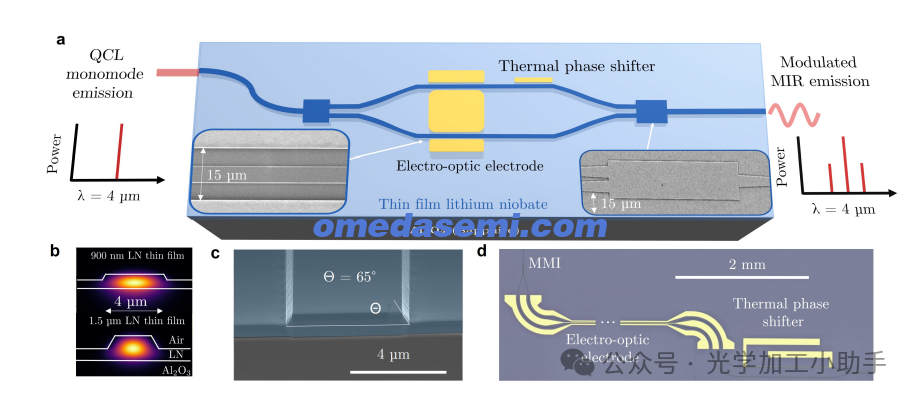

图 1 LNOS 马赫-曾德尔调制器。a,马赫-曾德尔光振幅调制器 (MZM) 示意图。插图为多模干涉仪(右下)和波导周围电极(左下)的 SEM 图像。b,横截面模拟结果显示,在波长为 4 µm 时,厚度分别为 0.9 µm(上)和 1.5 µm(下)的铌酸锂薄膜内的光模限制。0.9 µm 薄膜仅支持基模横向电场 (TE),而 1.5 µm 薄膜同时支持 TE 和横向磁场 (TM)。c,波导端面的 SEM 图像,经机械抛光后采用聚焦离子束 (FIB) 铣削进行精加工。d,已制备器件的光学显微镜图像,显示 MMI 耦合器(左上)、电光电极(中)和热移相器(右)。

器件布局示意图如图 1a 所示。芯片采用市售 0.9 µm 厚和 1.5 µm x 切割 LNOS 晶圆制作。光子波导采用电子束光刻技术进行图案化,并通过氩气基反应离子刻蚀进行刻蚀。制备的波导在 0.9 µm 厚薄膜上的顶部宽度为 4 µm,刻蚀深度为 400 nm;在 1.5 µm 厚薄膜上的顶部宽度为 2.5 µm,刻蚀深度为 920 nm。在这两种情况下,侧壁角度均约为 65°,这是由各向异性物理刻蚀工艺 [35] 产生的。这些设计

确保在波长为 4 µm 时实现单模横向电操作,这与图 1b 所示的调制器目标工作范围相对应。由于 LN 薄膜的厚度,横向磁模仅支持 1.5 µm 薄膜。此外,对于 1.5 µm 薄膜,光学模式明显更严格地限制在铌酸锂内部,其模式面积为 6.2 µm²,而 0.9 µm 薄膜的模式面积为 8.89 µm²,而且模式容易泄漏到蓝宝石衬底中。热光电极采用电子束光刻技术定义,随后进行电子束蒸发和金剥离。电光电极采用激光直写技术进行图案化,然后进行金的再次蒸发和剥离。

电光电极厚度为900 nm,其横截面设计经过优化,阻抗匹配至50 Ω,从而实现高速调制。热光电极厚度设计为100 nm,以确保高效的焦耳加热,同时保持结构完整性并防止电极烧坏。器件的端面经过切割,波导端面经过机械抛光,以最大限度地减少耦合损耗和耦合输出损耗,然后进行聚焦离子束 (FIB) 铣削,以进一步改善端面质量,如图1c所示。如图1d所示,MZM的一个臂上包含一个热光移相器 (TOPS),用于设置两个臂之间的相对相位,并确保器件工作在正交点。

2.2 MZM 静态性能

图2:MIR集成MZM表征装置示意图。约4 µm外腔激光器的输出耦合到MIR透镜光纤中,然后进入光子芯片。在输出端,使用另一根透镜光纤收集光。光纤的输出可以直接注入光谱分析仪(OSA)或功率计,也可以准直并聚焦到高速MIR光电探测器上。该装置可适用于静态和动态表征。

图2展示了用于调制器特性测试的实验装置。该平台在4 µm波长下使用法布里-珀罗量子级联激光器 (QCL) 进行测试,QCL 安装在定制的外腔中,以确保单模发射,其可调性约为150 nm,输出功率约为20 mW。

有关外腔的详细信息,请参阅补充材料。放置在QCL后面的半波片可旋转偏振,从而能够高效地耦合到波导的基模横向电场 (TE) 模式中。光束被耦合到一根多模中红外兼容的InF3透镜光纤中,然后进入输入波导。在输出端,光被第二根InF3透镜光纤收集,并直接注入光谱分析仪 (OSA) 或功率计,或者使用光纤准直器和高数值孔径锗透镜将其准直并聚焦到中红外光电探测器上。为了评估调制器的性能,进行了多项测试。两个臂之间的光程差可通过集成的TOPS进行热调节,其特点是改变施加的电功率并监测MZM输出功率的相应变化。

图 3 静态电光性能。a,MZM 的归一化光传输与施加到 TOPS 的电功率的关系。4 µm 的传输功率(蓝色)已拟合为 cos2 函数,对于长度为 1.34 mm、电极间隙为 4 µm 的 TOPS,Pπ 为 1.43W。b,电极间隙为 11 µm 的调制器的归一化光传输,Vπ 为 28 V.cm,对应的 VπL 为 22 V.cm,消光比为 34.1 dB。c,针对厚度为 0.9 µm 和 1.5 µm 的铌酸锂薄膜,在 4 µm 波长下工作,优化信号电极和接地电极之间电极间隙 G 的模拟结果和实验结果(上)。下图分别显示了模拟和实验的 VπL 乘积以及模拟的传播损耗,它们随每个平台的电极间隙变化。

实验的 VπL 值与模拟值高度一致,验证了设计方法的准确性。d. 两种不同调制器的 VπL 评估,波长范围为 3.95–4.3 µm。由于光模限制的减少,该值随波长略有增加,然而,Vπ 的增加仍然可以忽略不计。

如图 3a 所示,提取了 1.42W 的半波功率 (Pπ)。为了提取半波电压 (Vπ),MZM 由任意函数发生器产生的 100 kHz 三角波驱动,并使用高压放大器进行放大。产生的光信号由碲镉汞 (MCT) 探测器检测,并在示波器上记录。测量的响应如图 3b 所示。

该调制器的 VπL 为 22.4 V.cm,电极长度为0.8 cm,间隙为 10.5 µm,工作波长为 4 µm。测得的消光比达到 34.1 dB,凸显了器件的高质量制造。

该器件的调制输出功率达到 350 µW,与常见的 MIR 集成平台研究不同,它可以使用功率计直接进行表征,而无需使用机械斩波器。如图 3c 所示,我们进行了模拟,以最小化光传播损耗,同时保持两种薄膜厚度的高效调制性能(以半波电压长度积 (VπL) 为特征)。模拟结果显示,当 0.9 µm 和 1.5 µm 薄膜的电极间距 (G) 分别减小至 12 µm 和 8 µm 以下时,由于等离子体吸收,模拟的光模损耗(见图 3c 上图)显著增加。较厚的 1.5 µm 薄膜在波导内提供了更好的光学限制,而 0.9 µm 薄膜中的光学限制减小,导致与蓝宝石衬底的模式重叠更大,这对调制过程没有贡献。这种改进的限制使得电极可以放置在更靠近波导的位置,而不会产生较高的光学损耗。具体来说,0.9 µm 薄膜的间隙为 13.2 µm 和 15.6 µm,而 1.5 µm 薄膜的间隙则在 10 至 12 µm 之间。图 3c 的底部面板展示了所实现的 VπL 的模拟结果和实验结果。虽然 1.5 µm 器件的模拟结果与实验结果吻合良好,但在 0.9 µm 情况下观察到了轻微的差异,这可能是由于沿电极的间隙长度不均匀造成的。对于 1.5 µm 薄膜,最小间隙调制器获得了 18.4 V.cm 的最小值,而 0.9 µm 薄膜获得了 31.4 V.cm。由于轻微的电极错位导致等离子体损耗增加,Vπ 最低的调制器表现出约 150 µW 的中等输出功率。这证明了选择最高光输出功率的调制器结果的合理性。与仿真结果对比表明,我们做出了保守的设计选择,以确保较低的光损耗、对制造偏差的耐受性,并清晰地展示所提出的器件架构的可行性,尤其是在典型中红外探测器效率较低的情况下。

如图 3d 所示,我们通过评估 VπL 与波长的关系,证明了 MZM 的工作带宽从 3.95 µm 到 4.3 µm,VπL 在此范围内几乎保持不变。这相当于令人印象深刻的 300 nm 带宽。

该带宽可能扩展到 3.95 µm 以下的波长;然而,由于我们实验室缺乏该波长范围内的可用光源,因此无法表征该区域。最后,我们测量了光纤间总插入损耗,在 4 µm 处为 14.1 dB,在 4.3 µm 处为 17.5 dB,其中包括耦合损耗、波导传播损耗以及由电极引起的额外等离子体损耗。使用补充数据中所示的截距测量值,我们可以消除耦合损耗,并评估固有器件损耗(包括波导和等离子体电极损耗),在 4 µm 处最多为 4 dB,在 4.3 µm 处最多为 5 dB。

2.3 MZM 高速性能

调制器的高速电光性能采用

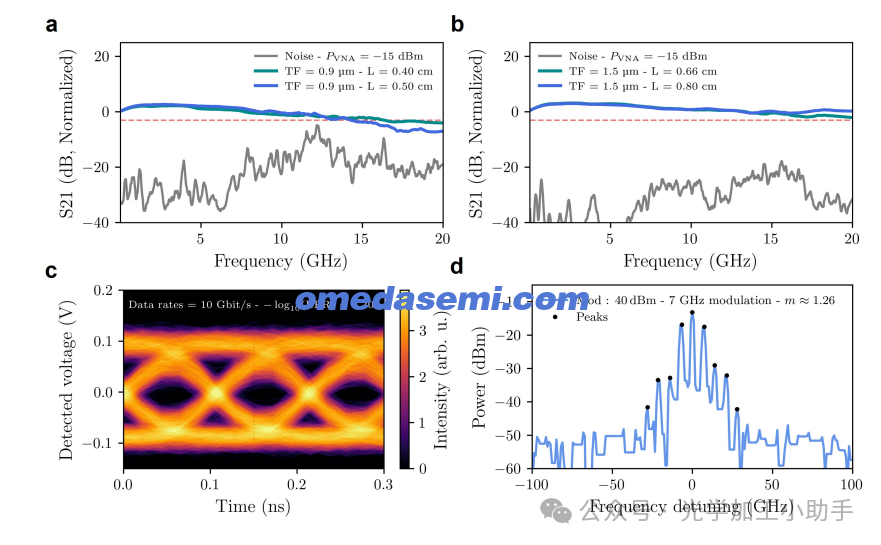

图 4:MIR MZM 的高速电光特性。a,使用厚度为 0.9 µm 的薄膜测量两个具有不同电极长度的 MZM 的 S21 电光响应,结果显示 3 dB 调制带宽高达 15 GHz。b,测量两个具有不同电极长度的 MIR 调制器的 S21 电光响应,这些调制器制造在 1.5 µm 的薄膜上。

这两个器件都表现出高达 20 GHz 的平坦调制响应。值得注意的是,降低的 Vπ 和更低的耦合损耗导致信噪比显著提高。c,使用以 4 µm 为中心的 40 dBm 幅度调制产生光频梳,产生 8 个可见边带,间隔 7 GHz。测量使用分辨率为 1.9 GHz 的 OSA 进行。 d,使用本发明调制器在 4 µm 波长下进行 10 Gbit/s 传输时,眼图清晰,误码率低于 5.10−5,相当于 − log10(BER) = 4.3。

S21 表征,S21 表示监测调制光信号的光电探测器从电输入到电输出的小信号传递函数。评估了几种不同薄膜厚度、电极长度(L = 0.4 cm、L = 0.5 cm、L = 0.66 cm 和 L = 0.8 cm)及间隙的器件。行波电极外部连接 50 Ω 射频负载以实现阻抗匹配。电光带宽测量采用矢量网络分析仪 (VNA) 结合 InAs/InAsSb II 型超晶格 (T2SL) 光电探测器进行,该探测器的带宽超过 20 GHz。经 FTIR 测量验证,当偏置电压高于 2 V 时,该探测器在 4 µm 处表现出超过 0.8 A/W 的高响应度。探测器的详细特性描述可参见补充材料。矢量网络分析仪 (VNA) 输出采用 30 dB 射频高功率放大器放大,饱和功率约为 20 dBm。如图 4a 所示,0.9 µm 平台的最大带宽高达 16 GHz,且对电极长度的依赖性较小。在 12.5 GHz 左右观察到的噪声增加归因于天线效应的出现,即探测器拾取射频电缆和探头中驻波的辐射。随后,1.5 µm 平台采用优化的信号和接地焊盘几何形状进行设计,以增强射频性能。如图 4b 所示,该设计在高达 20 GHz 的频率范围内实现了近乎平坦的频率响应,但这受限于矢量网络分析仪和探测器固有的 3 dB 带宽。这些结果表明,调制器的实际 3 dB 带宽可能超过 20 GHz。由于缺乏合适的射频源和探测器的截止频率,更高频率下的进一步特性分析受到限制。为了验证我们调制器的适用性,我们使用长度为215的两级10 Gbit/s伪随机比特序列进行了传输实验,该序列由采样率为20 GS/s的任意波形发生器(AWG)生成。为了评估传输质量,我们给出了眼图以及相应的误码率,如图4c所示。总传输比特序列约包含106比特。实现更高比特率的主要限制因素是20 GS/s的AWG采样率。此外,更高阶调制格式(例如4级或8级方案)的实现受到我们系统信噪比的限制。使用我们的调制器,我们还成功生成了一个光频梳,该梳具有十条不同的谱线,这些谱线以主载波为中心,并通过光谱分析仪进行了测量。如图 4d 所示,该光梳的中心波长约为 4µm,对称边带清晰可见,表明存在调制行为。根据载波和一阶边带的相对功率,我们估算出调制指数 m 为 1.26,这表明能量从中心模式有效转移到边带。这一结果凸显了该调制器通过高深度幅度调制生成丰富频率内容的能力,证明了其在中红外频率梳生成中的有效性。

3 讨论

如上所述,针对中红外波段开发的 LNOS MZM 展现出卓越的光学调制性能,首先展现出从 3.95 至 4.3 µm 的宽波长可调性。除了这种可调性之外,其实现的 34 dB 消光比也达到了业界领先水平,在光谱应用方面极具潜力。此外,其光学带宽比目前中红外 (MIR) 领域的最新技术高出一个数量级。该制造工艺展现出严格的尺寸控制、低侧壁粗糙度、高图案保真度以及器件间的可重复性。这种易于制造的特性为新一代紧凑高效的调制器或其他用于中红外光谱、传感和自由空间通信的器件打开了大门。观测到的 VπL 高于在电信波长下工作的同类调制器。这种现象源于一个基本限制:

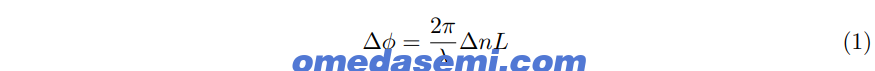

普克尔斯效应会引起折射率∆n的变化,但由此产生的相移在较长的波长下会减小,如下式所述:

其中∆φ为相移,λ为波长,L为相互作用长度。

因此,将波长增加约2.5倍,本征VπL值将增加3-4倍。然而,这些器件的测量Vπ可以通过进一步优化电极几何形状和间距,或增加器件长度来降低。此外,如本研究所示,采用更厚的LN薄膜可以改善光模限制,提高调制效率,并降低Vπ,使VπL低于20 V·cm。降低Vπ不仅可以提高调制器的整体性能,还可以实现新的功能,例如生成中红外环形电光频率梳。在此背景下,一些研究已经证明可以通过使用量子级联激光器(QCL)进行相位调制来生成中红外频率梳[36],包括纯粹依赖相位调制的量子行走量子级联激光器(QCL)频率梳[37]。未来行波电极设计的改进有望使调制带宽超过几十GHz,从而实现高速幅度调制。这种调制器将为紧凑地生成持续时间为几十皮秒量级的中红外脉冲铺平道路,而这一目标在当今仍然极具挑战性。目前的解决方案依赖于笨重的光学参量振荡器[38]或基于量子级联激光器(QCL)的频率梳的外部脉冲压缩[39, 40]。然而,最近的结果表明,跑道型量子级联激光器(QCL)可以生成持续时间为皮秒级的孤子脉冲[41],这为紧凑型中红外脉冲生成提供了一种有希望的替代方案。同时,我们的工作代表着朝着实现基于克尔谐振器的幅度调制中红外频率梳迈出的第一步,利用铌酸锂强大的χ(3)非线性特性。

4 方法

4.1 器件制造

芯片采用市售晶圆制造,晶圆带有 x 形切割 (NGK Insulator, LTD)、900 或 1500 µm 厚的 LN 层和蓝宝石衬底。光子波导采用聚合物抗蚀剂和 100 kV 电子束光刻技术 (RaithEBPG 5200+) 进行定义。然后使用 Ar+ 等离子体反应离子刻蚀 (Oxford Instruments PlasmaPro 100) 将其干蚀刻至 1 µm 深度。使用 RCA-SCA1 清洗和缓冲氧化物刻蚀去除剩余的刻蚀掩模和刻蚀后

的再沉积材料。除了去除再沉积物外,RCA-SC1 还可以降低侧壁粗糙度,因为它会轻微蚀刻 LN 波导本身。之后,芯片在环境条件下以 500 ◦C 的温度退火 2 小时,以修复干法蚀刻工艺对晶体造成的损伤并降低传播损耗。随后,采用电子束光刻技术对热光移相器进行图案化,以定义双层抗蚀剂,然后进行 100 nm 金蒸发(Evatec 50)和剥离工艺。

然后,采用直接激光写入(DWL 66+)定义电光电极,然后进行 900 nm 金蒸发和另一次剥离工艺。最后,将芯片切割(Disco DAD 3221)以露出波导面,然后使用金刚石磨料进行机械抛光(Allied Multiprep System 8”),以最大限度地减少输入和输出耦合损耗。为了进一步提高面质量,最后进行了FIB铣削(TFS Helios 5UX)。

4.2 MZM的设计

使用本征模展开求解器Ansys Optics评估了包括波导和MMI在内的无源元件的性能。通过精心选择波导宽度和蚀刻深度,确保了低损耗和单模工作。

对于0.9 µm薄膜,所选几何形状包括波导顶部宽度wridge = 4 µm和蚀刻深度hridge = 0.4 µm;而对于1.5 µm薄膜,几何形状定义为wridge = 2.5 µm和hridge = 0.92 µm。使用使用多物理场和 FDTD 软件 COMSOL Multiphysics 和 Ansys Lumerical 来评估调制效率和光场限制,并优化电光和热光性能。

4.3 外腔量子级联激光器

为了实现4 µm左右的波长精确调谐,我们采用了Littrow结构的外腔结构。该腔由一个量子级联激光器(QCL)组成,该激光器耦合到一个色散为2.86 nm/mrad的刻划反射光栅(GR2550-30035),该光栅安装在一个电动精密旋转台(PI RS-40)上。来自光栅的一级衍射被反馈到量子级联激光器(QCL)中以确定激光波长,而一个位于激光器和光栅之间的50:50分束器用于提取输出功率。同时,零级反射用于实时监测注入信号光谱。外腔工作在连续波模式下,可调带宽约为150 nm,输出功率超过20 mW,因此可以通过调节光栅角度来精细控制发射波长。

外腔的输出随后耦合到InF3透镜光纤(Le Verre Fluor'e公司)。外腔的示意图和基本特性可在补充材料中找到。为了评估4.3 µm波长下的性能,使用了最大输出功率约为40 mW的分布式反馈型量子级联激光器(QCL)。

4.4 静态特性

静态特性测试使用任意波形发生器(AFG2125)结合高压放大器(Thorlabs HVA200)来产生高功率三角波。该装置能够输出最大200 V的电压。外腔的光输出采用之前描述的相同实验配置注入系统。为了测量半波电压Vπ和消光比,使用MCT探测器(Vigo PVM-2TE-10.6)从检测到的调制光信号中同时恢复直流和交流电信号。使用示波器 (TBS 2000B) 记录信号,随后使用自定义 Python 脚本进行处理。

4.5 InAs/InAsSb II 型超晶格光电探测器

单向载流子 (UTC) 光电探测器采用分子束外延 (MBE) 技术在 n 型 GaSb 衬底上生长。层堆叠由 200 nm GaSb 缓冲层、300 nm InAs/AlAsSb (1.5/1.5 nm) 超晶格底部接触层、50 nm n 型 InAsSb 层和 420 nm 非故意掺杂的 InAsSb 漂移区组成。吸收区由 900 nm InAs/InAsSb (2.9/1 nm) II 型超晶格组成,具有四阶渐变掺杂分布。 AlAsSb/AlSb (1.22/0.61 nm) 超晶格用作电子势垒,顶部覆盖 10 nm 厚的 InAsSb 接触层。器件台面采用标准光刻技术和电感耦合等离子体 (ICP) 干法刻蚀技术定义。欧姆接触采用 Ti/Pt/Au 沉积技术形成。器件表面随后用 SU-8 钝化,并通过空气桥接技术制作共面波导 (CPW) 焊盘,以提供适用于高频测量的 50 Ω 阻抗。在室温和 −1 V 偏压下,该器件在 4.5 µm 波长下表现出约 0.6 A/W 的响应度。室温下截止波长约为 5.5 µm。温度依赖性暗电流测量表明,在-1 V偏压下,电流密度从77 K时的0.02 A/cm²增加到300 K时的3.94 A/cm²。Arrhenius分析表明,暗电流在高温下主要由扩散过程决定,隧穿机制在130 K以下变得显著。为了对调制器进行高速表征,使用了直径为20 µm的器件。为了便于集成并简化实验装置,将切割好的器件通过引线键合到配有标准SMA端口的印刷电路板(PCB)上,以便直接连接到测量设备。片上和SMA封装的光电探测器均使用光波元件分析仪(LCA)系统进行评估,该系统由一台67 GHz矢量网络分析仪(VNA)和一台1550 nm激光器组成。未封装(片上)器件的 3 dB 带宽已在参考文献 [42, 43] 中给出,而封装器件在 −5 V 偏压下表现出 20.3 GHz 的 3 dB 带宽。

4.6 高速特性分析

高速特性分析使用矢量网络分析仪 (Keysight P5004A) 进行,其最大带宽为 20 GHz。矢量网络分析仪 (VNA) 的输出端口连接到调制器驱动放大器 (AT Microwaves AT-BBLF-0020-3022B),其带宽约为 20 GHz,饱和输出功率约为

20 dBm。光耦合设置与静态特性分析中的设置相同。输出光经锗光纤准直器发射,然后经高数值孔径(NA = 0.83)和焦距为

1.873 mm 的锗透镜聚焦到探测器的 20 µm² 有效面积上。探测器的电输出随后经 35 dB 低噪声放大器(AT Microwaves

AT-LNA-0043-3504Y)放大,3 dB 带宽为 43.5 GHz,随后连接到矢量网络分析仪 (VNA) 的输入端口。两个放大器均和检波器分别进行了特性分析,并利用它们的频率响应对测得的 S21 系统响应进行归一化,从而恢复调制器的固有带宽。传输实验中,使用了一台 20 GS/s 任意波形发生器 (ARB Rider AWG-7204) 和一台 30 GHz 示波器 (Tektronix DPO77002SX)。为了生成频率梳,使用高功率放大器 (Fairview Microwave FMAM513) 放大信号发生器 (Rohde & Schwarz SGS100A) 发出的信号,并使用 Thorlabs OSA 305 测量输出,工作分辨率为 1.9 GHz。

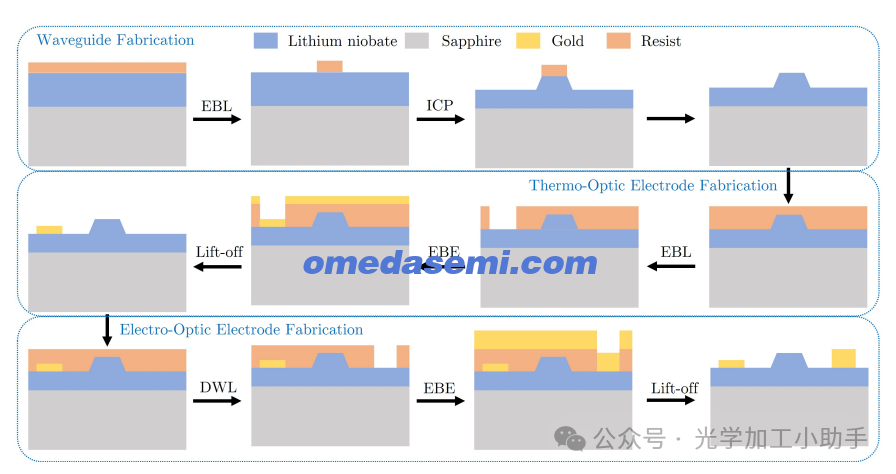

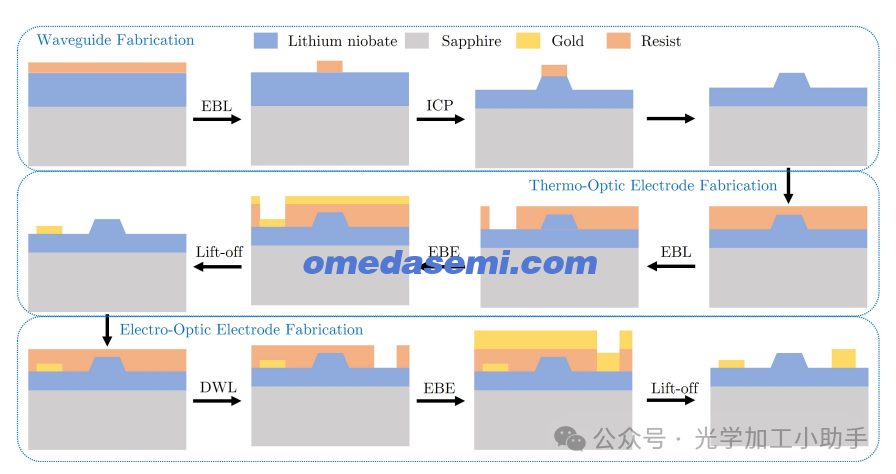

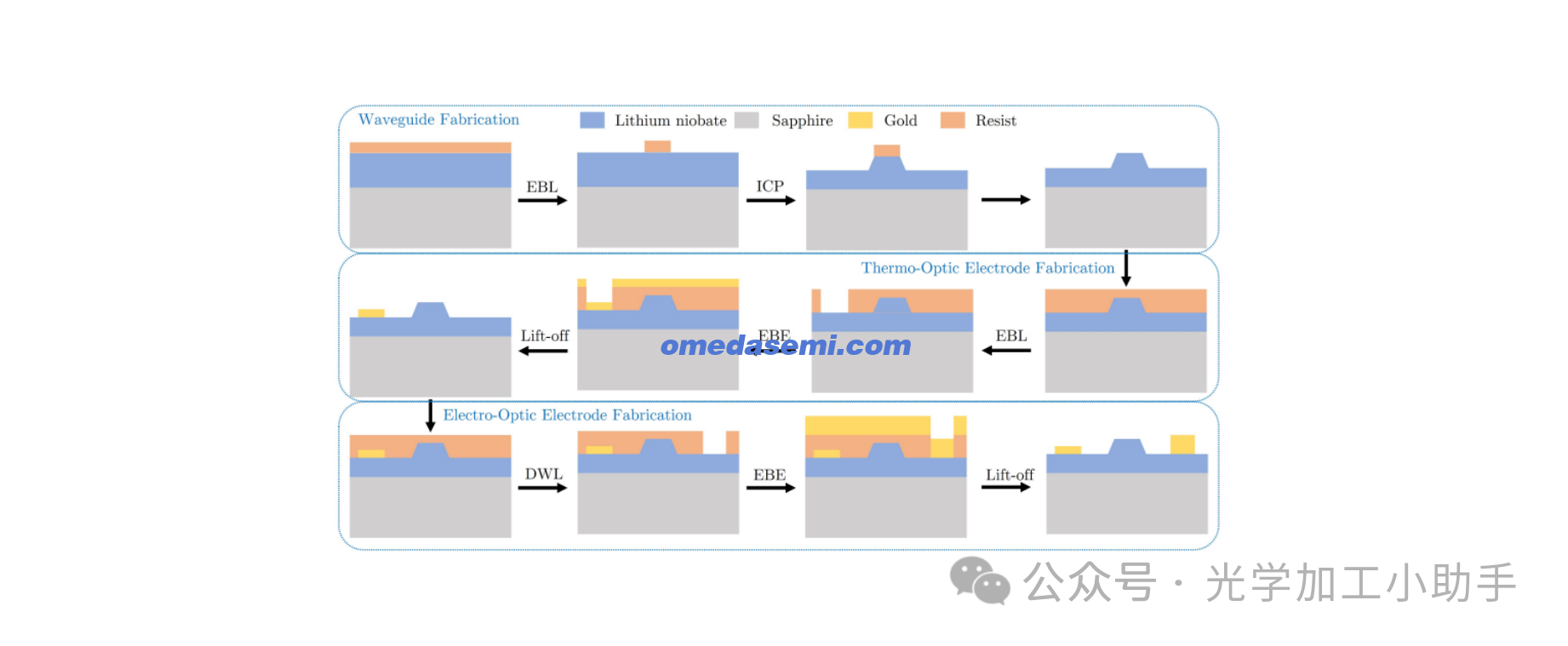

图 A1 显示了制造工艺的示意图,详见“方法”部分,用于定义蓝宝石上铌酸锂薄膜中的光子电路。

图 A1 蓝宝石上 TFLN 的制备工艺。蓝宝石上铌酸锂的制备工艺。LNOS:蓝宝石上铌酸锂。EBL:电子束光刻。ICP:电感耦合等离子体。EBE:电子束蒸发。DWL:直写激光光刻系统。

附录 B 量子级联激光器外腔

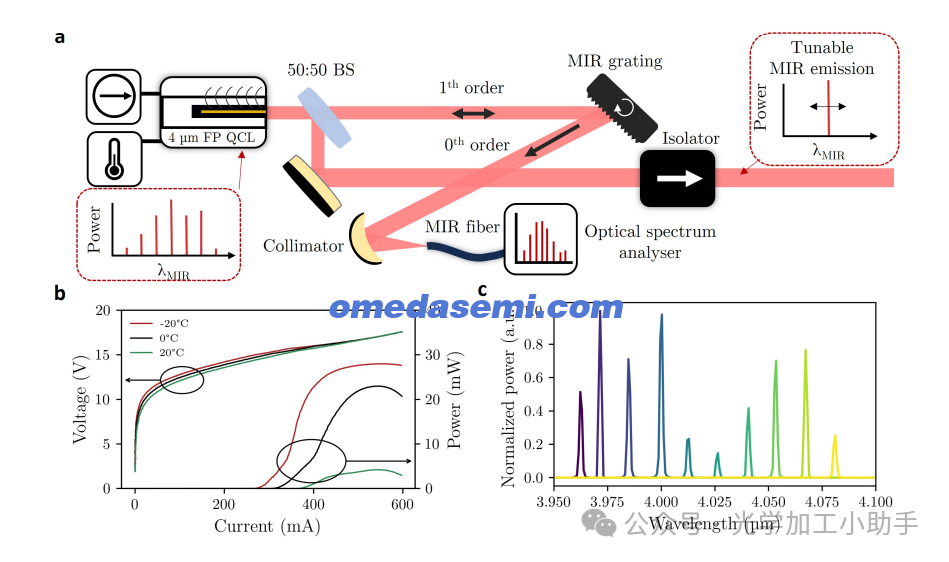

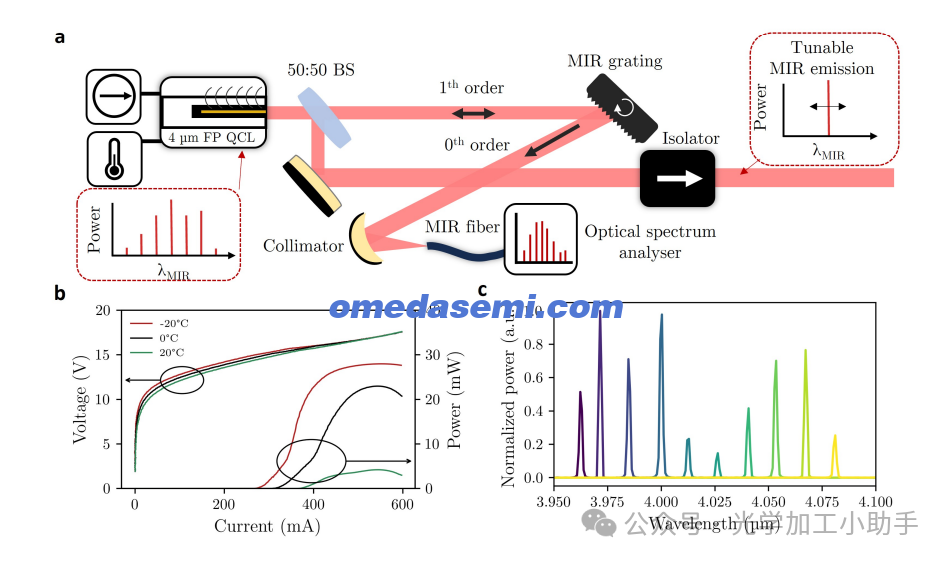

该装置的示意图如图 B2a 所示。4 µm 量子级联激光器的输出功率、强度和电压已进行表征,其在 0 ◦C 时的输出功率为 20 mW,相应的带宽约为150 nm,分别如图 B2b 和 B2c 所示。

图 B2 蓝宝石上 TFLN 的制备工艺 a. 外腔结构的实验装置,该装置能够将 4 µm 多模法布里-珀罗发射转换为可调谐单模输出。b. 实验中使用的法布里-珀罗量子级联激光器 (QCL) 的功率-电压特性。c. 激光器的发射光谱,显示可调谐性约为150 nm。

附录 C 损耗测量

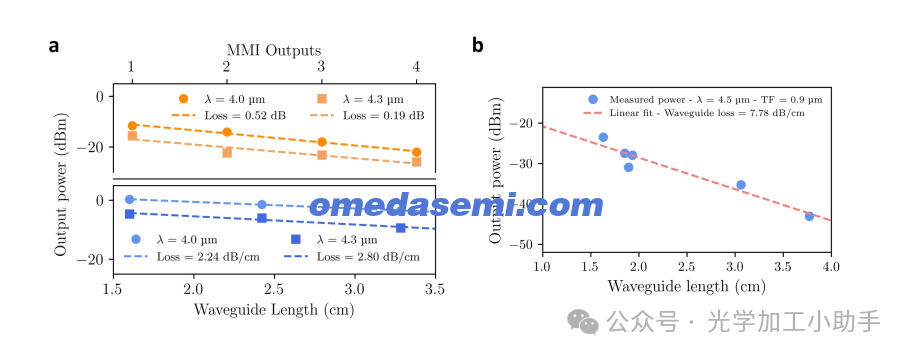

使用长度范围为 1.8 至 3.8 cm 的波导测量传播损耗。

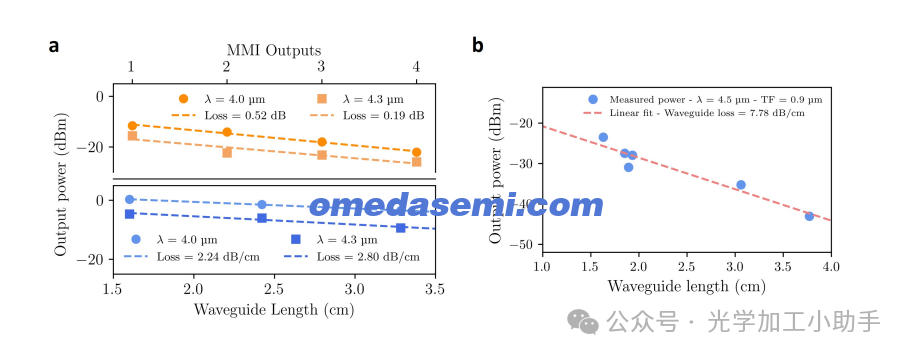

对于单模波导,当薄膜厚度为 1.5 µm 时,提取的损耗在 4 µm 处约为 2.24 dB/cm,在 4.3 µm 处约为 2.80 dB/cm。这些值代表实际传播损耗的上限,因为本研究未考虑弯曲损耗。值得注意的是,4.3 µm 处的损耗相对于 4 µm 处的传播损耗并没有显著增加,这支持了在此波长下使用该调制器的可行性。通过评估零长度波导传播损耗的线性拟合,估计 4 µm 处的总输入和输出耦合损耗为 8.6 dB,4.3 µm 处的总输入和输出耦合损耗为 12.3 dB。使用四级级联 MMI 结构进一步评估了 MMI 的性能。根据发射功率数据的拟合,MMI 损耗在 4 µm 处为 0.52 dB,在 4.3 µm 处为 0.19 dB,如图 C3a 所示。后者代表了该波长范围内已报道的最低 MMI 损耗。有趣的是,与我们的设计预期相反,4.3 µm 处的损耗低于 4 µm 处的损耗,这可能是由于制造不确定性造成的。此外,如图 C3b 所示,4.5 µm 波长下的损耗经评估约为 7.7 dB/cm,这使得我们的调制器无法在此波长下使用。这表明了铌酸锂和蓝宝石衬底的材料吸收所造成的损耗上限。

图 C3 使用截断测量法进行波导损耗表征。a,

对于顶部宽度为 2.5 µm、薄膜厚度为 1.5 µm 的波导,在波长为 4 µm 时进行截断测量。b,在波长为 4.5 µm 时进行截断测量,损耗高达约 7.7 dB/cm,表明铌酸锂的透明极限已达到。

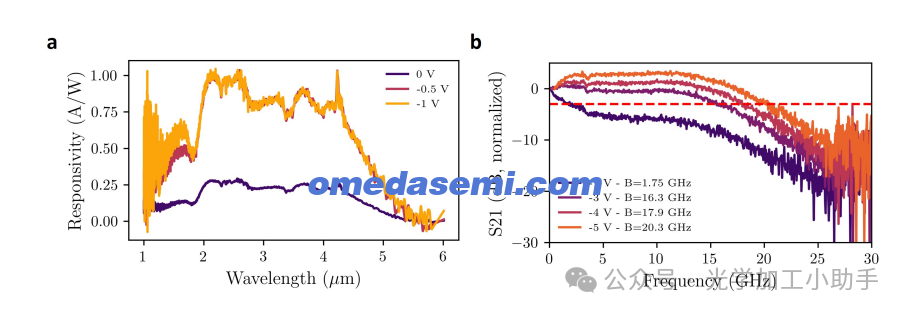

附录 D InAs/InAsSb II 型超晶格光电探测器的高速表征

对于光电特性,使用傅里叶变换红外光谱仪 (FTIR) 测量光电探测器的响应度,并使用黑体源进行校准。如图 D4a 所示,该器件在 0 V、-0.5 V 和 -1 V 偏置电压下,室温下 4 µm 波长下的响应度高达 0.8 A/W,

响应度在 -0.5 V 以上接近饱和。为了进行高速特性分析,使用光波元件分析仪系统测量了 SMA 封装光电探测器的带宽,该系统包含一台 67 GHz 矢量网络分析仪 (VNA) 和一台 1550 nm 激光器。VNA 的端口 1 用于调制 1550 nm 激光器,端口 2 直接连接到光电探测器的 SMA 端口以接收电信号。偏置电压通过偏置器经源表施加。提取器件的参数 S21 以获得如图 D4b 所示的带宽曲线。结果表明,当偏置电压超过 -3 V 时,带宽超过 15 GHz,当偏置电压为 -5 V 时,最大带宽约为 20.3 GHz,这归因于引线键合产生的轻微电感峰值效应。

图 D4 MIR PD 的高速电光特性。a. InAs/InAsSb II 型超晶格光电探测器的响应度,在 4 µm 波长下达到 0.8 A/W,通过 FTIR 测量表征,偏置电压分别为 0 V、-0.5 V 和 -1 V。b. 整个高速封装光电探测器到 SMA 端口的带宽,在 -5 V 偏置电压下超过 20.3 GHz 的带宽,通过 LCA 系统表征。

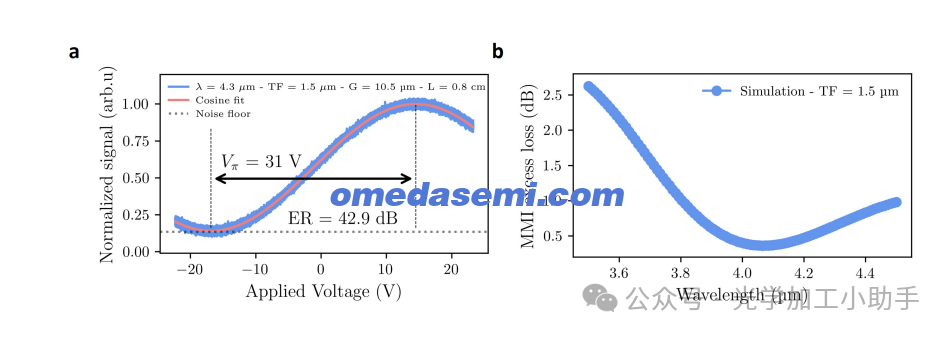

附录 E MZM 调制器的宽带演示

图 E5 展示了调制器的性能和 MMI 耦合器的宽带特性。图 E5.a 显示了电极间隙为 11 µm 的调制器在中心波长为 4.3 µm 时的归一化光传输。该调制器表现出高效的电光调制性能,半波电压为 31 V,对应的电压长度积为 24.8 V·cm。消光比达到 42.9 dB,表明调制对比度高且插入损耗低。图 E5.b 显示了 MMI 耦合器在 3.5–4.5 µm 范围内模拟的过量损耗随波长的变化。结果显示,MMI 耦合器的工作带宽为 500 nm,其中过量损耗保持在 1 dB 以下,证明了 MMI 设计适用于宽带中红外应用。

图 E5 a,电极间隙为 11 µm 的调制器在波长为 4 µm 时的归一化光传输,Vπ 为 31 V,对应的 VπL 为 24.8 V.cm,消光比为

42.9 dB。b,模拟的 MMI 过量损耗随波长 3.5 至 4.5 µm 的变化,显示过量损耗 < 1 dB 时,带宽为 500 nm。