#SOI晶圆 #POI晶圆 #硅光 #SOITEC #SMARTCUT

●2025财年第四季度营收达到3.27亿欧元,按固定汇率和固定周转率计算,与2024财年第四季度相比保持稳定。

● 2025财年营收达到8.91亿欧元,按报告基础和固定汇率和固定周转率计算均下降9%,符合修订后的指引。

● Soitec加速多元化发展,POI成为Soitec第四款年收入达到或超过1亿美元的产品。

● 2025财年EBITDA1利润率2保持强劲,达到33.5%,当前EBIT利润率为15.2%。

● 2025财年自由现金流为正,达到2600万欧元,同时保持强劲的研发和工业投资。

● 受Imager-SOI预期逐步淘汰的影响,2026年第一季度营收预计按固定汇率和固定周转率计算同比下降约20%(Imager-SOI 2025财年第一季度营收: 2500万美元)

● 2026财年资本支出预计约为1.5亿欧元,低于2025财年的2.3亿欧元

● 强劲的技术大趋势和Soitec创新的工程衬底将继续支撑Soitec的潜在市场增长,其晶圆产量将从2024年的约500万片(200毫米当量)增长至2030年的约1200万片

● 鉴于目前市场透明度降低和不确定性,集团撤回所有与全部或部分业务相关的业绩指引。这包括对2026财年增长相当有限的预测,以及实现20亿美元营收目标和约40%息税折旧摊销前利润率的中期目标。展望未来,集团将仅按季度提供营收指引

4-8寸SOI晶圆库存和定制加工 ,月产能3000片 ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

法国贝尔南(格勒诺布尔),2025年5月27日——全球领先的创新半导体材料设计和制造公司Soitec(巴黎泛欧交易所)今日公布了其2025财年第四季度营收及2025财年(截至2025年3月31日)全年业绩。该财务报表已于今日董事会会议上获得批准。

Soitec首席执行官Pierre Barnabé表示:“得益于第四季度强劲的销售业绩,我们2025财年全年收入呈现高个位数下滑,这与修订后的预期一致。在此背景下,严格的成本管理使我们能够实现强劲的EBITDA利润率,产生正的自由现金流,并持续投资于创新和工业产能——同时保持着非常健康的资产负债表。”

在动荡且不确定的经济环境中,我们专注于可控的参数,以巩固基本面,并加速我们在射频SOI(RF-SOI)和移动通信领域以外的多元化发展。随着行业领导者越来越多地采用我们的新产品——POI已成为创新智能手机和光子学的行业标准——SOI也越来越受到行业领导者的青睐,用于装备下一代人工智能数据中心——我们能够部分抵消正在进行的RF-SOI库存调整,并减轻汽车行业疲软的影响。虽然RF-SOI仍然是我们收入的最大贡献者,但其他三种产品——FD-SOI、Power-SOI和POI——目前分别创造了约1亿美元的收入。

然而,这种环境下的可预见性有限。因此,我们决定暂停所有先前发布的业绩指引,仅按季度提供收入指引。我们预计2026年第一季度将反映Imager-SOI逐步淘汰的影响,我们此前已对此有所预期并做好了准备。因此,预计2026年第一季度的收入将同比下降约20%,而Imager-SOI在2025年第一季度的贡献为2500万美元。

我们对我们稳固的基本面以及一旦终端市场开始复苏就能加速增长的能力充满信心。我们强大的技术大趋势——5G、能源效率和人工智能——以及我们在工程基板方面的独特专业知识将继续支持我们的目标市场从 2024 年的约 500 万片晶圆(200 毫米当量)扩展到 2030 年的约 1200 万片,”Pierre Barnabé 补充道。

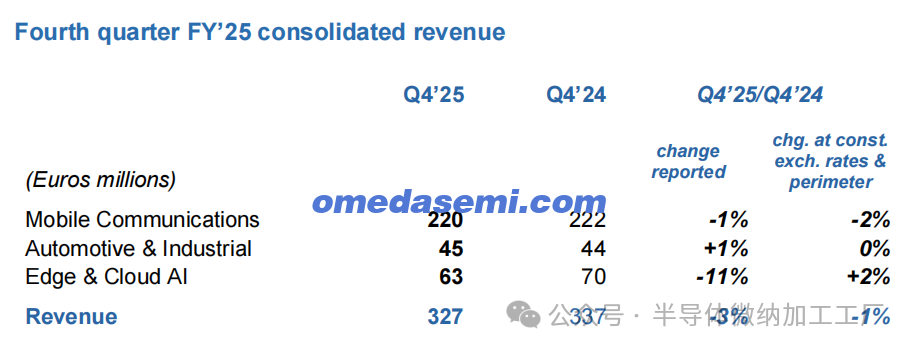

Soitec 2025 年第四季度营收达到 3.27 亿欧元,较 2024 年第四季度 3.37 亿欧元的财报显示下降 3%。这反映了按固定汇率和固定汇率计算的同比下降 1%,与 Dolphin Design 业务剥离相关的 3% 的负面范围效应,以及 1% 的正面汇率影响。与 2024 年第四季度的高基数相比,Soitec 三大部门在 2025 年第四季度的收入均实现了几乎稳定的有机变化。移动通信部门收入的小幅有机下降被边缘和云端人工智能收入的小幅增长部分抵消,而汽车和工业部门则保持稳定。然而,这反映了每种产品的不同动态,智能手机滤波器的 POI 晶圆和数据中心的光子学 SOI 晶圆进一步强劲增长。移动通信在智能手机市场温和复苏、供应链库存状况逐步改善的背景下,2025年第四季度移动通信业务收入达到2.2亿欧元,按固定汇率和环比计算,同比下降2%。

在RF-SOI晶圆方面,Soitec一如预期地受益于年初通常强劲的季节性库存重建。2025年第四季度RF-SOI晶圆销量高于2024年第四季度,价格/产品组合效应略有下降,从而部分抵消了200毫米RF-SOI销量的大幅下降。

用于射频滤波器的POI(绝缘体上压电)晶圆销量持续逐季增长,2025年第四季度同比大幅增长。

表面声波 (SAW) 滤波器在 POI 上的应用持续加速。目前已有 10 家客户进入量产阶段,另有 13 家客户处于认证阶段。

FD-SOI 晶圆是完全集成 5G 毫米波片上系统的唯一解决方案,2025 年第四季度的销售额与 2024 年第四季度相比略有增长。

汽车和工业

尽管汽车市场持续面临困难,但 2025 年第四季度汽车和工业收入达到 4500 万欧元,按固定汇率和周长计算与 2024 年第四季度持平。

在2025年第三季度达到极低水平后,2025年第四季度Power-SOI晶圆的产量显著高于2024年第四季度,尽管价格略有下降。销售额受益于客户在年初的补货。尽管市场能见度很低,但OEM厂商仍希望在市场反弹时避免缺货,但这很可能以2026年上半年的产量下降为代价。随着汽车市场的复苏,电池管理系统的前景依然强劲,并支持Soitec向300毫米产品路线图迈进,进一步巩固其市场地位。

相反,在2025年第三季度表现强劲之后,FD-SOI晶圆销量在2025年第四季度与2024年第四季度相比略有同比下降。汽车FD-SOI仍然主要受微控制器、雷达和无线连接应用的推动,与其他现有技术相比,其性能更卓越,能效更高。

关于 SmartSiCTM,虽然 Soitec 在 2025 年第四季度初启动了第六个客户资格认证流程,但电动汽车市场的增长速度低于预期,再加上客户的资格认证周期比最初预期的要长,证实了之前提到的最初预期的晶圆产量提升的延迟。

边缘与云

人工智能 2025年第四季度,边缘与云人工智能收入达到6300万欧元,按固定汇率和周长计算,较2024年第四季度增长2%。由于剥离Dolphin Design业务,报告收入下降了11%。

2025年第四季度,Soitec公司光子SOI晶圆销售额再次实现环比大幅增长,这得益于大型科技公司和人工智能供应链中云基础设施投资的强劲势头。同比来看,销售额远高于2024年第四季度。随着人工智能相关计算能力的迅猛增长,推动了对更强大、更节能的数据中心的需求,光子SOI已成为数据中心高速、高带宽光互连的标准技术平台。光子SOI应用于可插拔光收发器,并用于共封装光学器件的开发。

2025年第四季度,FD-SOI晶圆的销量高于第三季度的水平,但与2024年第四季度的高水平相比,同比略有下降。这主要是由于部分客户搁置了交付请求。FD-SOI技术凭借其独特的功率效率、性能、热管理和可靠性优势,成为人工智能驱动的消费电子和工业物联网应用的关键推动者。

正如预期的那样,由于该产品的逐步淘汰,用于 3D 成像应用的 Imager-SOI 晶圆的销量在 2025 年第四季度逐渐减少。

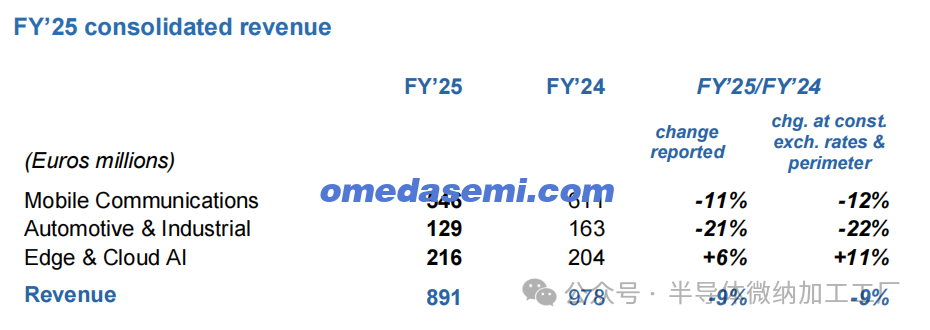

2025财年综合营收达8.91亿欧元,较2024财年的9.78亿欧元报告期内下降9%。按固定汇率和周边因素计算,该数字下降9%,与Soitec的最新业绩指引一致,其中范围效应为1%,汇率影响略有上升,为1%。

总体而言,光子SOI和POI晶圆销售额的大幅增长部分抵消了RF-SOI和Power-SOI收入的下降。

2025财年,移动通信业务收入达到5.46亿欧元,按报告基础计算下降11%,按固定汇率和周线计算同比下降12%。收入受到RF-SOI销量下降的影响,这主要源于客户层面库存的进一步调整,尤其是在2025年上半年。RF-SOI的业绩部分被整个财年POI晶圆销售额的强劲增长以及FD-SOI晶圆销售额的小幅增长所抵消。移动通信业务占总收入的61%,与2024财年基本持平。

2025财年,汽车和工业业务营收为1.29亿欧元,按报告基础计算下降21%,按固定汇率和周线计算下降22%,与2024财年相比。营收下滑主要由于Power-SOI产量下降,反映了汽车市场的疲软。与Soitec与意法半导体合作协议初始阶段相关的SmartSiC™技术营收也同比下降。但这部分被FD-SOI晶圆销售额的增加所抵消。汽车和工业业务占总营收的15%,而2024财年为17%。

边缘与云人工智能 (Edge & Cloud AI) 业务在2025财年的收入达到2.16亿欧元,按报告基础计算增长6%,按固定汇率和周长计算较2024财年增长11%。收入的有机增长得益于光子SOI晶圆销售额的增长,这得益于对云基础设施的持续投资。FD-SOI晶圆销售额略有下降,但仍保持在高位,这得益于对低功耗计算设备和边缘人工智能应用的需求。尽管成像器SOI产品自2025年下半年初开始逐步淘汰,但其销售额同比几乎持平。边缘与云人工智能占总收入的24%,而2024财年为21%。

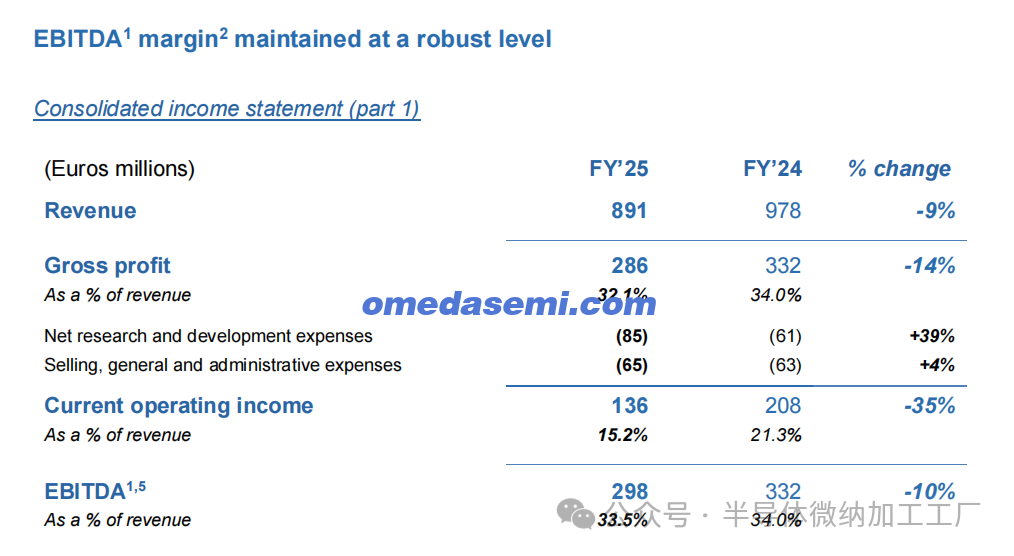

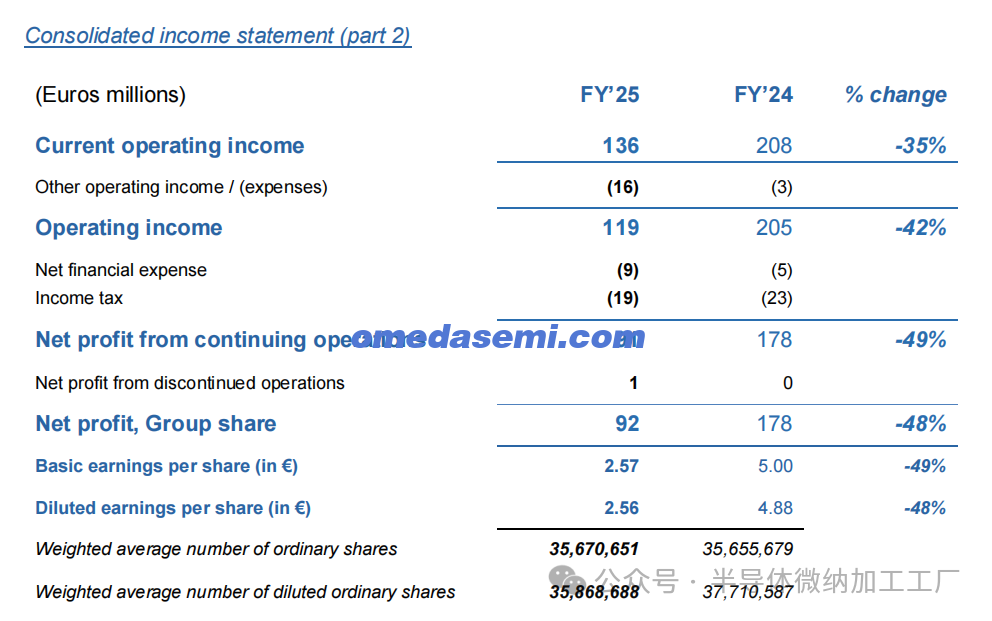

当期营业收入从2024财年的2.08亿欧元(占收入的21.3%)下降至2025财年的1.36亿欧元(占收入的15.2%)。这反映了2025财年业务活动较弱,但也反映了研发投入和折旧费用的增加,因为Soitec公司持续投资以确保其竞争力。

毛利润达到2.86亿欧元,低于2024财年的3.32亿欧元。毛利率下降1.9个百分点,至收入的32.1%。这主要是由于销量下降,尤其是RF-SOI销量下降,导致部分工业产能利用率下降,加之整体价格/产品组合效应略有下降。此外,折旧成本上升,反映了集团的投资状况。严格的成本管理措施(包括降低采购价格)、工厂间资源配置的灵活性以及补贴增加,缓解了这些因素的影响。

净研发费用从2024财年的6100万欧元(占收入的6.3%)增至2025财年的8500万欧元(占收入的9.5%)。作为Soitec创新战略的一部分,资本化前的总研发费用增长了11%,达到1.52亿欧元,该战略旨在进一步投资于下一代SOI产品、化合物半导体以及新型工程衬底。此外,Soitec在2025财年的资本化开发成本大幅降低(1200万欧元,而2024财年为3100万欧元)。但这仅被更高的研发补贴和更高的原型销售额部分抵消。

2025财年的销售、一般及行政管理(SG&A)费用为6500万欧元(占收入的7.3%),高于2024财年的6300万欧元。这一小幅增长主要归因于2024财年录得的劳动力成本的非经常性积极影响,以及折旧费用的增加,尤其是与近期网络安全领域的IT投资相关的费用。另一方面,股权激励的降低以及对Dolphin Design的剥离均产生了积极影响。

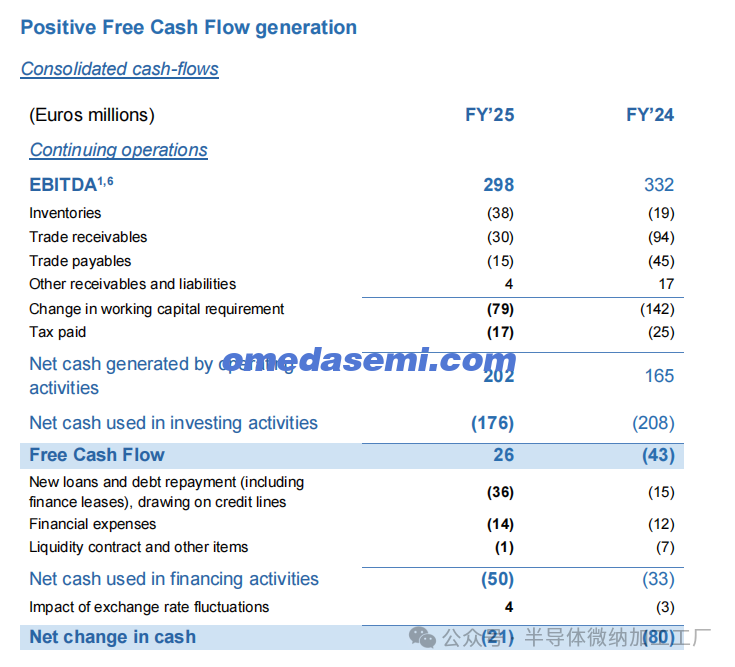

2025财年的息税折旧摊销前利润(EBITDA)为2.98亿欧元,而2024财年为3.32亿欧元。EBITDA利润率2保持强劲,达到33.5%,仅比2024财年的34.0%低50个基点。由于销量下降和研发投入增加导致固定成本吸收减少,但非现金项目增加(尤其是折旧摊销费用和存货估价影响)抵消了这一影响。

2025财年其他运营支出为1600万欧元,主要反映了海豚设计业务剥离造成的1300万欧元损失。

因此,运营收入为1.19亿欧元,低于2024财年的2.05亿欧元。

2025财年的净财务支出为900万欧元,而2024财年为500万欧元。净财务支出比2024财年增加了200万欧元,反映了新的融资安排;同时,2025财年的净外汇损失为200万欧元,而2024财年为100万欧元。

2025财年的所得税支出为1900万欧元,低于2024财年的2300万欧元。然而,由于某些一次性项目的影响,有效税率从2024财年的11%上升至2025财年的17%。

与营业收入的下降一致,2025财年的净利润为9200万欧元(占收入的10.3%),低于2024财年的1.78亿欧元(占收入的18.2%)。

集团25财年实现了2600万欧元的正自由现金流,较24财年4300万欧元的负自由现金流增长了6900万欧元。尽管息税折旧摊销前利润(EBITDA)有所下降,但这一强劲增长主要得益于营运资本的良好变化。此外,税费降低和资本支出减少也为集团带来了收益。

营运资本变化保持可控,2025财年现金流出为7900万欧元,而2024财年的现金流出为1.42亿欧元。2025财年的现金流出主要反映:

由于部分客户要求暂停部分交货,库存增加了3800万欧元,同时产品组合的一些后期变化也导致大宗材料库存增加;

贸易应收账款增加了3000万欧元,原因是客户结构发生变化;贸易应付账款减少了1500万欧元。

2025财年投资活动所用净现金为1.76亿欧元,而2024财年为2.09亿欧元。该数据已计入1900万欧元现金投资产生的财务收入(2024财年为1700万欧元)。包括租赁的新生产设备(2025财年为3100万欧元,2024财年为5100万欧元),与资本支出相关的总现金支出达到2.3亿欧元,符合预期。而2024财年的支出为2.76亿欧元。资本支出主要与工业投资有关,包括:

在贝尔宁新增 POI 制造设备以提高产能;

在新加坡增加新 SOI 产品(RF-SOI 和光子学 SOI)产能,并在贝尔宁增加 300 毫米 SOI 刷新产能;

新加坡 300 毫米工厂的扩建(针对已启动的部分);

在贝尔宁完成 200 毫米 SmartSiCTM 试点生产线。

资本支出还包括 IT 投资以及支持集团创新战略和环境政策的投资。

25 财年融资活动所用净现金为 5000 万欧元(24 财年为 3300 万欧元),基本反映了借款和相关利息支付的净减少。

总体而言,包括汇率波动带来的 400 万欧元正面影响(2024 财年为 300 万欧元负面影响)在内,2025 财年的净现金流出达到 2100 万欧元(2024 财年为 8000 万欧元),从而导致 2025 年 3 月 31 日的现金状况保持稳定,达到 6.88 亿欧元。

保持强劲的资产负债表

截至 2025 年 3 月 31 日,Soitec 保持着强劲的资产负债表。

2025 年 3 月 31 日股东权益为 16 亿欧元,比 2024 年 3 月 31 日增加 1 亿欧元。

2025 年 3 月 31 日的金融债务略有上升,为 7.82 亿欧元,而 2024 年 3 月 31 日为 7.47 亿欧元。考虑到 2125 财年记录的 2100 万欧元现金流出,净债务状况6保持在中等水平,2025 年 3 月 31 日为 9400 万欧元,高于 2024 年 3 月 31 日的 3900 万欧元。

2026财年展望

鉴于目前市场透明度下降及不确定性,集团撤回所有与全部或部分业务相关的业绩指引。这包括对2026财年增长幅度有限的预测,以及实现20亿美元营收目标和约40%息税折旧摊销前利润率的中期目标。展望未来,集团将仅按季度提供营收指引。

受Imager-SOI预计逐步淘汰的影响,2026年第一季度营收预计同比下降约20%(Imager-SOI 2025年第一季度营收:2500万美元)。2026财年资本支出预计约为1.5亿欧元,低于2025财年的2.3亿欧元。

规模化运营模式

在终端市场的结构性趋势和产品组合加速多样化的支持下,Soitec 继续推行其长期增长战略。

在此背景下,Soitec 定义了一种规模化运营模式,代表了集团在更高产量水平下能够实现的财务状况。该模式反映了集团对现有工业和技术平台所带来的效率和盈利能力的内部评估。

基于市场评估和竞争定位,Soitec 将继续提升产能,以适应市场增长和客户需求。集团预计将投资约 7.7 亿欧元扩大产能,以实现 20 亿美元的营收运行率,这将显著提升运营杠杆率并改善现金流。鉴于市场持续低迷和不确定性,集团不会公布具体时间安排,具体时间将受到其无法控制的外部因素的影响。

此运营模式及相关目标和财务信息不构成指导,不应被解读为财务目标或预测。实际结果将取决于市场动态、客户采用情况和执行情况。

2025财年第四季度重要事件

剥离 Dolphin Design 主营业务

Dolphin Design 的混合信号 IP 业务已于 2024 年 10 月 31 日被专注于欧洲深度科技投资的私募股权公司 Jolt Capital 收购。Dolphin Design 的 ASIC 业务已于 2024 年 12 月 30 日出售给 SoC 和 FPGA 半导体设计领域的巨头 NanoXplore。

Dolphin Design 于 2018 年被 Soitec 收购,长期以来一直处于提供混合信号 IP 和 ASIC 领域尖端半导体设计解决方案的前沿。Dolphin Design 两项主要业务的出售将支持 Soitec 专注于其核心先进半导体材料业务的战略发展和增长机遇。

2025财年,Dolphin Design业务剥离产生的1300万欧元损失计入其他运营费用。自2026财年起,该损失将不会对Soitec的财务报表产生进一步影响。

Soitec 凭借其硅光子 SOI 技术助力加速 AI 数据中心集成光连接解决方案的开发

2025年3月19日,Soitec公司对业界近期加速数据中心共封装光学器件(CPO)解决方案开发和商业化的举措表示欢迎。人工智能和高性能计算(HPC)快速增长的数据需求正在推动对基于硅光子的CPO架构的需求。对于数据中心而言,与目前基于光收发器的解决方案相比,采用CPO可节省约30%的能源。CPO的广泛应用势头正在增强。继博通、英特尔和Marvell公司先前推出突破性的CPO产品和演示器之后,NVIDIA公司发布了其首款CPO产品Spectrum-X和Quantum-X。Soitec公司处于从电互连到光互连过渡的前沿。CPO组件依赖于专业的绝缘体上硅(Photonics-SOI)衬底,而Soitec公司是该领域的领导者。即将到来的向基于CPO的数据中心架构的转变对Soitec公司来说是一个重大机遇。

Soitec加入SEMI硅光子产业联盟

Soitec 还于 2025 年 3 月 19 日宣布加入 SEMI 硅光产业联盟 (SEMI SiPhIA)。该联盟由 100 多家半导体行业合作伙伴组成,台积电和日月光为联盟倡导者。该联盟的使命是推动硅光子创新与应用,提升行业标准,并促进知识共享、资源整合和技术交流。通过加入联盟,Soitec 将致力于加强供应链合作伙伴关系,并促进包括 CPO 在内的下一代关键技术部署方面的国际合作。

Soitec 2024年INPI专利排名上升,彰显其卓越的创新能力

2025年3月31日,法国国家工业产权局(INPI)发布的2024年专利申请人排名中,Soitec再次展现了其卓越的创新实力。这一殊荣彰显了Soitec对创新的坚定承诺,并确认了其在全球战略和遍布各大洲的研究中心网络的推动下,在颠覆性技术研发中的核心地位。2024年,Soitec在法国申请了76项专利,而上一年为62项,这使其连续第二年荣登最具创新力的中型企业榜首,并在法国排名中上升三位,位列第22位。Soitec每年在全球申请约400项专利,已成为不可或缺的技术领导者。