#ALD镀膜 #原子层沉积镀膜 #8寸原子层镀膜 #12寸原子层镀膜

#氧化铝原子层沉积

业务流程(必读):

尊敬的客户,联系销售后,请准确提供以下信息,方便技术团队判定是否可以生产,节约沟通成本,请复制下方信息,填写完成后发给销售,感谢您的理解与支持。

1.衬底长宽厚及材质:

2.表面膜层材质和厚度(如果衬底表面已经有膜层,):

3.需要进行原子层衬底的膜层材质及厚度:

4.表面是否有结构及胶,如果有结构请提供版图及结构深度,如果有胶请告诉胶水型号及厚度:

产能说明:

目前设备配置为1台8寸Benq TFS2000,余下为自制设备7台,支持2-12寸原子层镀膜沉积,充沛的产能可以满足企业客户大批量制造加工需求。

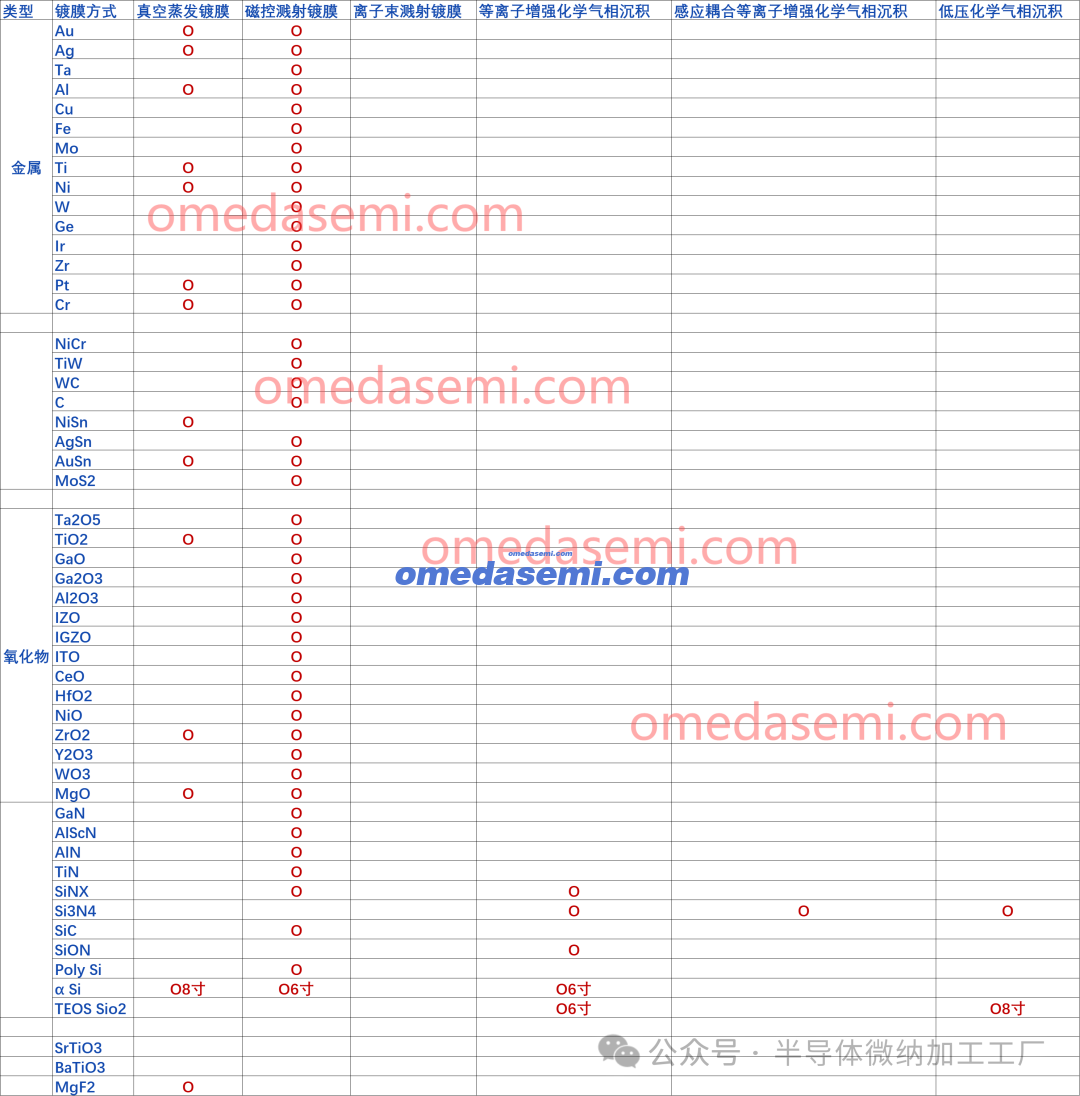

加工能力:

可沉积薄膜:

半导体应用:

氧化物:氧化硅(SIO2)氧化铝(Al2O3),氧化锆(ZrO2),氧化铪(HfO2),氧化钛(TiO2),氧化镓(Ga2O3)。

氮化物:氮化铝(AlN),氮化钛(TiN),

光学应用:增透膜

支持尺寸:2-12寸(部分材料支持12寸工艺)

备注:对于ALD工艺样品必须彻底清洗干净,需耐温,无毒,无易分解、无易扩散(如Cu),无粉末,不能用mark笔标记样品,不能有高温胶带!

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,46寸180nmDUV光刻,电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

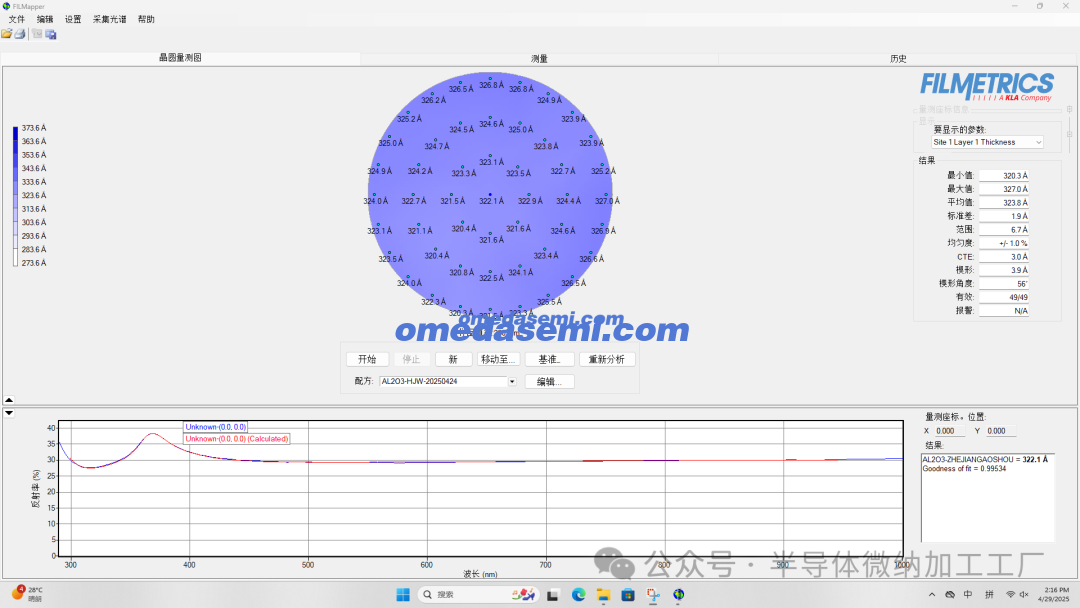

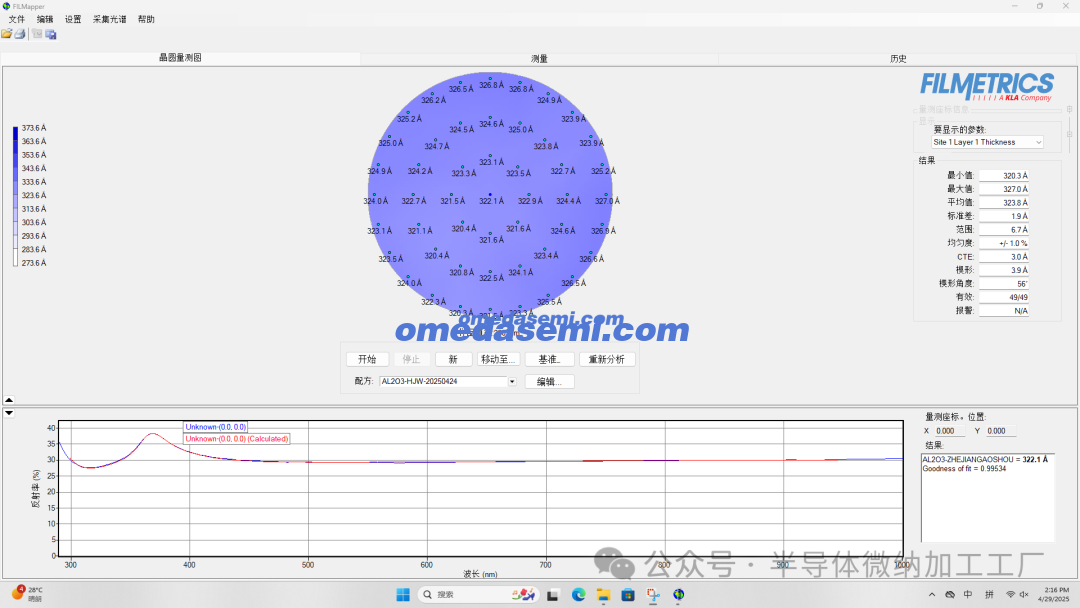

案例展示:

8 inch ALD 30nm Al2O3 (实测膜厚均匀性+-1%)

设备展示:

设备主要为Beneq TFS2000设备,同时配有部分自制设备

基本原理:

原子层沉积(ALD)是一种基于连续使用气相化学过程的薄膜沉积技术;它是化学气相沉积的一个子类。大多数 ALD 反应使用两种称为前体(也称为“反应物”)的化学物质。这些前体以连续、自限的方式与材料表面一次发生一个反应。通过反复暴露于单独的前体,薄膜缓慢沉积。 ALD 是制造半导体器件的关键工艺,也是合成纳米材料工具集的一部分。

优点:

A--ALD能够逐层沉积薄膜,从而对薄膜厚度进行出色的控制。这种精度在半导体等应用中尤为重要,因为在半导体应用中,纳米级的变化会显著影响器件性能。

B--传统的沉积技术难以均匀地涂覆复杂的结构,导致薄膜不均匀。原子层沉积克服了这一挑战,即使在复杂的几何形状中也能确保共形覆盖,使其适用于微电子和微机电系统(MEMS)器件。

C--ALD的自限性反应使薄膜高度均匀,没有缺陷和厚度变化。这种均匀性对于薄膜晶体管和保护涂层等应用至关重要。

D--原子层沉积适用于各种材料,从氧化物和氮化物到金属和有机化合物。这种多功能性允许创建新颖的材料组合和功能结构。

E--ALD的共形性质延伸到纳米孔和纳米管等高纵横比结构,从而实现了能量存储和催化的创新。

与传统方法相比,ALD的受控工艺减少了材料浪费和能源消耗,符合可持续制造实践。

了解我们更多的薄膜沉积加工能力: