集成光子学在现代科学和技术中发挥着核心作用,使得从非线性科学到量子信息、超精密测量与传感以及数据通信和信号处理等先进应用的实验成为可能。具有优良性能的光学材料对集成光子学器件的纳米制造至关重要。在此,我们描述了一种用于集成非线性光子学的材料——钽五氧化物(Ta2O5,以下简称tantala),它具有低的内在材料应力、低光学损耗,并且能有效地实现Kerr非线性过程。我们利用通过离子束溅射沉积在氧化硅晶圆上的厚度大于800 nm的tantala薄膜。该tantala薄膜的残余拉伸应力为38 MPa,且其Kerr指数为n2 = 6.2 ± 2.3 × 10⁻¹⁹ m²/W,约为氮化硅的3倍。我们制造了集成非线性谐振器和波导,避免了在化学计量氮化硅中常见的裂纹问题。tantala谐振器具有高达3.8 × 10⁶的光学品质因子,使我们能够产生低阈值功率的超宽带Kerr孤子频率梳。此外,我们通过低能量、超快种子脉冲的超连续谱生成来表征tantala波导。这些示范为tantala集成非线性光子学的未来应用方向提供了特征。

划重点:

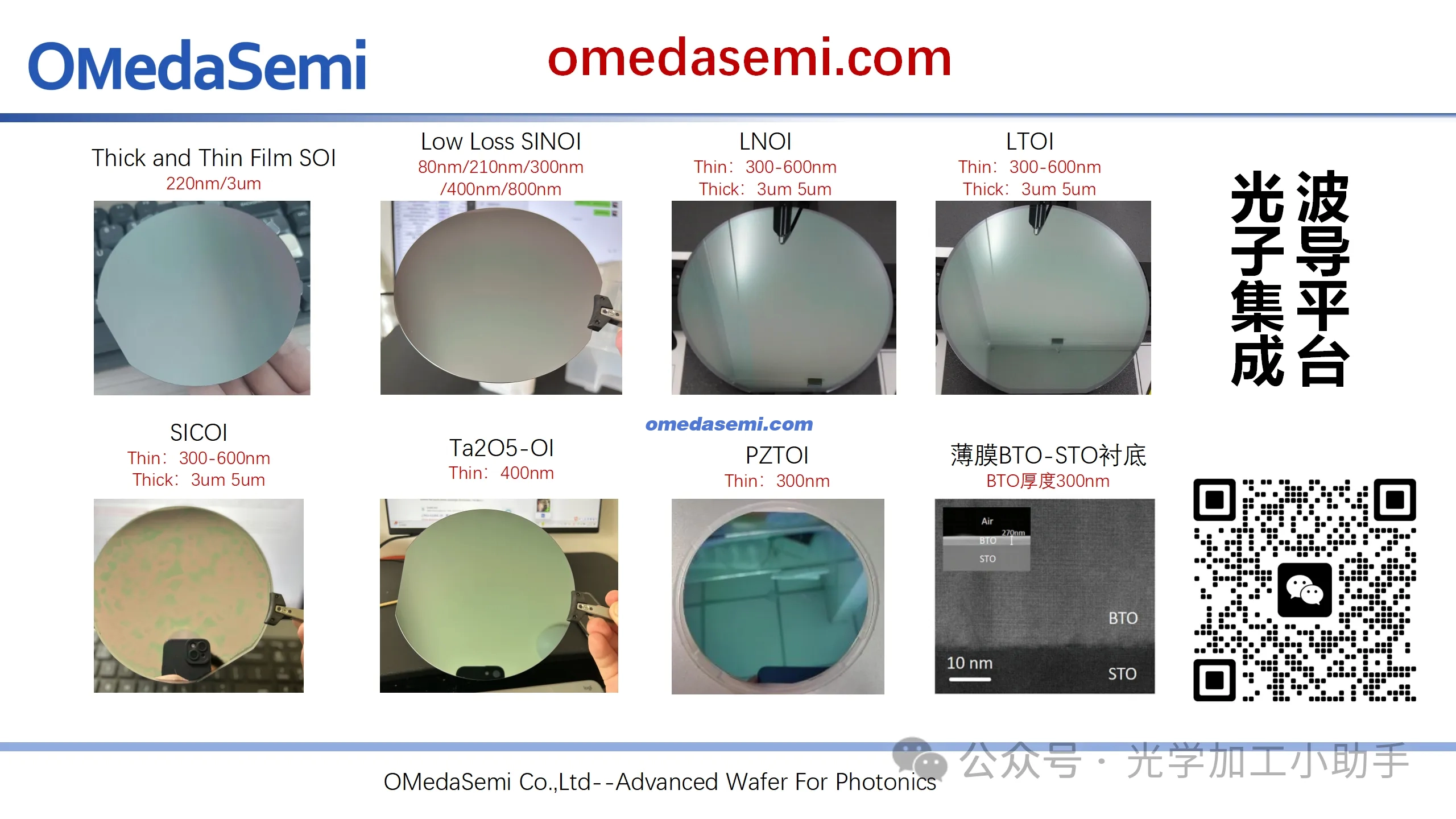

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺, 离子束溅射镀膜工艺,磁控溅射镀膜,膜层质量高,支持68寸,大批量生产制造,超高的顶层膜厚精度及均匀性#6寸DUVKRF流片--SIN/铌酸锂晶圆级流片

#利用现有掩膜版提供流片好的SIN晶圆做键合工艺调试

*近化学计量比 Z切 X切 Stoichiometric_LNOI/LTOI 薄膜铌酸锂 和钽酸锂晶圆 -----量子应用#高电光系数和非线性光学系数 #更少的短波吸收 #更小的矫顽场SLT和SLN与其对应的同成分相比电光系数和非线性系数都有比较大的提高,有利于电光器件的制作。对于制作周期极化结构,其畴结构的变化和矫顽场的降低,制作的周期结构更加容易和质量更好。由于SLT折射率差值变得更小,Ppslt更容易在量子光学上得到应用。ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

引言

光与材料的非线性相互作用使得电磁场能够得到强大的控制。特别是Kerr过程允许激光光从一种频率转换到另一种频率[1],并且能够生成具有多种用途的图案[2]和孤立激发[3,4]。一些关键的应用实例包括基于耗散孤子的Kerr微谐振器频率梳[4],它使得通过集成光子学实现频率梳功能[5,6],以及光子波导中的高效超连续谱生成,它扩展了基于光纤的模式锁定激光器的能力[7]。利用Kerr非线性通常需要低损耗,这样才能允许扩展的光–物质相互作用,并实现几乎任意的相位匹配条件。纳米制造通过增强小模式体积的强度、精确的光刻图案转移和有助于非线性相位匹配的材料的异质结合,有力地促进了非线性过程的发展。这些特性对于集成(线性)光子学应用也至关重要,包括微波光子学[8]、高速光通信[9]和激光器及其他设备的异质电子光子集成[10]。因此,理想的材料应该是多功能且稳健的,能够简便地实现异质集成。

通过低压化学气相沉积法获得的化学计量氮化硅(Si3N4,以下简称SiN)是Kerr非线性光子学的典型材料,提供了异常低的光学损耗[11]、适中的强Kerr非线性系数[12],并与CMOS半导体纳米制造兼容[12]。然而,SiN存在一个特定的挑战,即大内在拉伸应力(>1 GPa),这会导致光子层的裂纹形成[4]。裂纹缓解策略需要额外的专门处理步骤,包括热循环[13]和“金字塔式”生长[14]的结合。除了SiN,还有几种其他光子集成材料已被用于Kerr孤子生成的基准应用,包括与氮化硅波导结合的二氧化硅[15]、氘化氮化硅[16]、Hydex中的孤子晶体[17]、氮化铝[18]、(铝)砷化镓[19]、铌酸锂[20]和磷化镓[21]。

我们展示了一种低损耗、集成的非线性光子学新平台——钽五氧化物(Ta2O5,以下简称tantala),它提供了利用Kerr非线性所需的优良材料特性。Tantala是一种电介质,兼容CMOS,可用于微电子学[22]。通过离子束溅射(IBS)沉积的Tantala长期以来已被用于低损耗、高反射率的镜面涂层,广泛应用于各类基础实验[23]。过去四十年来,Tantala因其高折射率、大带隙、低应力、低光学损耗、低热光系数以及其Kerr非线性是SiN的三倍而受到极大关注[24,25];Tantala的大多数特性[26–30]与SiN相当或优于SiN。最近,IBS沉积的Tantala已用于光子波导制造[27],由于其高透明度,低约束Tantala核心波导中已报告了3 dB/m的超低损耗[27]。然而,高约束谐振器仅使用RF溅射Tantala进行了探索,且报告的品质因子(Q)相对较低[24]。已经报告了使用高约束Tantala波导和相对较低的光损耗(1.5 dB/cm)的四波混频实验[24,31,32]。

在本文中,我们报道了使用Tantala光子层(厚度高达820 nm)纳米制造的高内在Q(Qint > 3.8 × 10⁶)集成环形谐振器和高约束波导。此外,我们还探讨了Tantala的频率梳应用。Tantala的低拉伸应力确保了制造无裂纹的光子层,而不需要像SiN那样的专门处理。我们通过Tantala环形谐振器生成Kerr孤子频率梳,具有低的参数振荡阈值功率。此外,我们通过Tantala波导演示了超连续谱生成,横跨1.6个八度,并在1560 nm下使用少量60 pJ的耦合模式锁定激光能量。我们报告了Tantala的各种材料特性,包括我们估算的n2和热光系数,分别为6.2 ± 2.3 × 10⁻¹⁹ m²/W和8.8 × 10⁻⁶/K。Tantala是一种多功能材料,凭借低温沉积和处理要求,提供了广泛的低损耗和非线性光子学异质集成机会。

针对集成非线性光子学的Tantala评估

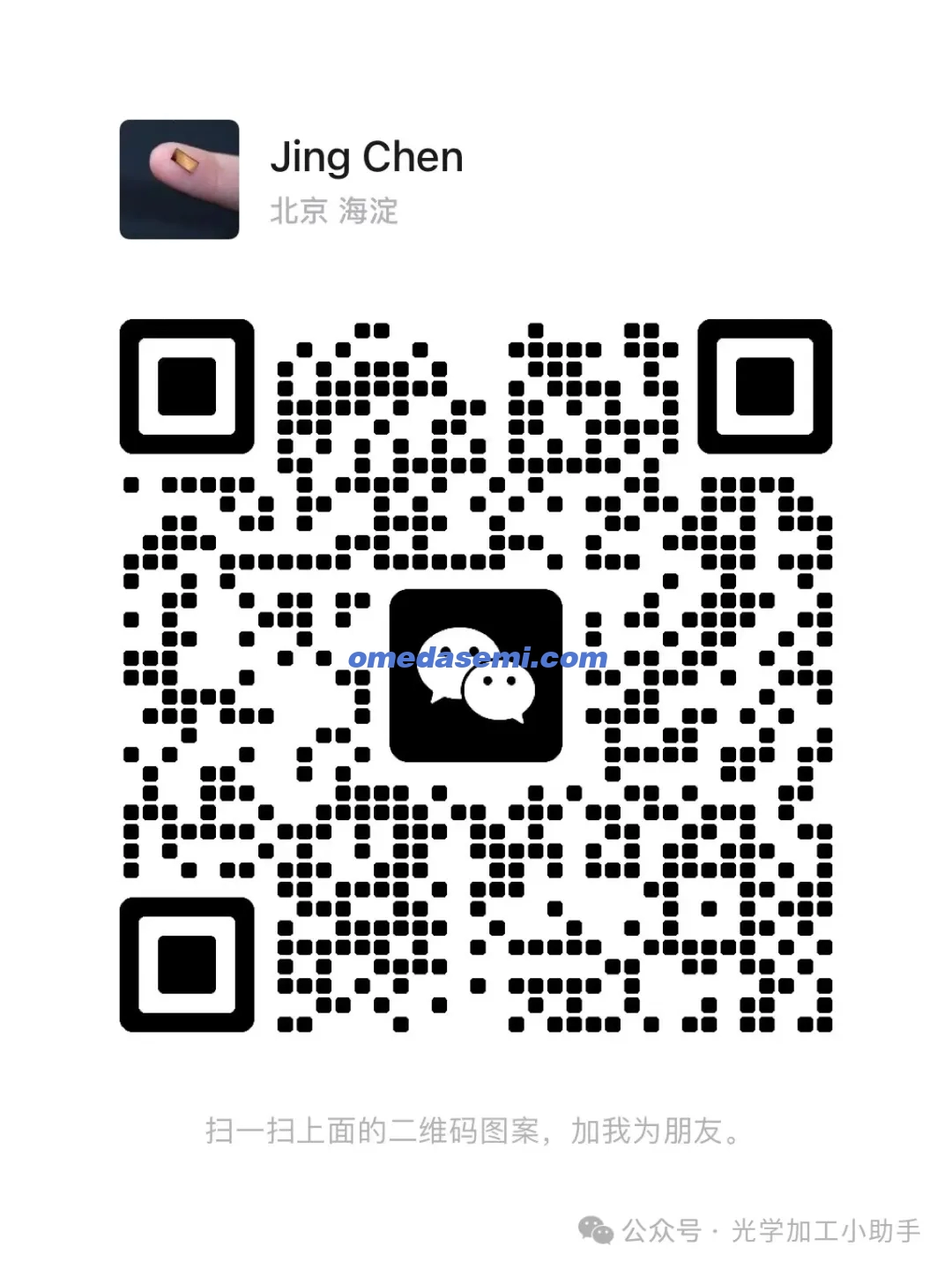

图1. 集成非线性光子学的Tantala材料属性。

(a) 一张无裂纹的820 nm厚Tantala层照片,位于热氧化的Si晶圆上。激光通过光棱镜耦合到Tantala层,并在整个晶圆上传播。激光输入和棱镜示意图显示,图像指示了传播过程。

(b) 晶圆表征,显示九个点的厚度为817 ± 1 nm,并且拉伸应力图的均值为38 ± 7 MPa;

(c) 46 µm直径环形谐振器的SEM图像。插图显示了环形波导;

(d) 制造工艺流程,包括IBS沉积、电子束光刻、Tantala蚀刻、UV光刻、Si蚀刻和热退火;

(e) 谐振器线形(黑色轨迹),FWHM为100 MHz,由200 MHz自由光谱范围的光纤Mach–Zehnder干涉仪(红色轨迹)校准;

(f) 通过Pth测量n2的表征,展示了参数振荡与耦合QL的关系。蓝线和红线指示在欠耦合区间内Pth的预期变化;

(g) 环形谐振器频率的温度依赖性。

图1探讨了我们的Tantala材料、纳米制造过程和环形谐振器的表征。我们首先使用离子束溅射(IBS)在热氧化的硅晶圆上沉积了570 nm或820 nm厚的Tantala薄膜。选择这两种厚度是为了满足两种相位匹配条件,一种用于顶部空空气包覆的波导(570 nm),另一种用于顶部二氧化硅包覆的波导(820 nm)。Tantala-IBS服务由FiveNine Optics提供,提供Tantala和SiO2布拉格反射器,损耗为百万分之一[23]。IBS沉积具有多功能性,提供可设计的多微米厚度的层叠,且在大尺寸基板上具有高均匀性。我们对材料进行了表征,以了解高产量、晶圆规模纳米制造的潜力。首先,如图1(a)所示,我们将633 nm激光(Metricon 2010/M棱镜耦合器)耦合到未图案化的Tantala-绝缘膜上,以观察裂纹和散射,制造过程中没有观察到裂纹和散射。该技术演示了一个测量限制的<0.3 dB/cm的散射和吸收损耗。其次,如图1(b)所示,我们使用棱镜耦合器和多束激光系统分别对晶圆上的Tantala厚度和应力分布进行了表征。图1(b)中的九个点(空心圆)表明薄膜厚度均匀。通常,Tantala薄膜是压缩应力的[29],而我们溅射后的薄膜也显示出170–210 MPa的压缩应力。将薄膜退火至600°C(我们也用它来减少光损耗,见下文)后,晶圆中央部分的应力变为低拉伸应力。图1(b)中的色彩图显示了应力分布,边缘略高的值是由于晶圆固定引起的。

使用Tantala-on-insulator晶圆,我们制造了集成的非线性光子学器件,例如环形谐振器;见图1(c)。典型的器件直径为46 µm,环形波导宽度(RW)为1.5 mm。我们的制造工艺[图1(d)]涉及电子束光刻,使用JEOL JBX-6300 FS系统和ZEP-520A光刻胶,并通过氟(CF4 + Ar)感应耦合等离子体反应离子刻蚀(ICP RIE)进行图案转移。扫描电子显微镜(SEM)图像和环形谐振器光谱实验表明,我们的光刻图案转移会将粗糙度转移到波导结构上;需要解决这个问题,以减少波导损耗。我们选择性地使用感应耦合等离子体化学气相沉积(ICP CVD)制造二氧化硅上包层。未来的工作将采用等离子体增强CVD二氧化硅包层[33]。为了满足1550 nm处的四波混频相位匹配,800 nm(570 nm)厚的Tantala薄膜在二氧化硅(空气)包覆的波导顶部和侧面上是适合的。我们制造了多种非线性光子学设计,并将它们组织成芯片,我们通过紫外激光光刻和硅深反应离子刻蚀将它们从完整的晶圆中切割出来。Tantala薄膜在氮气和氧气背景气体中的热退火至关重要。

我们探索了通过制造的Tantala器件实现的Kerr非线性过程的效率。特别是对于环形谐振器[图1(c)],我们测量了Q值、非线性折射率(n2)和热光系数(dn/dT),这些是Kerr孤子微频率梳的关键决定因素。为了了解在Tantala中可以实现多大的品质因子(Q),我们制造了环形谐振器,波导宽度(RW)为5 µm,以减少来自波导刻蚀侧壁的散射效应[34]。我们使用<100 kHz线宽的1550 nm激光进行测试,该激光通过光纤Mach–Zehnder干涉仪进行标定;见图1(e)。我们确定了加载品质因子QL = 1.9 × 10⁶,基于传输功率估算了内部品质因子Qint ≈3.8 × 10⁶,与临界耦合大致一致。对应的传播损耗为8 dB/m。为了了解Tantala的非线性折射率(n2),我们测量了在570 nm厚度、顶部和侧面空气包覆的器件中观察到参数振荡所需的芯片内阈值功率(Pth)。图1(f)显示了15个不同环形谐振器的测量结果,其中QL在一个小范围内变化。根据对环形谐振器模式体积、QL和折射率的了解,我们通过计算阈值功率估算了非线性折射率n2 = 6.2 ± 2.3 × 10⁻¹⁹ m²/W[35]。我们的n2测量结果与先前的精确定量结果一致[30],并且比在更高温度下退火的材料的测量值低了2倍[32]。Tantala中的氧空位和结晶特性是影响损耗和非线性的重要效应。为了了解Tantala环形谐振器的热光系数[图1(g)],我们监测了当我们加热整个芯片温度时,特定模式的共振频率的热光位移。根据斜率,我们确定了dn/dT ≈−n ν dT/dν ≈8.8 × 10⁻⁶ K⁻¹,其中n是折射率,ν是光频率。

Tantala环形谐振器中的品质因子测量

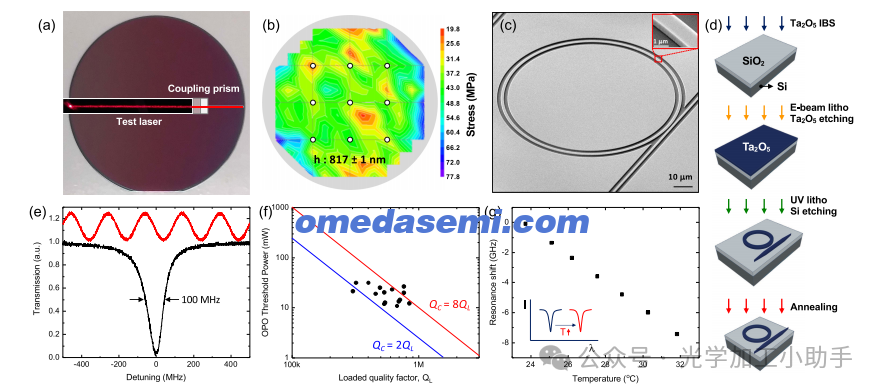

图2. 使用570 nm薄膜制造的Tantala谐振器的质量因子测量。

(a) 3 µm RW谐振器的Qint与退火温度的关系。插图为退火至900°C后的可能结晶的Tantala薄膜的SEM图像;

(b) Qint与RW的关系。退火至600°C,持续6小时。插图为1 µm和3 µm RW的模式分布;

(c) QL和归一化传输与3 µm RW的耦合间隙的关系;

(d) 使用透镜光纤的边缘耦合插入损失与逆锥形宽度的关系;插图为窄、中等和宽逆锥形的模拟模式分布;

(e) 谐振器线形,表明Qint = 1.6 × 10^6;

(f) 在C波段下,归一化的谐振器传输与波长的关系。标签显示600 nm耦合间隙下TE00(蓝色)和TE01(红色)模式的QL;

(g) 谐振器线形,表明Qint = 1 × 10^6。

由于高Qint对集成光子学谐振器的众多应用至关重要,图2展示了Tantala器件的加工和设计如何影响损耗。图2中考虑的所有器件都是通过46 µm直径的环形谐振器、570 nm厚度的Tantala薄膜且没有顶部氧化物包层制成的。作为我们加工工艺流程的一部分[图1(d)],我们将Tantala材料在相对高温下退火。图2(a)展示了随着最大退火温度从480°C到900°C变化时,Qint的依赖关系;我们发现退火时间超过5小时几乎没有额外的益处。我们观察到,Qint在600°C之前有所改善,特别是在有氧气背景气体的存在下,这可能减少了氧气较少的IBS Tantala薄膜中的微缺陷[26,36]。超过600°C后,我们推测Tantala薄膜形成了多晶状态(见图2(a)插图),这种状态并不容易提供低损耗[37];然而,未来的研究应该考虑优化沉积或后处理工艺,以利用单晶状态[37]。

获得高Qint的第二个挑战是材料散射和吸收损耗,特别是在当今应用所需的宽可见光到红外带范围内。为了表征散射损耗,我们改变了制造的设备中RW的大小,从1到5 µm并测量Qint;见图2(b)。通过增加RW到3 µm,内在品质因子得到了改善,超过此值后,我们的模拟表明模式轮廓在波导侧壁表面基本上得到了保护。模拟的TE模式轮廓(插图)显示,当RW = 3 µm时,模式强度在波导侧壁上的分布小于RW = 1 µm。此外,对于RW小于3 µm,我们观察到散射特征的共振模式分裂。我们通过电子束光刻控制谐振器耦合速率和芯片边缘耦合。图2(c)展示了在临界耦合区间内的QL调节。

图2(d)表明,使用2.5 µm模式场直径的透镜光纤进行边缘耦合时,损耗相对较低,采用反锥形的波导,在芯片边缘处减小波导宽度(WW)。即使在顶部和侧面有空气包覆的设备中,>2 µm宽的波导在芯片边缘锥形化也能提供≈−4 dB每个面,因为宽波导的模式大小较大。中等宽度的反锥形波导≈500 nm宽的边缘,通过将模式扩展到二氧化硅包层中,提供≈−3 dB每个面。

图2(e)–2(g)展示了在1–2 µm近红外波段内的Qint测量。我们使用3 µm RW设备优化了1550 nm操作,并在1065 nm[图2(e)]、1550 nm波段[图2(f)]和2034 nm[图2(g)]处测量QL。显然,Tantala环形谐振器在至少这一波长范围内提供了高于10⁶的Qint,与材料的广泛透明性[27]一致。特别是在1550 nm波段内,我们没有观察到Qint的波长依赖性恶化,并且在1300 nm波长带内也观察到高Qint。我们的Qint测量结果似乎并不受Tantala吸收的限制;事实上,Tantala在低损耗大反射镜中的应用表明,Qint有可能比我们目前的结果高出至少2倍[38]。

Kerr孤子频率梳生成

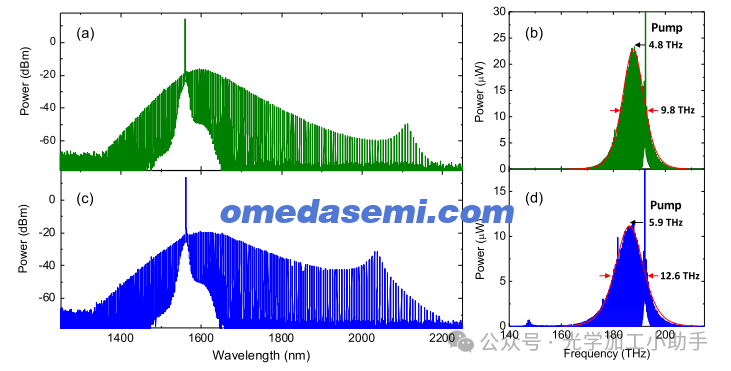

图3. Tantala环形谐振器中的孤子生成。

(a) 观察到的单孤子频率梳谱,使用1.6 µm RW。谱中的色散波功率增强延伸至2000 nm波长范围。

(b) (a)中谱的线性尺度图,突出显示FWHM带宽;

(c) (a)的同样图像,但使用1.65 µm RW;

(d) (c)中谱的线性尺度图。

作为我们高Q Tantala环形谐振器平台的一个应用,我们探索了Kerr孤子频率梳生成;见图3。使用570 nm的Tantala器件层厚度,我们制造了46 µm半径的环形谐振器,并设置了两种RW尺寸,分别为1.6和1.65 µm,这些尺寸支持超宽带异常群速度色散(GVD)和异常到正常GVD的转换,用于色散波工程[5]。我们在1550 nm波段使用500或600 nm的耦合间隙,将环形谐振器与直波导耦合,从而实现轻微的欠耦合。

我们通过快速泵浦激光频率调制技术[5,35]稳定单一孤子脉冲。图3(a)和3(c)显示了两种RW几何形状的孤子输出光谱,包括从芯片到透镜光纤的耦合损耗。Tantala谐振器中的热光频率位移减少,使得孤子捕获变得更加容易,相比我们的SiN谐振器,激光频率扫描范围的要求也较小。图3(b)和3(d)展示了孤子光谱的不同视角,即它们的线性功率谱,并与sech²(ν)拟合比较。我们估算了1.6 µm(1.65 µm)设备的半最大宽度(FWHM)为9.8 THz(12.6 THz),对应的孤子脉冲持续时间分别为32 fs(25 fs)。为了理解我们设备中色散波生成的波长,我们考虑了集成色散Dint ≡ ωµ − (ω0 + D1µ),我们通过折射率数据[39]和有限元模拟的谐振器模式获得该值。对于这些RW值,我们预计色散波峰出现在2100 nm范围内,这与我们的观察一致。不幸的是,从环形谐振器到直波导的波长依赖耦合速率,在最小耦合间隙处大大降低了孤子强度,导致我们预期的在此设备中约1100 nm处的色散波生成被掩盖。已证明使用具有较长交互长度的滑轮耦合器能够缓解这一问题,我们计划在未来的设备中使用此类设计[5]。对折射率的深入了解将影响未来设备设计[40]。

在Tantala波导中的超连续谱生成

作为我们低损耗Tantala集成光子学平台的第二种表征技术,我们探索了从输入模式锁定激光脉冲中生成的波导超连续谱[30,41,42]。大的n2折射率和宽透明窗口具有支持多种超连续谱器件概念的潜力,包括用于光学计量学的低功率频率梳[43]、少周期脉冲生成[7]、以及通过悬浮结构[44]或以Tantala作为包层材料的中红外光子学波导。这些实验使用了820 nm和570 nm厚的Tantala薄膜,并且一个铒光纤模式锁定激光器提供了80 fs脉冲、100 MHz重复频率和0.5 nJ的最大脉冲能量[7]。

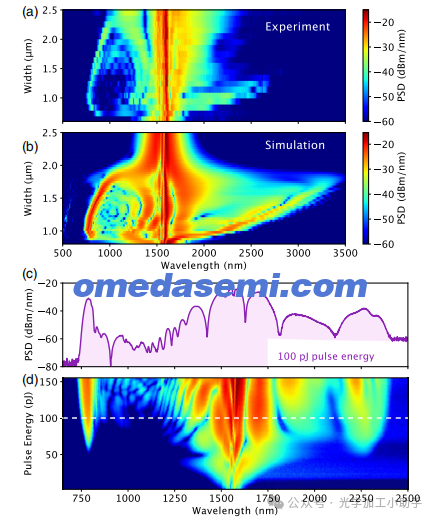

图4. 在Tantala波导中生成超连续谱。

(a) 实验输出谱和(b) 模拟输出谱,分别与820 nm厚度的波导和完整的SiO2包层的WW相关。我们将2700 nm波长以上的衰减归因于SiO2包层中的吸收。

(c),(d) 570 nm厚度、WW = 1.5 µm的Tantala波导(没有SiO2上层包层)中的超连续谱输入功率依赖性。

(c)中的轨迹对应于(d)中100 pJ的白色水平线。

图4(a)和4(b)探讨了通过改变WW来控制超连续谱的GVD工程。特别地,我们使用820 nm厚的Tantala器件层,由波导组成,并应用ICP CVD SiO2作为顶部和侧面的包层。为了将激光脉冲送入和取出芯片,我们在芯片边缘的空气包覆(氧化物包覆)芯片上增加(减小)了0.02 mm长度的WW,以在芯片平面中扩展光学模式,最小化波长依赖性。因此,我们通过非球面透镜实现输入耦合,通过透镜光纤实现输出耦合,在每个面上提供40%–50%的效率,这取决于耦合技术和包层材料。我们耦合到波导的基本空间模式,与我们的WW设计一致,从而实现了跨越泵浦的二次谐波的超连续谱。Tantala波导部分的超连续谱长度为5 mm,我们通过制作约20个设备在一个芯片上,来通过WW变化来调整该部分的GVD。我们通过耦合波导输出到光谱分析仪,覆盖350–5700 nm,使用适用于红外的多模光纤,来测量超连续谱[图4(a)]。我们的结果表明,我们能够在500–2500 nm范围内生成超连续光,并且基于单一或多个WW部分的设计具有广泛的潜力[45]。这与我们的预期[图4(b)]非常一致,基于有限元方法GVD模拟输入到非线性薛定谔方程模拟中的结果。观察到超连续光强度在2500 nm以上波长的突然损失,与SiO2包层中的O-H吸收一致,突显了开发无第二材料包层的悬浮或脊状波导结构的机会。

低功率操作是许多超连续谱应用的关键;因此,我们探索了在没有SiO2包层的570 nm厚波导中生成超连续谱,这些波导在我们现有的纳米加工过程中提供了最低的光学损耗。我们在这里的结果表明,为了实现超连续谱,所需的低波导耦合脉冲能量为60 pJ,这与在更成熟的SiN平台中实现超连续谱所需的功率相当[43]。我们估算了通过相同透镜光纤进行输入和输出面的芯片耦合损耗,假设5 mm长波导部分的损耗可以忽略不计。通过在一个芯片上测量多个设备,我们评估了平均性能。了解每个面与透镜光纤的损耗后,我们可以计算出使用非球面透镜时的输入耦合略微提高。然后,根据透镜前的光功率测量,我们估算了芯片上的功率。优化Tantala波导中的散射和吸收损耗是减少脉冲能量要求的关键目标[46]。

结论

总之,我们报告了一个基于Tantala的集成非线性光子学平台,该平台提供了超宽带Kerr微谐振子孤子和波导超连续谱生成。Tantala的关键优势是:即使在厚度超过800 nm的薄膜中,几乎没有拉伸应力,且平整度<1 nm;低光学损耗<8 dB/m;以及三倍于SiN的高非线性系数。凭借这些特性,我们实现了Tantala器件的高产量,设计用于利用非线性光学,而无需为薄膜开裂采取缓解措施。未来,我们预计利用Tantala的广泛透明窗口(从320 nm到8000 nm)进行可见光和中红外集成光子学的应用,无论是使用SiO2包层,还是通过厚Tantala脊状波导结构或悬浮Tantala波导不使用包层。此外,Tantala的低热光系数将为Kerr孤子提供更低的基本热折射噪声[47]。

作者;Hojoong Jung,1,2,3 Su-Peng Yu,1,2 David R. Carlson,1 Tara E. Drake,1Travis C. Briles,1,2 AND Scott B. Papp1,2,*

单位;1Time and Frequency Division, National Institute of Standards and Technology, 325 Broadway, Boulder, Colorado 80305, USA

2Department of Physics, University of Colorado, 390 UCB, Boulder, Colorado 80309, USA

3Current Address: Center for Quantum Information, Korea Institute of Science and Technology, Seoul, Republic of Korea