#氧化钽光波导 #氧化钽光放大器 #氧化钽片上激光器

片上微激光器和波导放大器在光通信、传感和光子计算领域具有广泛的应用前景,提供了高效、紧凑和可扩展的光源解决方案,适用于集成光子学系统。我们展示了在薄膜掺铒五氧化钽(Er:Ta2O5)上的低阈值片上微盘谐振腔激光器和高增益光波导放大器。制造的Er:Ta2O5微盘微激光器实现了225 µW的低阈值,而制造的Er:Ta2O5波导放大器实现了8.8 dB/cm的片上增益。这些结果表明,能够在薄膜Ta2O5平台上实现高性能的集成功能性光子学器件。 关键词:微激光器;波导放大器;掺铒(Er3+);五氧化钽。

引言

光子集成电路(PICs)是推动数据通信和计算技术发展的重要基础组件,提供了前所未有的处理和传输信息的能力,具备高速、高集成度、低能耗和抗电磁干扰的优势[1-9]。片上微激光器和放大器是光子集成电路中的关键组成部分[10-16]。片上微激光器作为光信号源,为数据传输和处理提供光信号,而波导放大器则增强这些信号的强度,确保高效和可靠的工作。薄膜五氧化钽(Ta2O5)由于其优异的光学性能,如高折射率(2.05)、低光学损失、宽透明窗口(300 nm-8 µm)、高非线性折射率(7.2 × 10^-19 m^2/W)以及与CMOS技术的兼容性,已引起了广泛关注,成为光子集成电路平台的理想选择[17-20]。因此,光子器件中的薄膜Ta2O5可以实现高效的光束束缚,增强光与物质的相互作用,并改善器件性能。迄今为止,薄膜Ta2O5已被用于实现超连续谱、受激四波参数转换、孤子频率梳和全光调制器[21-26]。此外,Ta2O5作为稀土离子(REI)掺杂的优良载体材料,引入了独特的光学特性,如定制的发射光谱、增强的光与物质的相互作用以及改善的光学放大能力[27-33]。这些薄膜REI掺杂的Ta2O5材料已被应用于集成激光器和光放大器的开发,展示了其在光子学中的多功能性和良好的性能[29-33]。

在本研究中,我们通过溅射法在绝缘衬底上涂覆了掺铒Ta2O5(Er:Ta2O5)薄膜,并通过飞秒激光直写辅助化学机械刻蚀技术,在薄膜Er:Ta2O5上制造了片上微盘谐振腔激光器和波导放大器。微盘谐振腔的直径为36 µm,在225 µW的泵浦功率阈值下观察到多模激光发射。制造的Er:Ta2O5肋形波导被SiO2包覆,并在1550 nm波长下实现了8.8 dB/cm的片上增益。具有增强功能和性能的薄膜Er:Ta2O5微激光器和波导放大器为先进光子技术提供了令人兴奋的机会。

划重点:

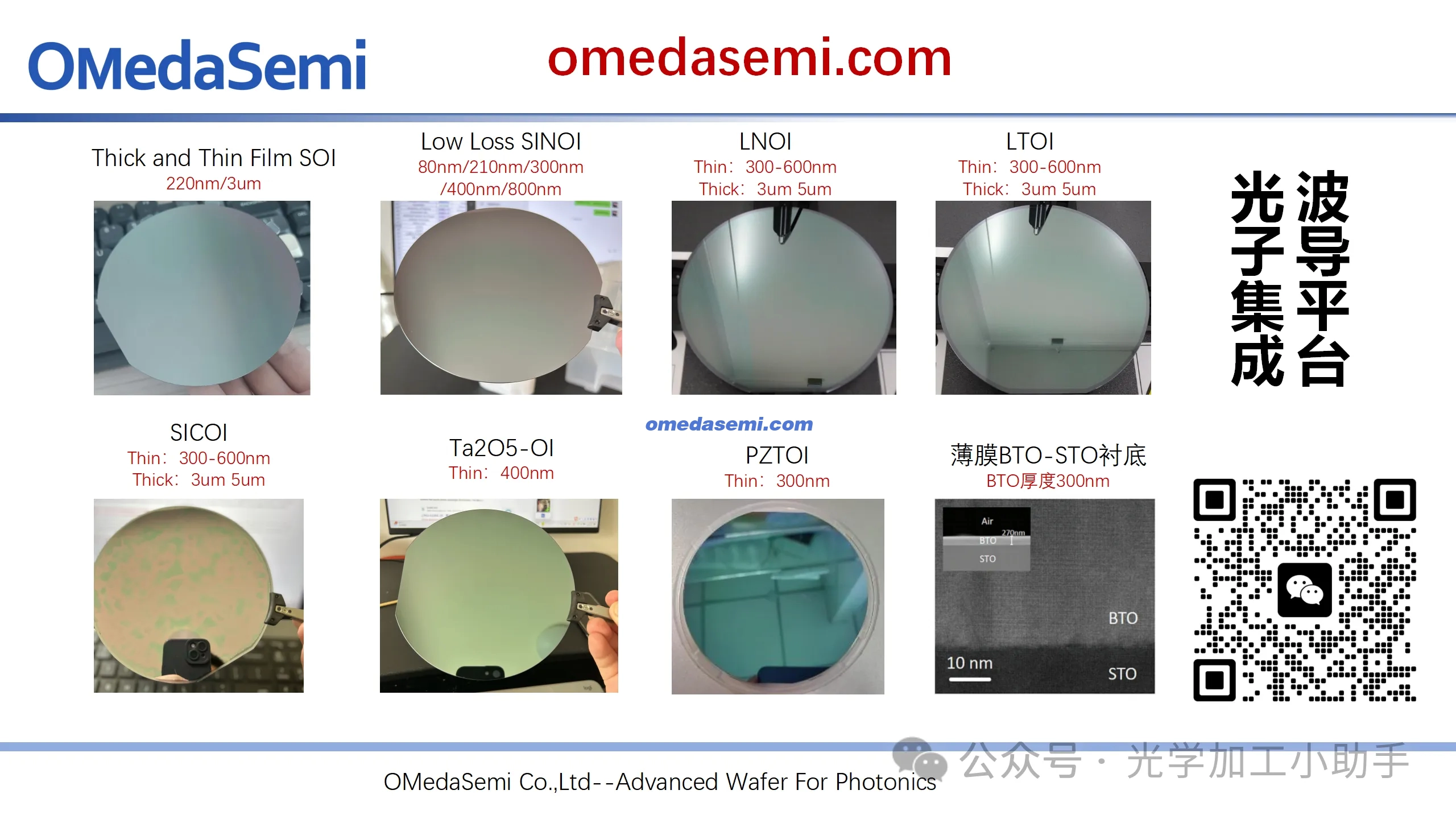

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺, 离子束溅射镀膜工艺,磁控溅射镀膜,膜层质量高,支持68寸,大批量生产制造,超高的顶层膜厚精度及均匀性#6寸DUVKRF流片--SIN/铌酸锂晶圆级流片

#利用现有掩膜版提供流片好的SIN晶圆做键合工艺调试

*近化学计量比 Z切 X切 Stoichiometric_LNOI/LTOI 薄膜铌酸锂 和钽酸锂晶圆 -----量子应用#高电光系数和非线性光学系数 #更少的短波吸收 #更小的矫顽场SLT和SLN与其对应的同成分相比电光系数和非线性系数都有比较大的提高,有利于电光器件的制作。对于制作周期极化结构,其畴结构的变化和矫顽场的降低,制作的周期结构更加容易和质量更好。由于SLT折射率差值变得更小,Ppslt更容易在量子光学上得到应用。ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

涂层与器件制造

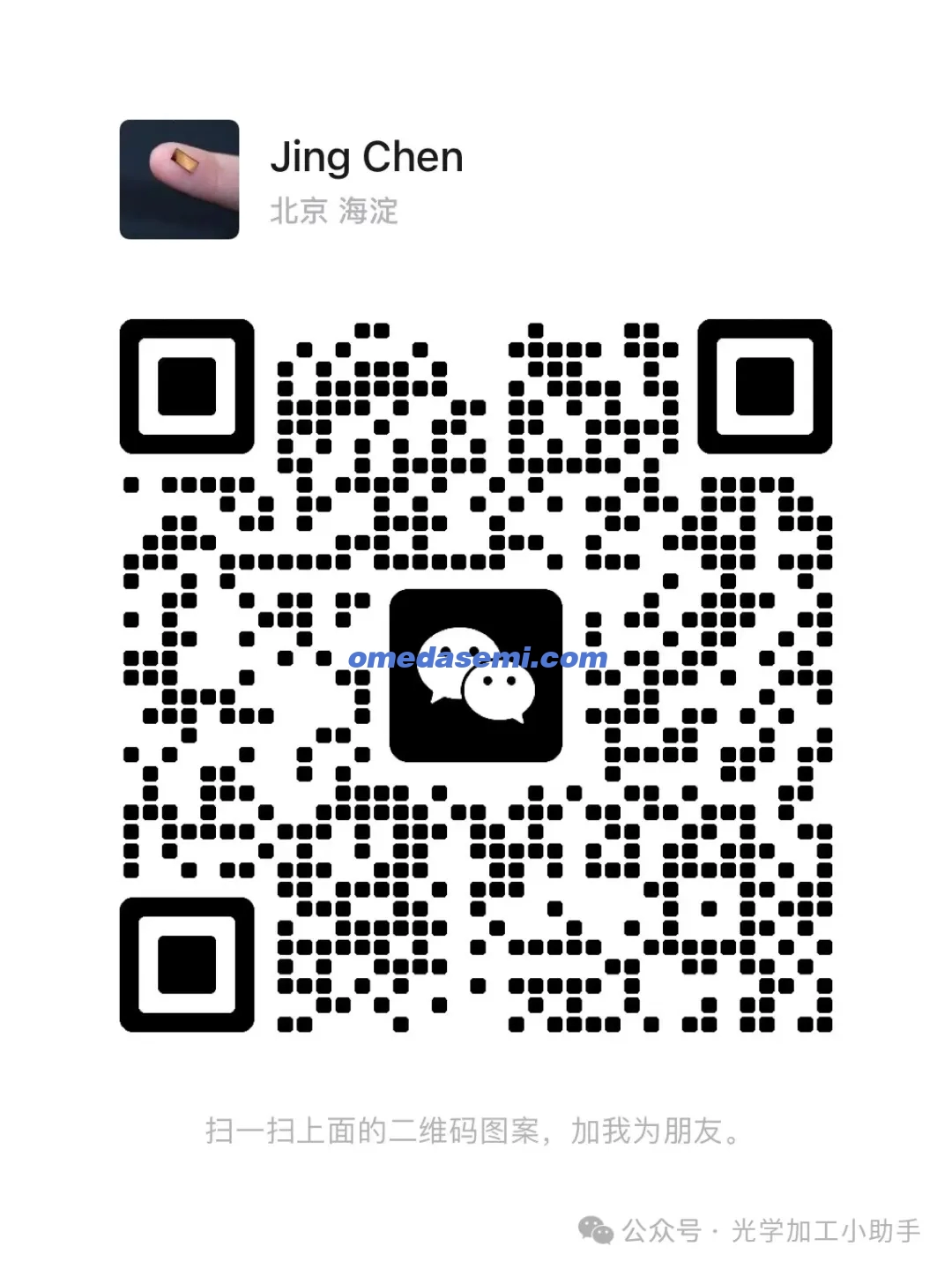

图1. (a) Er:Ta2O5涂层和混合Er2O3/Ta2O5靶材示意图。 (b) 制造的4英寸Er:Ta2O5薄膜及沉积的Er:Ta2O5薄膜厚度轮廓。

Er:Ta2O5薄膜通过射频(RF)磁控溅射沉积法(ULVAC SC-200Z)制备。如图1(a)所示,使用了一个混合的Er2O3/Ta2O5靶材(直径100 mm),其中Er2O3的浓度为1 wt.%(2.5×10^20铒离子/cm3)。图1(a)中显示的混合靶材略带粉红色,主要是由于铒掺杂的原因[34]。一个4英寸500 µm厚的硅片/2 µm厚的二氧化硅衬底被放置在靶材上方,用于沉积掺铒五氧化钽薄膜。在涂层过程中,衬底以恒定速度旋转,以确保涂层的均匀性。为优化沉积过程,调整了衬底温度、靶材到衬底的距离、磁控溅射功率以及氩气(Ar)与氧气(O2)的比率。Er:Ta2O5薄膜的沉积在一个真空腔体中进行,真空腔体被抽至10^-5 Pa的基压,并充入80 sccm的氩气和5 sccm的氧气,腔体压力保持在0.2 Pa的恒定值。衬底温度设定为200°C,靶材到衬底的距离为115 mm,供给的射频磁控溅射功率为350 W。沉积后,薄膜在O2环境中在600°C下退火10小时,以减少缺陷并激活Er3+离子。图1(b)展示了制造的4英寸Er:Ta2O5薄膜衬底。通过薄膜测量仪(F54-XY-200)检查沉积的Er:Ta2O5薄膜的表面轮廓,最终获得了700 nm的平均薄膜厚度,波动为±70 nm。

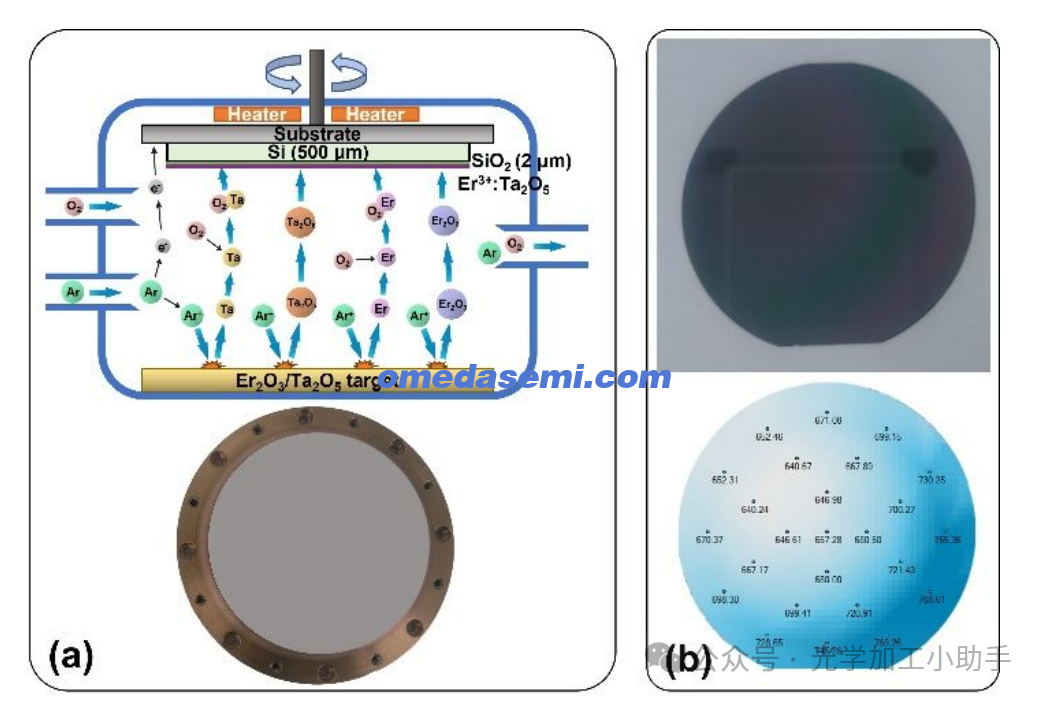

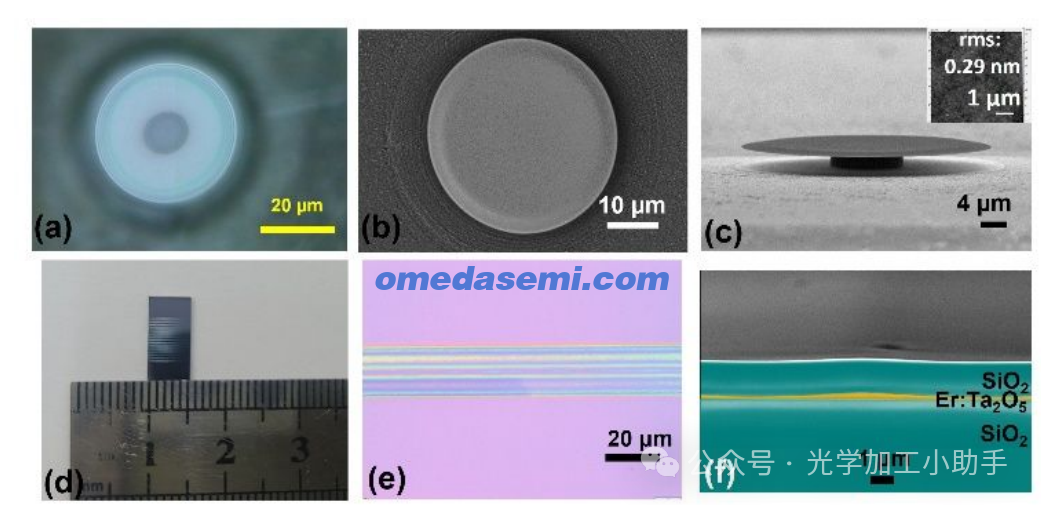

图2. (a) 光学显微照片,其中中央的黑色区域表示下面的SiO2柱,外部浅色区域对应微盘。 (b) 顶视扫描电子显微镜(SEM)图像。 (c) 倾斜SEM图像。插图:Ta2O5薄膜表面的原子力显微镜(AFM)图像。 (d) Er:Ta2O5波导芯片的照片。 (e) Er:Ta2O5波导的光学显微照片。 (f) 波导端面假彩色SEM图像。

如图2所示,我们通过飞秒激光直写辅助化学机械刻蚀技术,在薄膜Er:Ta2O5上制造了微盘谐振腔和波导。Er:Ta2O5微盘谐振腔和波导的制备过程主要包括两个步骤。以微盘谐振腔的制备为例,首先,通过磁控溅射法依次在硅二氧化硅(SiO2)缓冲层上沉积了600 nm厚的铬(Cr)薄膜和约1 µm厚的Er:Ta2O5层。由于SiO2缓冲层和Er:Ta2O5薄膜之间的高折射率对比(约0.6),这种结构为Er:Ta2O5薄膜提供了优越的光束束缚。随后,采用空间选择性的直写激光工艺,通过减法制造将Cr层雕刻成圆形图案。使用了重复率为250 kHz、脉冲宽度为190 fs的飞秒脉冲激光,激光功率为0.08 mW,在X-Y空气浮动电动台上以1 mm/s的速度移动样品,以实现约200 nm分辨率的精确图案化。在直写过程中,Er:Ta2O5层保持完好,因为其较高的损伤阈值功率(0.24 mW)。随后,采用化学机械抛光(CMP)选择性地刻蚀暴露的Er:Ta2O5薄膜,由于Cr层的硬度优于Er:Ta2O5,因此能够将图案从Cr层转移到Er:Ta2O5薄膜上。接下来的步骤包括化学刻蚀去除Cr掩模、二次CMP处理以精细化Er:Ta2O5微盘的表面光滑度,以及化学湿刻蚀部分下切Er:Ta2O5微盘下方的二氧化硅,从而创建支持悬浮Ta2O5微盘的二氧化硅基座。关于波导的进一步细节,可以参考我们之前的研究[35]。图2(a)-(c)展示了制造的悬浮Er:Ta2O5微盘的光学显微照片和扫描电子显微镜(SEM)图像。微盘的直径约为36 µm,厚度约为700 nm。值得注意的是,根据SEM图像,微盘的表面和侧壁非常光滑。总内反射界面和侧壁的光滑度在实现低阈值激光操作中起着至关重要的作用。此外,如图2(a)和(c)所示,Er:Ta2O5微盘的外缘与二氧化硅(SiO2)柱的粗糙边界大约相隔12 µm。当微盘与SiO2柱的边界过于接近时,衰减场会与表面缺陷强烈相互作用,导致散射损耗,从而降低Q因子。通过保持12 μm的间距,柱边界处的衰减场强度会指数衰减,有效抑制了散射损耗。如果悬浮部分的微盘过大,微盘可能会发生坍塌。12 μm代表了散射损耗最小化与保持结构强度之间的平衡。原始Er:Ta2O5薄膜的平均表面粗糙度测量为0.29 nm,微盘的原子力显微镜(AFM)图像显示在图2(c)的插图中。超光滑的总反射界面和微盘外缘与柱边界之间的显著距离有助于在微盘中形成低阈值的多模激光。如图2(e)-(f)所示,制造的直线型5 mm长的Er:Ta2O5波导具有肋结构,顶部宽度为1 µm,底部宽度为5 µm,刻蚀厚度为500 nm。为减少光传播损耗,Er:Ta2O5波导通过PECVD(OXFORD PlasmaPro 100 PECVD)在300°C下与1.5 µm厚的SiO2包覆。如图2(f)所示,为假彩色SEM图像,显示了制造的Er:Ta2O5波导端面,Er:Ta2O5核心以黄色显示,二氧化硅(SiO2)包覆层以绿色显示。

片上微盘谐振腔激光器

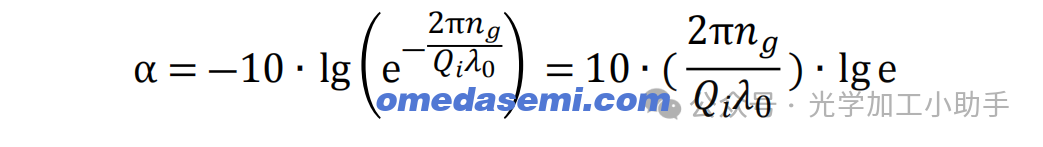

用于表征Er:Ta2O5微盘谐振腔激光器的实验装置如图3(a)所示。使用可调激光器(TLB-6719,New Focus)作为泵浦光源,扫描波长范围为940 nm到985 nm。采用光纤偏振控制器(PC)调整可调激光器的偏振状态。光通过一个腰径为2 µm的锥形光纤耦合进Er:Ta2O5微盘谐振腔,激发微盘中的耳语廊模式(WGMs)。微盘与锥形光纤之间的耦合位置通过XYZ压电台进行调整,分辨率为20 nm。光学显微镜成像系统被定位在微盘上方,用于监测与微盘耦合的锥形光纤的位置。如图3(b)所示,当使用980 nm激光泵浦时,微盘谐振腔会发出强烈的绿色上转换荧光。功率计(PM)实时监测输入泵浦光的功率。信号通过同一锥形光纤从微盘中耦合出来,然后发送到光谱分析仪(OSA:AQ6370D,YOKOGAWA Inc.)进行光谱分析。信号还发送到光电探测器(PD)和示波器(OSC)以表征Er:Ta2O5微盘谐振腔的质量因子(Q因子)。为了测量模式的Q因子,通过信号发生器(SG)产生三角波信号,调制可调激光器,实现微盘谐振腔附近共振波长的精确扫描。如图3(c)和(e)所示,展示了约951 nm和1566 nm波长下模式的传输光谱。通过对传输光谱中的典型共振深度进行洛伦兹拟合,确定了951 nm处的负载质量因子(QL)为5.1×10^5,1566 nm处为3.1×10^4。951 nm处的内禀质量因子(Qi)为1.89×10^6,1566 nm处为2.95×10^5。传播损耗可以计算为...

其中,𝑛𝑔 是群折射率,𝜆0 是模式的共振波长,𝑛𝑔 分别在951 nm和1566 nm处测得为1.8464和1.7327。因此,我们在这两个波长下计算了传播损耗:980 nm带宽为0.28 dB/cm,1550 nm带宽为1.022 dB/cm。当微盘谐振腔通过980 nm激光泵浦时,Er:Ta2O5薄膜中的Er³⁺离子吸收泵浦光子,并从基态(⁴I₁₅/₂)跃迁到较高的能级(⁴I₁₁/₂)。激发后的Er³⁺离子接着经历非辐射弛豫,降到亚稳态(⁴I₁₃/₂),由于该状态的寿命较长,因此它们会在此状态积累。这一过程导致⁴I₁₃/₂和⁴I₁₅/₂之间的人口反转。最初,处于⁴I₁₃/₂状态的激发态Er³⁺离子会自发衰减到基态(⁴I₁₅/₂),并在约1550 nm波长发射光子。这些自发发射的光子具有随机的方向和相位。一些自发发射的光子会由于在高折射率Er:Ta2O5(n ≈ 2.05)和周围低折射率SiO2(n≈1.45)之间的全内反射而被困在微盘谐振腔内。这种束缚使得光子能够在微盘内循环,形成耳语廊模式(WGMs)。随着泵浦功率的增加,人口反转增加,刺激发射的概率增加。当在WGM中循环的光子与激发态的Er³⁺离子相互作用时,它会激发另一个光子,具有相同的相位、方向和波长。这一刺激发射过程在微盘谐振腔内放大了光。由WGMs提供的光学反馈确保了光在微盘内多次循环,从而进一步放大。激光阈值在刺激发射的增益与微盘谐振腔中的总损耗(包括散射、吸收和耦合损耗)平衡时达到。在我们的实验中,测得的阈值泵浦功率为225 µW。超过阈值后,刺激发射主导了自发发射,导致了相干激光振荡。激光发射具有狭窄线宽的峰值,对应微盘谐振腔的WGM。

图3. (a) 微盘谐振腔激光器测量实验装置。 (b) 当通过980 nm可调激光泵浦时,微盘谐振腔发出强烈的绿色上转换荧光(CTL:连续可调激光器;FPC:光纤偏振控制器;PM:功率计;OSA:光谱分析仪;PD:光电探测器;SG:信号发生器;OSC:示波器)。 (c) 微盘在951 nm处的质量因子。 (d) 微盘在1566 nm处的质量因子。 (e) 随着输入泵浦功率增加,Er:Ta2O5微盘的发射光谱演变。 (f) 激光输出功率与输入泵浦功率的关系。

由于微盘的直径相对较大(36 µm),多个WGM可以在Er³⁺离子的增益带宽内得到支持。这导致了多模激光,如发射光谱(图3d)所示,多个狭窄线宽的峰值由谐振腔的自由谱范围(FSR)分隔开来。图3(e)展示了在不同泵浦激光功率下,收集到的1450-1650 nm范围内的发射光谱。激光发射高度多模,由约14个狭窄线宽的峰值组成。激光发射光谱中相邻峰值之间的间距约为11 nm,这与Er:Ta2O5微盘谐振腔的自由谱范围(FSR)非常匹配。如图3(f)所示,激光输出功率与不同泵浦功率的关系揭示了225 µW的激光阈值。

片上光波导放大器

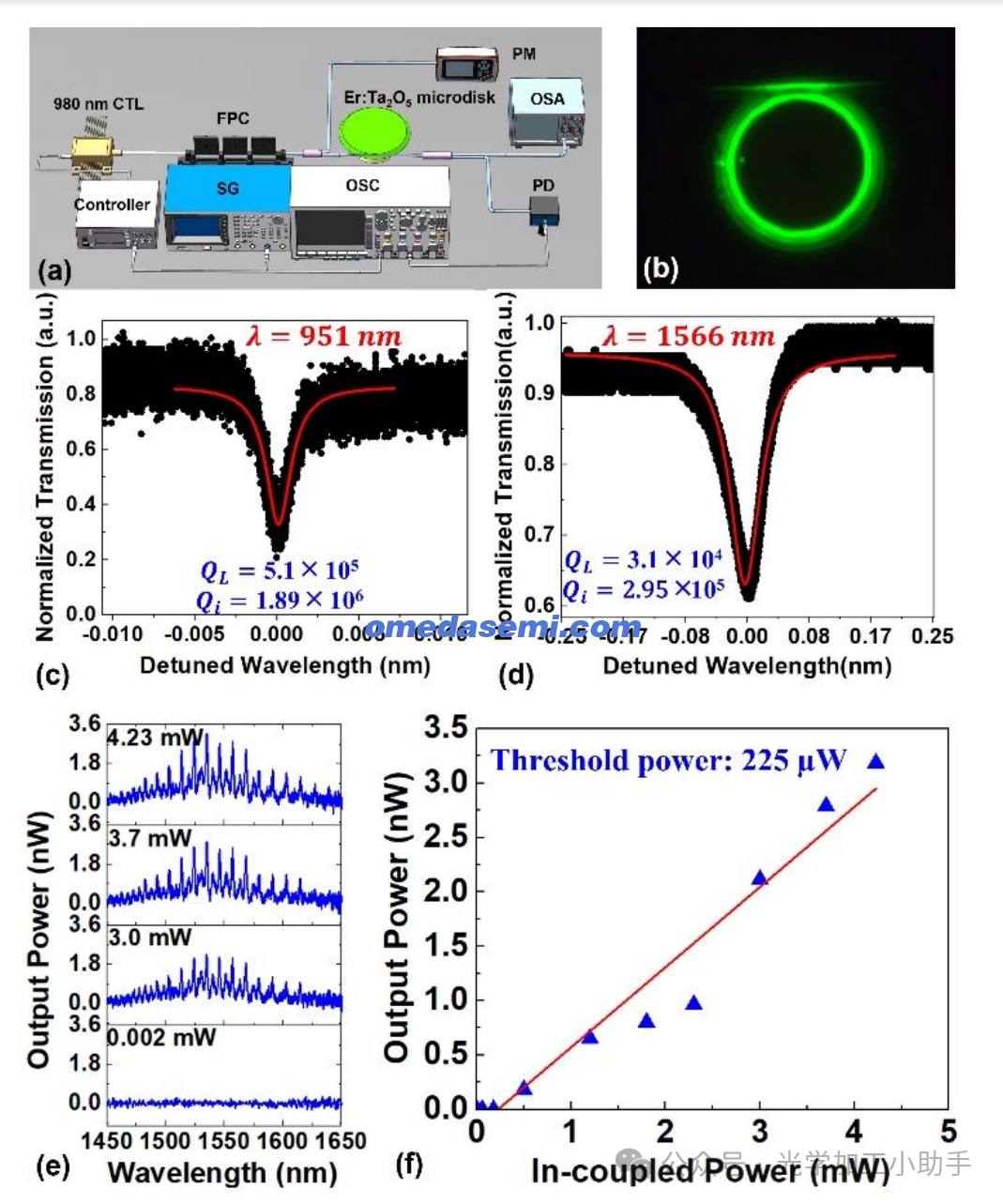

图4. (a) 用于表征Er:Ta2O5波导放大器的实验装置,插图展示了Er:Ta2O5的简化能级图,其中泵浦光为980 nm和1480 nm,信号光为1550 nm。(FPC:光纤偏振控制器;OSA:光谱分析仪;WDM:波长分复用器)。(b) 强烈泵浦的Er:Ta2O5波导放大器芯片的光学图像,芯片通过透镜光纤进行对接耦合。 (c) 在不同980 nm LD功率下,通过光谱分析仪(OSA)测得的1550 nm波长的光谱。 (d) Er:Ta2O5波导放大器的片上增益与输入980 nm LD泵浦功率的关系,信号波长为1550 nm。 (e) 在不同1480 nm LD功率下,通过光谱分析仪(OSA)测得的1550 nm波长的光谱。 (f) Er:Ta2O5波导放大器的片上增益与输入1480 nm LD泵浦功率的关系,信号波长为1550 nm。

用于表征Er:Ta2O5波导放大器的实验装置如图4(a)所示。两只980 nm激光二极管(LDs)通过透镜光纤进行双向泵浦,耦合进入Er:Ta2O5波导放大器。一个连续可调激光器(CTL 1550,TOPTICA Photonics, Inc.)产生约1550 nm的可调激光信号,也通过980/1550波长分复用器(WDMs)耦合到Er:Ta2O5波导放大器中。泵浦光和信号光的偏振状态通过FPCs进行调整。输出的放大信号光谱通过光谱分析仪(OSA)进行测量。在这里,使用了两只透镜光纤耦合泵浦光和信号光到波导中。图4(a)中的简化Er³⁺能级图展示了980 nm和1480 nm的泵浦光以及1550 nm的信号光。图4(b)展示了一个被泵浦的Er:Ta2O5波导放大器芯片的光学图像,波导通过透镜光纤耦合。图4(c)和(e)分别展示了在不同泵浦功率下,通过两只980 nm激光二极管和两只1480 nm激光二极管泵浦1550 nm信号波长时的测量光谱。图4(d)和4(e)展示了Er:Ta2O5波导放大器的片上增益与泵浦功率的关系,分别针对通过两只980 nm激光二极管和两只1480 nm激光二极管泵浦1550 nm信号波长的情况。在这两种情况下,随着泵浦功率的增加,增益值迅速增加,然后在较高的泵浦功率(>15 mW)下出现缓慢的增益饱和。具体来说,980 nm激光二极管泵浦的片上增益接近最大增益约7.8 dB/cm,而1480 nm激光二极管泵浦的片上增益接近最大增益约8.8 dB/cm。

结论

总之,我们成功地在薄膜Er:Ta2O5平台上实现了阈值为225 µW的片上多模激光器和增益为8.8 dB/cm的片上光波导放大器。基于硅的平台无法直接在材料中掺入稀土离子掺杂,它们需要与III-V材料结合,这涉及复杂且要求高的工艺。尽管二氧化硅材料允许直接掺入稀土离子,但Ta2O5提供了更高的折射率和更好的集成能力[10-12]。高质量的稀土掺杂硅氮化物薄膜需要低压化学气相沉积和离子注入工艺。类似地,稀土掺杂的锂铌酸薄膜平台也需要智能切割技术[34,36]。相比之下,薄膜Er:Ta2O5可以使用混合Er2O3/Ta2O5靶材进行溅射沉积,这显著降低了成本,同时实现了类似的增益功能。与之前报道的Er:Ta2O5工作相比,我们使用了混合Er2O3/Ta2O5靶材作为溅射靶,而Ref.30需要两个射频源的双靶。此外,我们使用飞秒激光直写辅助化学机械刻蚀制造了Er:Ta2O5激光器和放大器,而之前的方法使用了电子束光刻和离子刻蚀,我们的方法不仅降低了成本,还允许更大的写入区域和更高的效率。未来,将通过涂层和退火进一步降低Er:Ta2O5的光吸收损耗,从而实现更高功率的光源。此外,可以利用不同的稀土离子掺杂物和Ta2O5的非线性光学特性,实现在其他波长带的光源。

作者;Jian Liu(刘健)1, Qifeng Hou(侯其锋)2,3, Yuan Zhou(周媛)2, Qingya Dai(戴清雅)4, Zhaoxiang Liu(刘招祥)4, Min Wang(汪旻)4, Renhong Gao(高仁宏)4,*, Zhiwei Fang (方致伟) 4,5,*, Jintian Lin(林锦添)2,3,8,*, And Ya Cheng(程亚)1,2,4,5,6,7,8,9,*

单位;1State Key Laboratory of Precision Spectroscopy, East China Normal University, Shanghai 200062, China

2State Key Laboratory of High Field Laser Physics and CAS Center for Excellence in Ultra-Intense Laser Science, Shanghai Institute of Optics and Fine Mechanics (SIOM), Chinese Academy of Sciences (CAS), Shanghai 201800, China

3School of Physical Sciences, University of Science and Technology of China, Hefei 230026, China

4The Extreme Optoelectromechanics Laboratory (XXL), School of Physics and Electronic Science, East China Normal University, Shanghai 200241, China

5Hefei National Laboratory, Hefei 230088, China

6Collaborative Innovation Center of Extreme Optics, Shanxi University, Taiyuan 030006, China

7Collaborative Innovation Center of Light Manipulations and Applications, Shandong Normal University, Jinan 250358, China

8Center of Materials Science and Optoelectronics Engineering, University of Chinese Academy of Sciences, Beijing 100049, China

9Shanghai Research Center for Quantum Sciences, Shanghai 201315, China