摘要——本文介绍了我们在光子芯片上进行光放大的最新研究成果,这些光子芯片是欧洲项目OPHELLIA(用于激光雷达应用的片上光子铒掺杂激光器)的一部分。该光子芯片集成了基于Al2O3:Er3+的光放大器,其掺铒浓度为1.5×10²⁶离子/m³,长度为7厘米,并配备了Si3N4多路复用器。实验结果表明,在主动区内,该光放大器的内部净增益为20 dB,且在1550 nm信号下,芯片输出端的芯片增益为4.5 dB。这些结果展示了该技术在开发高性能集成光放大器方面的潜力。

本文的ALO:Er 采用的共溅射的方式做的

针对此文 ,小编可以提供

*氧化铝镀膜,带折射率数据

*低损耗氮化硅薄膜晶圆及流片

*6寸DUV KRF180nm线宽加工 ,比文中作者加工条件精度更高

划重点--销售晶圆和加工

ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SOI晶圆--硅光晶圆,键合工艺,可以定制

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,,库存和定制

SICOI晶圆;新型量子光学平台,纯定制

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

EBL和6寸 150nmDUV加工微纳结构

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN镀膜刻蚀,ZnO,HfO2。al2o3。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

I. 引言

掺铒放大器在各种应用中已广泛使用。光子集成电路(PICs)的发展使得将众多无源元件直接集成到单片几厘米的小型芯片上成为可能[1]。主动波导的集成催生了放大光子芯片的出现,这些芯片具有实现更快、更紧凑的光通信系统的潜力,并且可以低成本大规模生产。然而,PICs通常集成半导体光放大器(SOA)[2],因为微波光子系统通常需要毫瓦级的功率,这对于激光成像探测与测距(LiDAR)也是如此。如果掺铒波导放大器(EDWA)能够达到这一功率范围,它们有可能取代SOA,因为它们产生的信号失真较小。最近对稀土掺杂材料的研究使得克服这一限制成为可能[3-8],如表1所示。

OPHELLIA项目的目标是提供紧凑且低成本的EDWA,其输出功率超过100 mW。本文中,我们展示了在1550 nm输入信号下,芯片输出功率为7.3 mW,增益介质输出功率为27 mW。此外,我们开发了一个模型,预测了约26 dB(120 mW输出功率)和30 dB(286 mW输出功率)的最大理论内部净增益,分别对应1x300 mW单向泵浦和2x300 mW双向泵浦的情况,掺铒浓度为1.5x10²⁶离子/m³,并且增益介质的长度最优。这些结果突出了该放大器在高功率应用中的潜力。

表1. EDWA中峰值增益值的研究现状.

II. 掺铒波导放大器建模

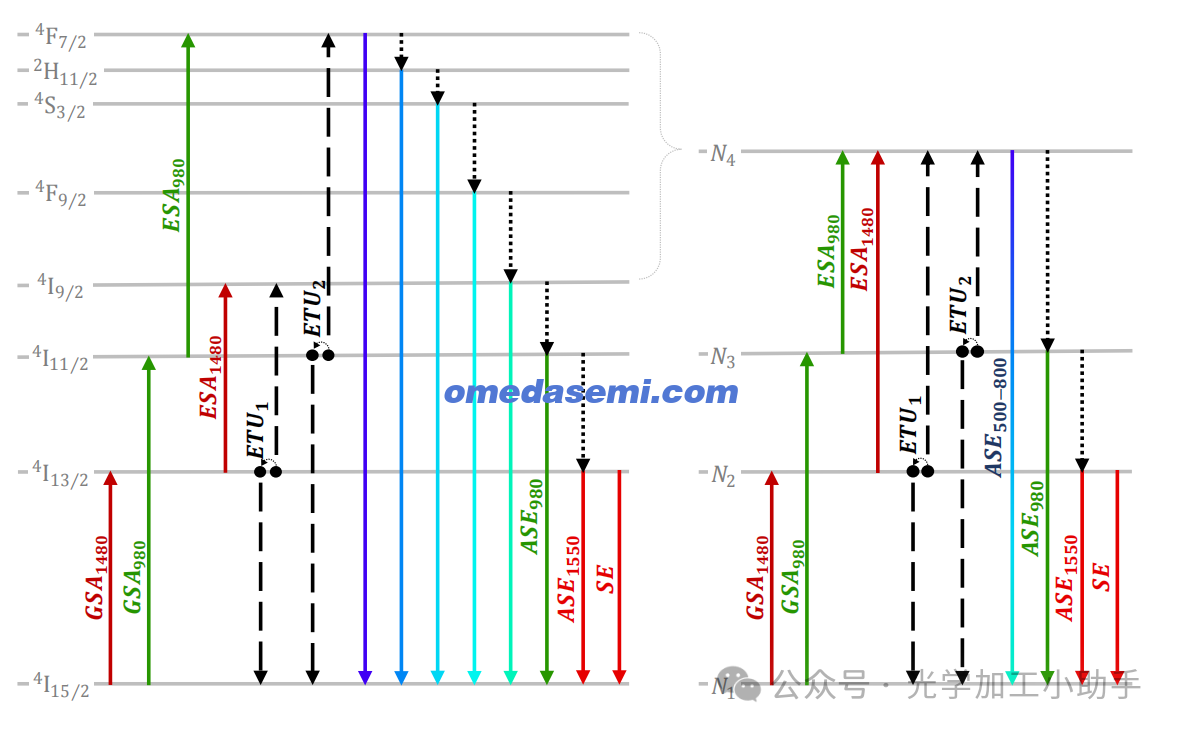

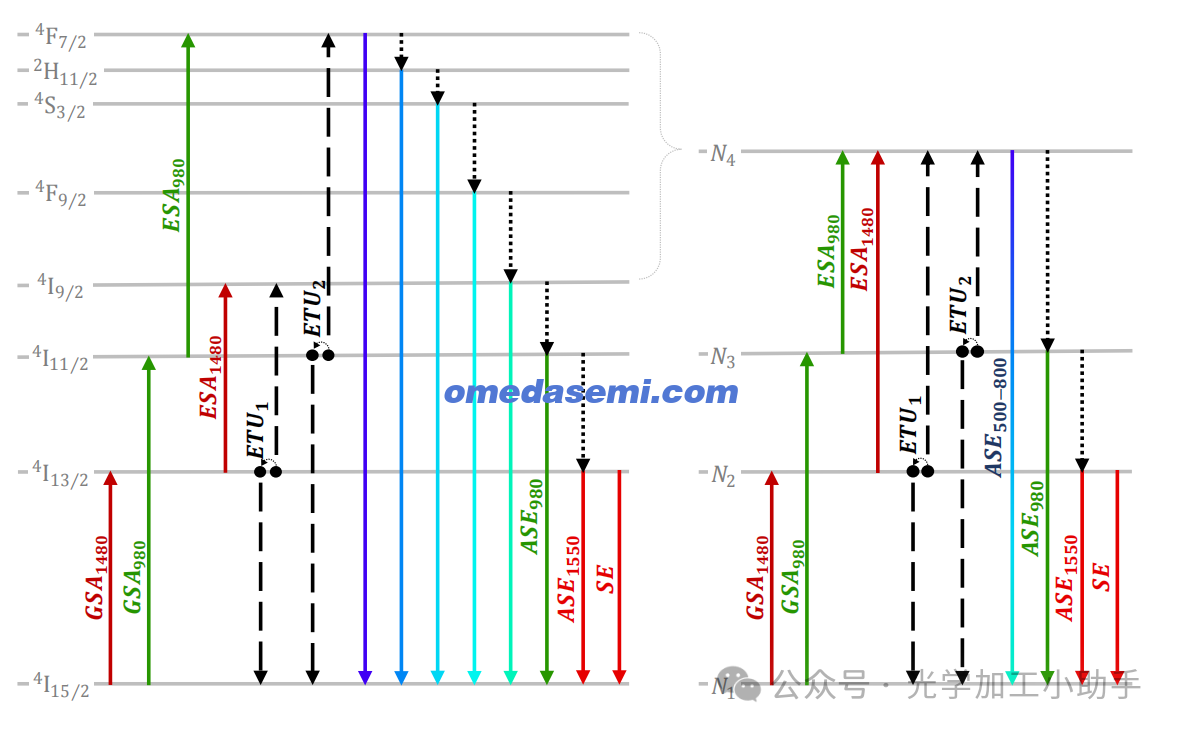

图1. 左图:铒能级图。右图:有效的四能级示意图。

为了用紧凑的波导替代光纤进行光放大,需要增加波导中掺杂物的浓度。因此,依赖于离子浓度的能量交换机制,如激发态吸收(ESA)、铒离子的猝灭和能量传递上转换(ETU),开始发挥重要作用[9-11]。为了考虑这些效应,我们基于[12]的研究开发了一个EDWA模型。

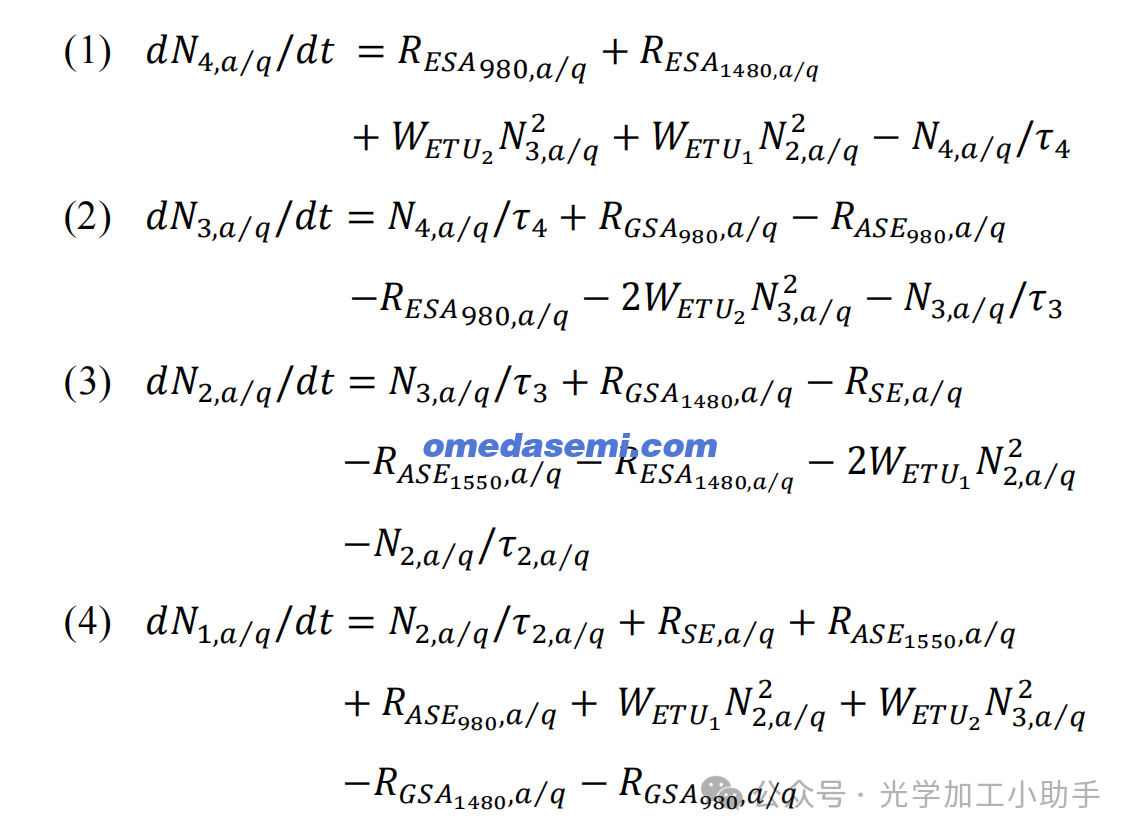

在该模型中,铒离子被视为一个有效的四能级系统,如图1所示。各能级的激活或猝灭种群由以下速率方程控制:

其中,RSE、RGSA和RESA分别表示受激发射、基态吸收和激发态吸收过程的速率。WETU是不同ETU跃迁的ETU宏观系数。下标a/q表示激活或猝灭的离子种群。发射和吸收速率又依赖于泵浦光功率和信号光功率。当上述速率方程与描述光功率沿波导传播的方程[13]耦合时,它们使得能够模拟放大过程,并计算EDWA的增益和噪声等重要参数

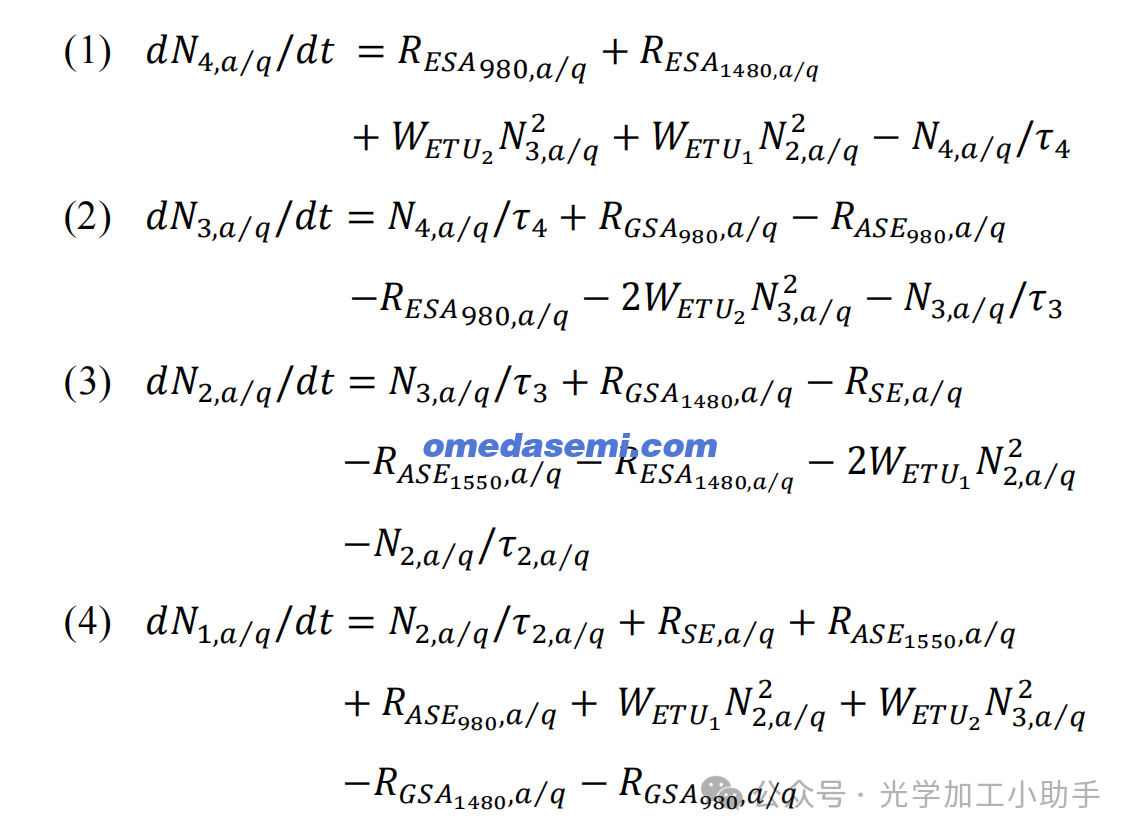

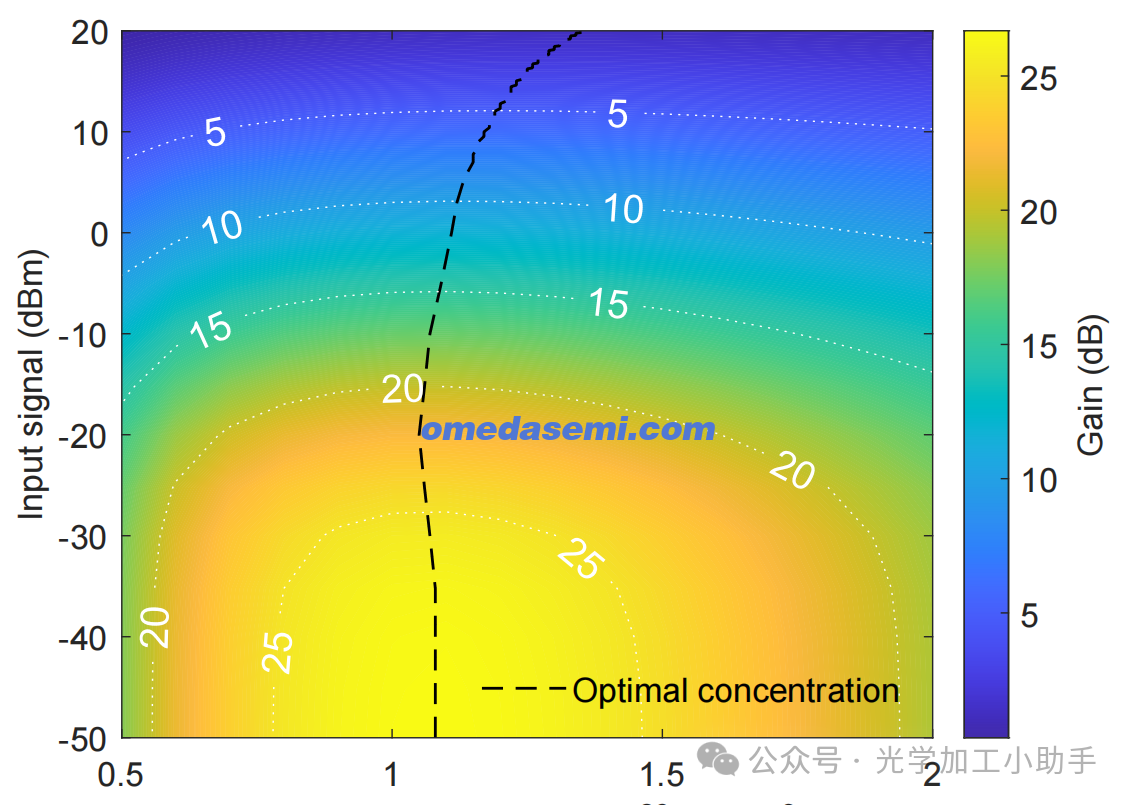

图2. 使用该模型计算的增益示例,增益作为输入信号和铒掺杂浓度的函数,对于1485 nm的1×300 mW单向泵浦和1550 nm的信号波长。选择的1.5x10²⁶离子/m³浓度在高输入功率下提供接近最大值的增益,并且在较低输入功率下增益对铒浓度的依赖性较低,导致在所选浓度附近增益较为平坦。

该模型能够研究泵浦波长、激发态吸收(ESA)和猝灭对放大器性能的影响。此外,它提供了一种方法来确定给定输入信号下的最佳铒掺杂浓度,适用于单向和双向泵浦配置,如图2所示,针对1480 nm单向泵浦。这些信息对于根据目标应用设计和优化EDWA至关重要。

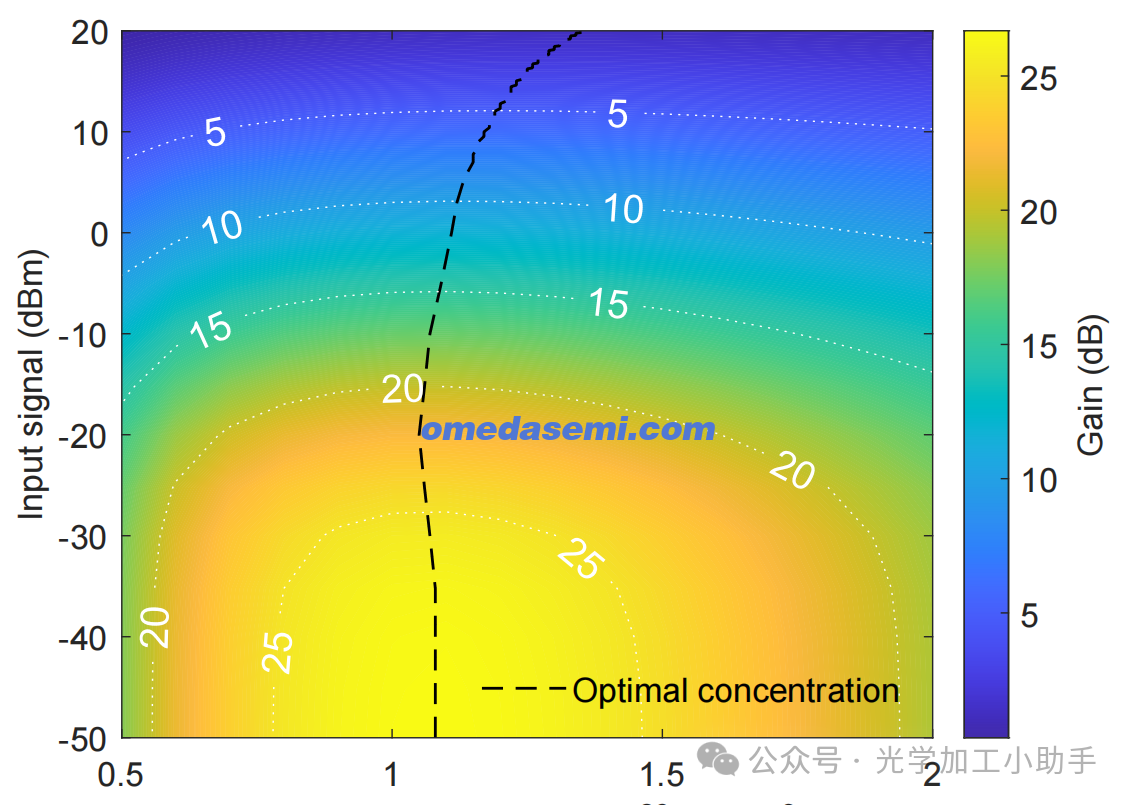

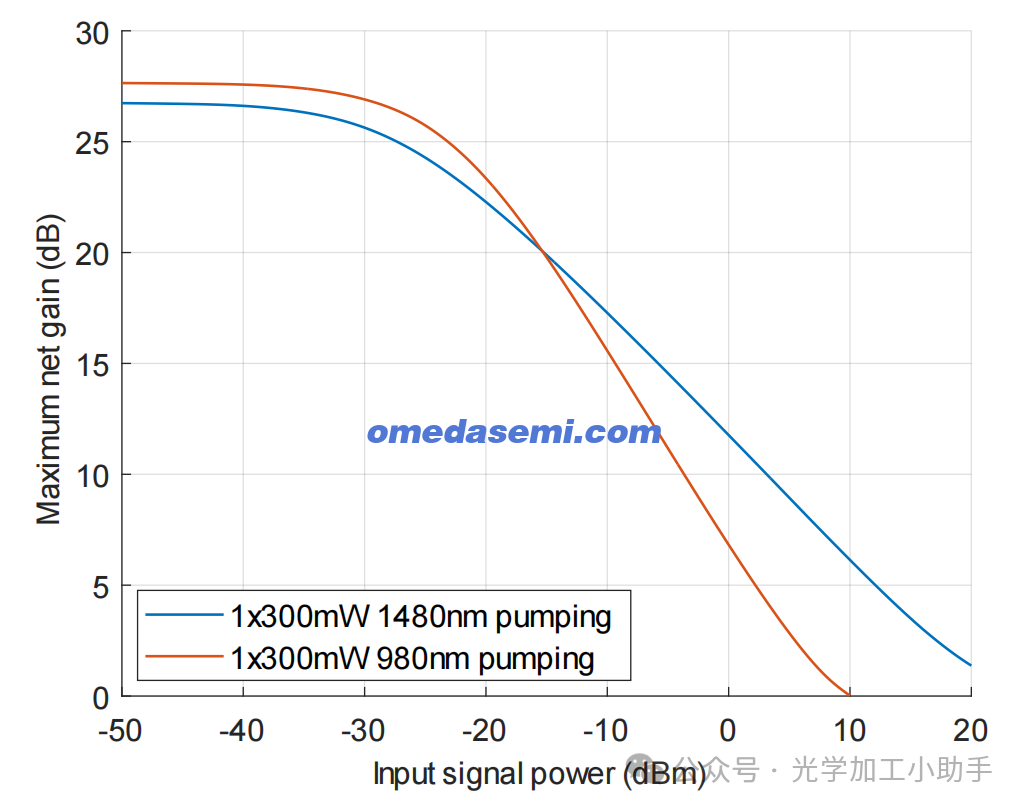

图3中的仿真结果表明,对于1480 nm泵浦波长,相比980 nm泵浦波长,增益更高,这是由于在较高输入功率(大于-15 dBm,30 µW)下,980 nm波长处的强激发态吸收(ESA)。尽管980 nm泵浦显示出更好的小信号增益,但其增益比1480 nm泵浦饱和得更快。本研究中的理论分析有助于确定制造PICs的最佳参数。

图3. 最大增益与输入信号功率的比较,波长为1550 nm,对于980 nm和1480 nm单向泵浦,泵浦功率为1x300 mW。

III. 芯片及集成组件的介绍

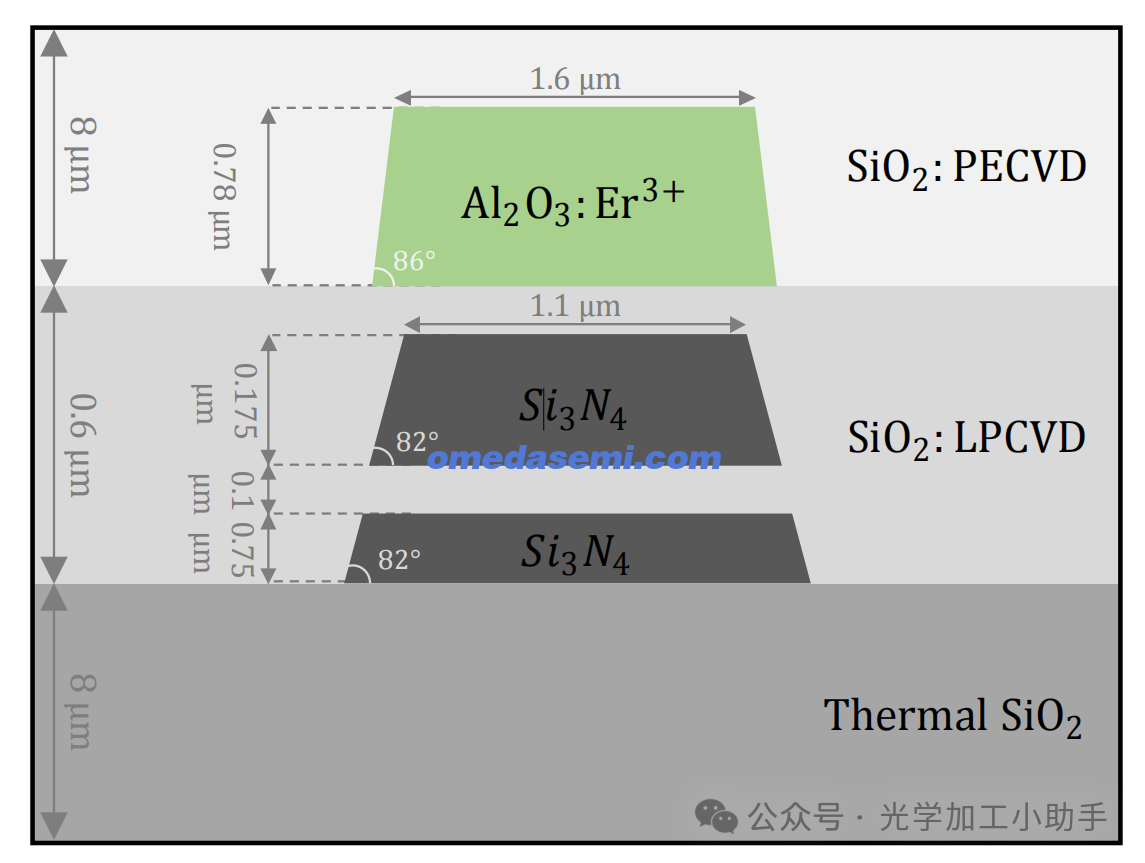

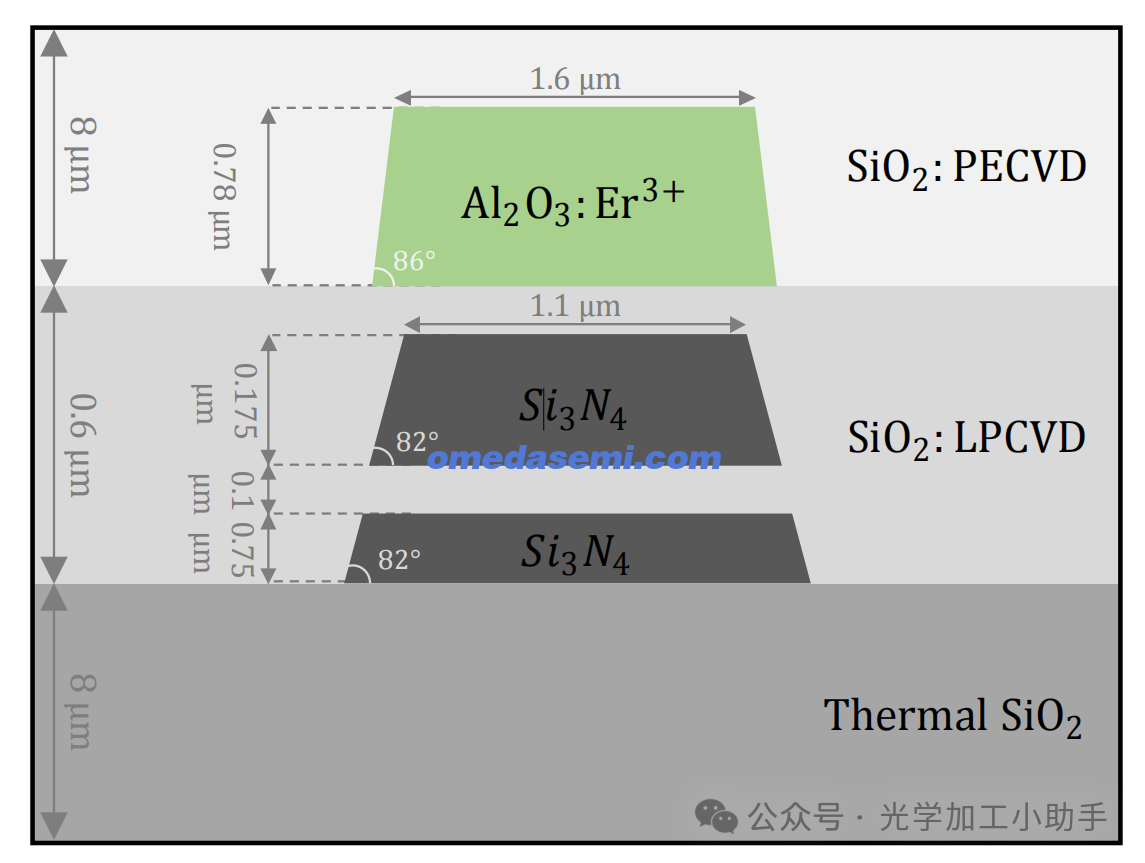

图4. 制造过程中沉积的不同层的示意图。

芯片的整体结构如图4所示。所制造的芯片基于10厘米直径的硅片(SiO2),采用8 μm厚的热氧化物(热SiO2)层作为基底。首先沉积、图案化两层氮化硅(Si3N4),并通过LPCVD SiO2进行包覆,由LioniX International制造,得到非对称双条纹(ADS)波导[14]。然后,通过RF磁控溅射将掺铒铝土矿(Al2O3:Er3+)层垂直集成,并使用电子束光刻在MESA+ Nanolab洁净室设施(特温特大学)中进行图案化。最后沉积PECVD SiO2层作为包覆层,以保护Al2O3:Er3+波导。此沉积方法可在晶圆规模上实现,能够大规模增加EDWA的生产量。

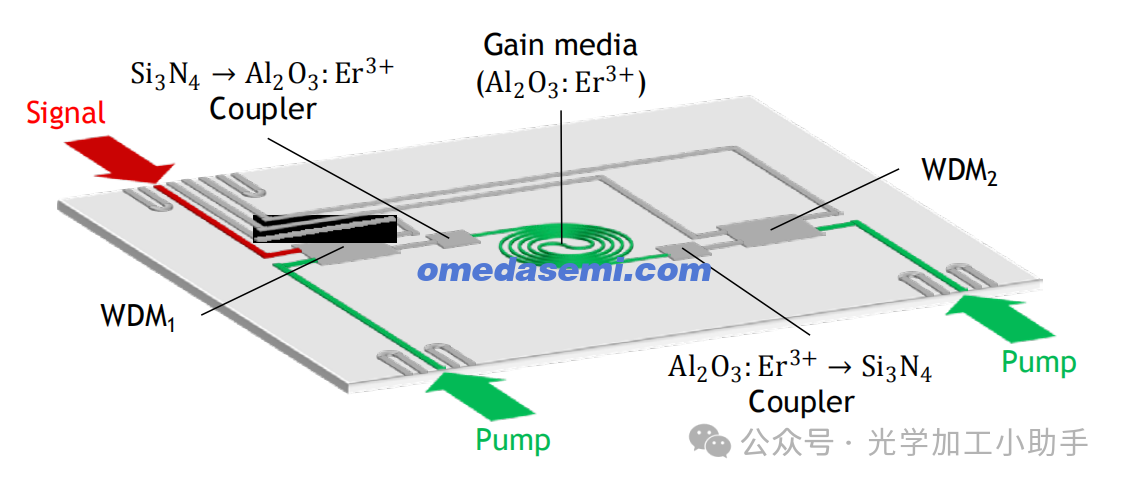

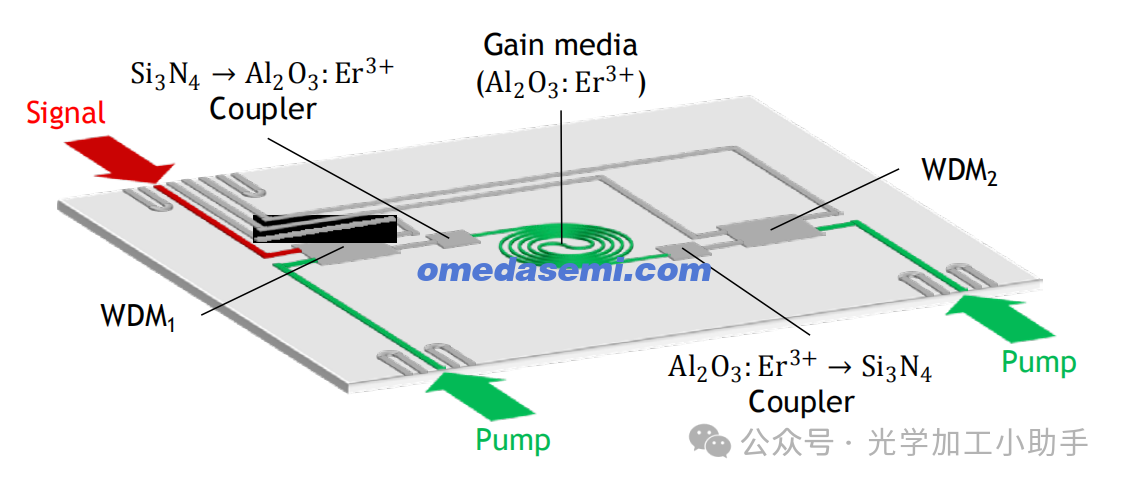

两个多路复用器(WDM)被集成在Si3N4层上,用于将待放大的信号与泵浦信号合并,如图5所示。为了减少耦合损失,在芯片的输入和输出端添加了绝热过渡或“锥形结构”。这些锥形结构使得波导宽度逐渐变化,以匹配引导模式的直径与注入光纤模式的直径,在我们这里为1550 nm下约10.4 μm。两种材料之间的过渡是通过单片集成的垂直耦合器[15]来实现的,如图5所示,位于WDM输出端和增益介质输入端之间。

图5. 显示芯片上所有组件的混合集成芯片示意图。

在该项目中,制造了两块包含16个光子集成电路(PIC)的晶圆。每个PIC都进行了表征,以识别那些具有良好放大性能的芯片。性能最佳的PIC随后被封装在一个53 x 45 x 11 mm³的封装中。芯片的输入和输出信号通过保持偏振的光纤阵列进行注入和收集。泵浦由两台单模激光二极管提供,每台激光二极管在1485 nm时输出550 mW,通过自由空间耦合注入芯片。封装好的PIC的照片见图6。

图6. 封装好的PIC照片,光纤阵列附加在其一个面上,用于信号注入和收集。泵浦二极管通过自由空间耦合与PIC耦合。

该PIC封装的紧凑设计使得在泵浦和芯片之间集成了一个隔离器。封装包括输入和输出波导两端的环形结构,用于在使用光纤阵列时估算耦合效率。芯片与光纤阵列之间的耦合效率测量接近60%。然而,泵浦二极管与芯片之间的耦合效率无法直接测量,因为在这种情况下不能使用环形结构。为了解决这个问题,我们测量了芯片输出端的剩余泵浦功率,并将其注入EDWA模型中,通过数值方法估算芯片中的泵浦功率。估算结果表明,泵浦二极管与芯片之间的耦合率为60%。

对该封装的初步测量显示,泵浦二极管的光谱发生了展宽,且在最大功率下损耗为30%。这两个观察结果表明,注入面上的反射干扰了二极管的正常工作。因此,未来的封装中考虑在二极管与芯片之间添加隔离器或抗反射涂层。预计这一修改将通过减少反射并提高二极管与芯片之间的耦合效率,从而改善放大器的性能。

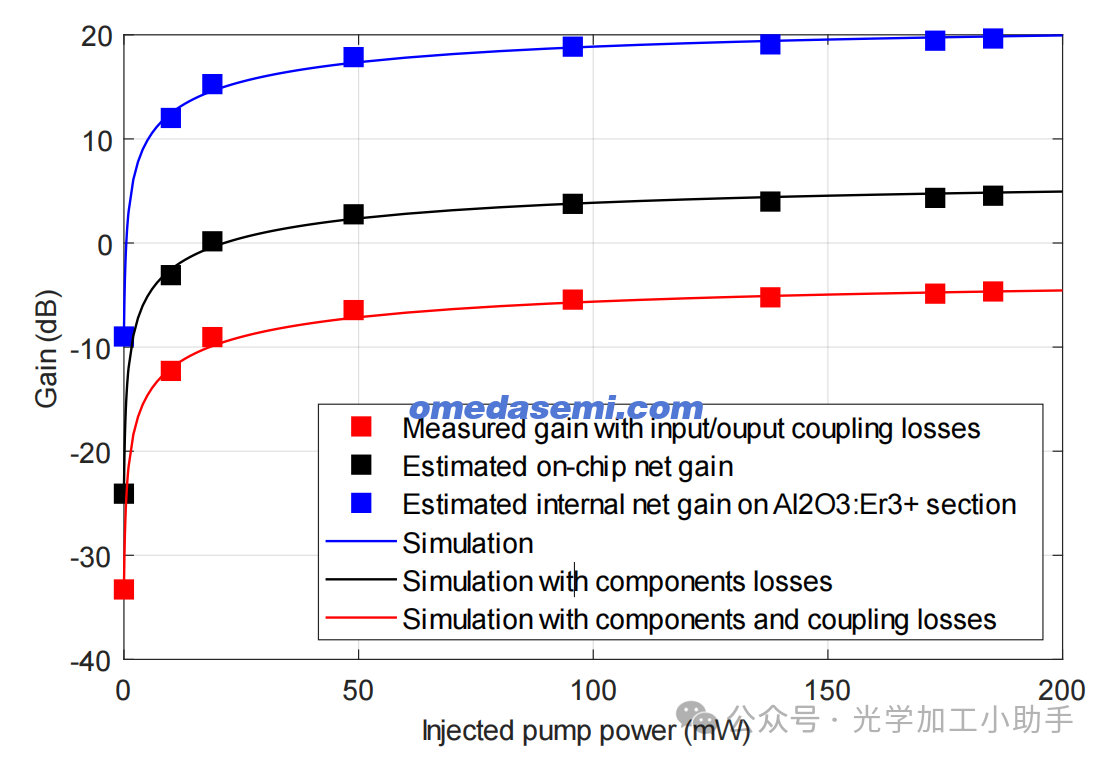

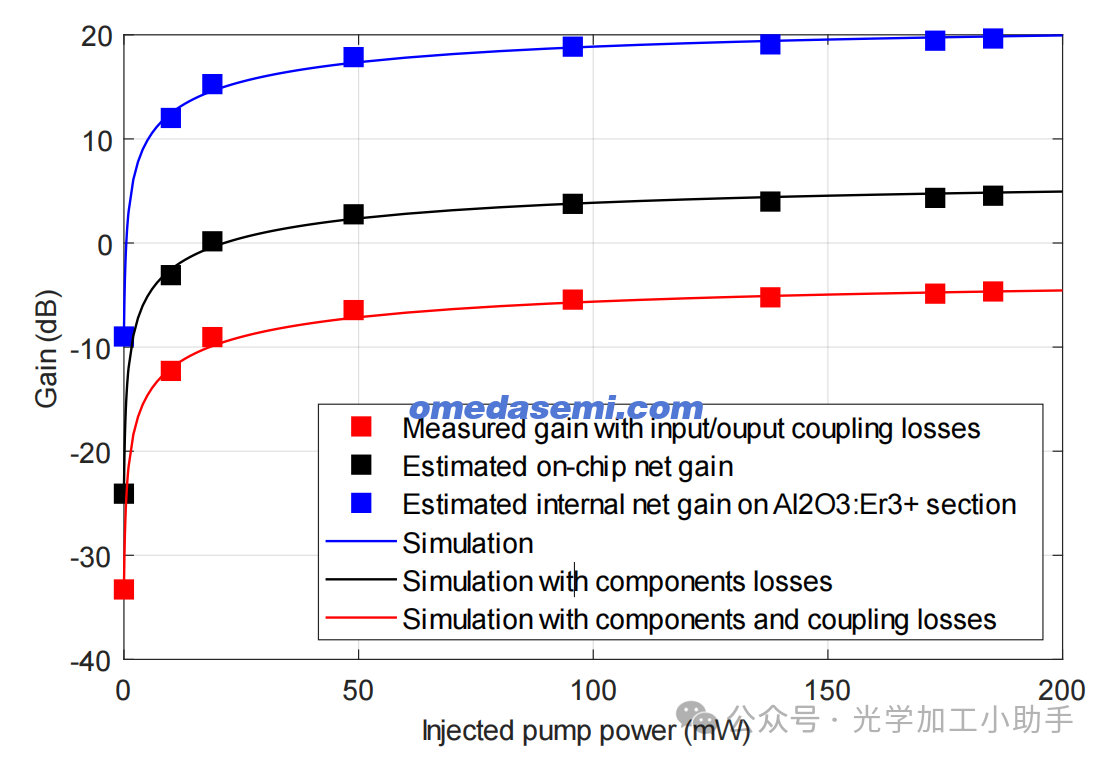

对混合集成芯片的性能测量(使用未封装的样品)表明,去除估算的耦合损耗后,芯片的最大净增益为4.5 dB,最大输出功率为7.3 mW(8.6 dBm)。这是在1550 nm信号下,通过1485 nm的单向泵浦在7 cm增益介质(掺铒浓度为1.5×10²⁶离子/m³)上实现的。

图7. 在7厘米Al2O3:Er³⁺波导中,输入信号为1550 nm、0.3 mW,掺铒浓度为1.5×10²⁶离子/m³时,注入泵浦功率(1485 nm单向泵浦)与实验增益和模型增益的比较。

我们的混合集成芯片结构相当复杂,集成了两个Si₃N₄ WDM、两个垂直Si₃N₄ - Al₂O₃耦合器以及增益部分。对无源部分的传输光谱测量显示,WDM的传输峰值发生了意外的偏移,发现其位于1571 nm到1585 nm之间。这些波长的偏移,再加上通过不同组件的传播,导致增益介质输入和输出端的损耗。考虑到这些损耗,可以估算增益介质的输入和输出功率。

在图7中,我们展示了在修正损耗后的情况下,掺铒铝土矿部分的内部净增益随注入泵浦功率变化的情况。通过测量,可以推断出Al₂O₃:Er³⁺部分的最大内部净增益为19.6 dB,输出功率为27 mW。这对应于线性内部净增益2.8 dB/cm,符合[8]中最近报告的结果,并且高于[4-7]的结果。此外,所有结果都能很好地通过我们开发的EDWA模型复现。考虑到我们的芯片具有较短的增益介质长度,该设备在实现最先进性能方面显示出显著潜力[6]。

IV. 结论

总之,我们已制造并封装了一个包含Al₂O₃:Er³⁺光放大器和Si₃N₄多路复用器的光子芯片。我们展示了在1550 nm信号下,芯片输出的净增益为4.5 dB,从中可以推断出7厘米Al₂O₃:Er³⁺部分的内部净增益为20 dB,输出功率为27 mW。这些结果为使用该技术实现芯片级微波光子学应用和激光雷达检测开辟了重要前景。