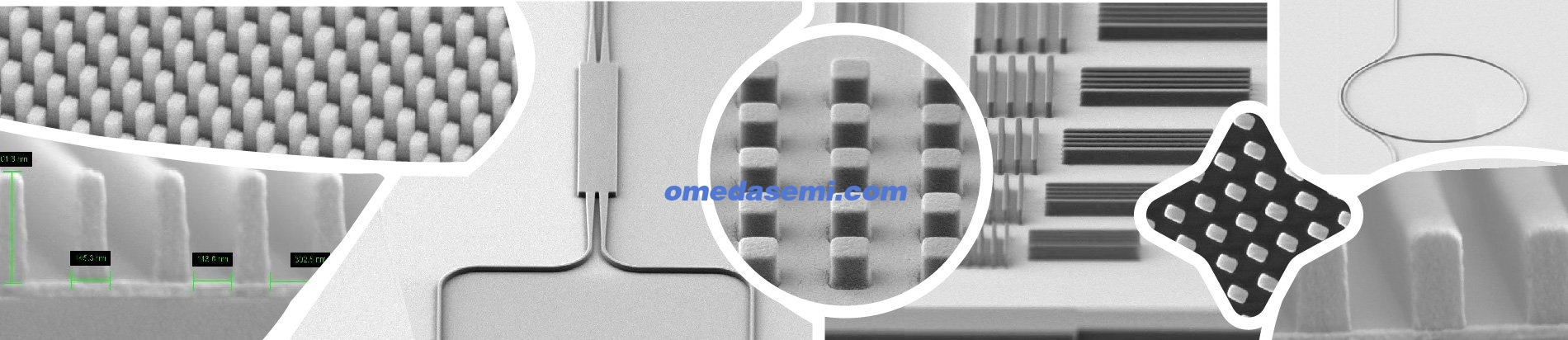

我们可以提供68寸DUV150nm紫外曝光加工服务

详细请点击此链接了解更多:68寸150nmDUV步进式Stepper曝光加工

步进机或晶圆步进机是一种用于制造集成电路(IC) 的设备。它是光刻工艺的重要组成部分,光刻工艺在制造芯片的硅晶片表面创建数百万个微观电路元件。它的操作类似于幻灯机或照相放大机。所制造的 IC 构成计算机处理器、存储芯片和许多其他电子设备的核心。

步进器是步进重复相机的缩写。

踏步机出现于 20 世纪 70 年代末,但直到 20 世纪 80 年代才普及。这是因为它正在取代一种早期的技术,即掩模对准器。对准器同时对晶圆的整个表面进行成像,从而在一次操作中生产出许多芯片。相比之下,步进机一次仅对一个芯片进行成像,因此运行速度要慢得多。当摩尔定律的无情力量要求使用更小的特征尺寸时,步进机最终取代了对准器。由于步进机一次仅对一个芯片进行成像,因此它提供了更高的分辨率,并且是第一种超过 1 微米限制的技术。添加自动对准系统减少了对多个 IC 进行成像所需的设置时间,到 20 世纪 80 年代末,步进机几乎完全取代了高端市场的对准器。

步进机本身被步进扫描系统(扫描仪)所取代,后者提供了额外数量级的分辨率提升。步进扫描系统的工作原理是仅扫描单个 IC 掩模的一小部分,因此需要比原始步进机更长的操作时间。步进扫描系统在 20 世纪 90 年代开始普及,并在 2000 年代基本普及。如今,步进扫描系统非常普遍,因此通常简称为步进机。 ASML的 PAS 5500 就是步进扫描系统的一个示例。

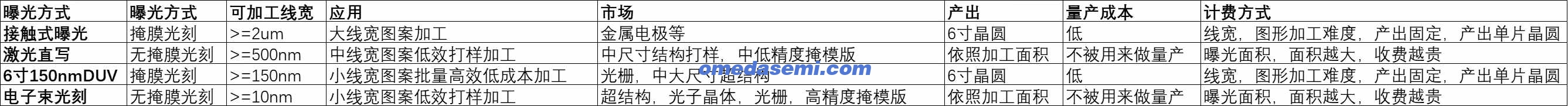

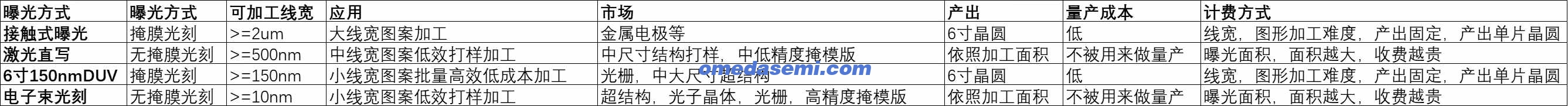

几种曝光方式的区别

步进式光刻的发展历史:

1957 年:电子电路小型化的尝试早在 1957 年就开始了,当时美国陆军钻石弹药引信实验室的Jay Lathrop和 James Nall 获得了一项光刻技术 US2890395A 专利,该技术可用于沉积薄膜金属条,进而用于沉积薄膜金属条。连接陶瓷板上的分立晶体管。它还用于在二氧化硅(SiO 2 ) 层上蚀刻孔以微型制造二极管阵列。后来,1959年,拉斯罗普去了德州仪器公司,为杰克·基尔比工作,纳尔则加入了仙童半导体公司。 [ 1 ]

1958 年:基于他们的工作,仙童半导体公司的杰伊·拉斯特 (Jay Last)和罗伯特·诺伊斯 (Robert Noyce)制造了第一台“步进重复”相机,该相机使用光刻技术在单个晶圆上重复相同的晶体管图案。 [ 1 ]

1959 年:(或者不迟于 1961 年); GCA 公司的 David W. Mann 部门成为第一家制造商业步进和重复掩模缩减设备(称为光中继器)的公司,该设备是现代光刻步进机的前身。 [ 2 ] [ 3 ]该公司后来被出售给GCA Corporation /Mann and Perkin Elmer。 [ 2 ]

1970 年: Cobilt 公司由来自德国和英国的三名工程师(来自 Kasper Instruments)和一名推销员Peter Wolken 创立。该公司制造了后来被称为晶圆步进机或光刻机的产品,当时被称为掩模对准机。 [ a ] [ 5 ]该机器的吞吐量为一次处理一个2 英寸宽的晶圆。 [ 4 ] : 2–3

Cobilt 也在海外进行贸易,并在亚洲(香港、韩国等)设有工厂,在欧洲最初由一家名为先进半导体材料(ASM) 的公司代表,该公司由荷兰的Arthur del Prado [ nl ]经营,该公司于 20 世纪 60 年代中期创立了ASML 。 [ 4 ] : 7

大约在 1971 年左右,Cobilt 被Computervision收购,后者已经实现了 Cobilt 机器的高度自动化。 [ 4 ] : 2–3

1973 年: Perkin-Elmer推出Micralign投影对准器。 [ 6 ] [ 7 ]它有助于减少导致低良率的缺陷芯片数量,并通过帮助降低芯片价格极大地促进IC行业的发展。

GCA 于 1975 年推出了第一台成功的步进机 DSW 4800。它可以达到 1 微米的临界尺寸,比当时的任何其他系统都要好。 [ 8 ]

步进机在光刻中的作用

集成电路 (IC) 是通过光刻工艺生产的。该过程从称为晶锭的大型高纯度圆柱形半导体材料晶体开始。从晶锭上切下薄片以形成圆盘,然后经过初步加工和处理以形成空白硅晶片。

将在 IC 上创建的电路元件以透明和不透明区域的图案复制在玻璃或塑料板(称为光掩模或标线)的表面上。晶圆上涂有一种称为光刻胶的感光材料。将掩模放置在晶圆上方,并通过掩模照射明亮的光(通常是紫外线)。暴露在光线下会导致抗蚀剂部分硬化或软化,具体取决于工艺。

曝光后,晶圆像照相胶片一样进行显影,根据曝光过程中各区域接收到的光量,使光刻胶在某些区域溶解。这些有光致抗蚀剂和无光致抗蚀剂的区域再现了掩模版上的图案。然后将显影后的晶圆暴露于溶剂中。溶剂蚀刻掉晶圆上不再受光刻胶涂层保护的部分中的硅。其他化学品用于改变裸露区域硅的电特性。

然后对晶圆进行清洁,重新涂上光刻胶,然后再次通过该过程,在硅上逐层创建电路。整个过程完成后,晶圆将被锯成单独的芯片,进行测试并包装出售。

对准器与步进器

在使用步进机之前,使用掩模对准器对晶圆进行曝光,从而一次性对整个晶圆进行图案化。这些系统的掩模将包含许多在掩模上图案化的单独集成电路。在每个步骤之间,操作员将使用显微镜将晶圆与下一个要应用的掩模对齐。在 20 世纪 70 年代,对准器通常以一对一的放大倍数工作,这将晶圆上的细节数量限制为掩模上可以产生的任何细节。

随着特征尺寸的缩小,遵循摩尔定律,这些复杂的多芯片掩模的构造变得非常困难。 1975年, GCA推出了第一台步进扫描相机,简化了掩模的制作过程。在该系统中,大规模生产了单母掩模(称为掩模版),因此它具有机械坚固性。这是通过摄影投影仪成像的,将投影图像缩小了 5 到 10 倍。该机构将十字线成像到照相板上,将十字线移动到另一个位置,并重复这个过程。结果是一个包含许多原始掩模版图案的精确图像的掩模。

GCA 继续开发硬件作为直接晶圆系统,无需从掩模版生产掩模,而是使用掩模版直接曝光晶圆。由于十字线的尺寸比最终图像大得多,因此可以提高分辨率,因为这以前仅限于掩模本身的分辨率。为了对整个晶圆进行图案化,掩模在晶圆表面上反复移动或步进。这要求步进机构极其精确,要求精确对准。对准过程通常是自动化的,消除了手动操作。由于每次曝光所需的时间与对准器中整个掩模的时间一样长,因此步进机的使用速度本质上比对准器慢,因此对准器仍然用于不需要更高分辨率的角色。

步进机的分辨率比对准器提高了很多倍,并且是第一个允许小于 1 微米特征的系统。然而,摩尔定律的无情推动将行业推向了这样的境地:即使投影系统中可能的最大放大倍数也不足以继续缩小特征尺寸。这导致了 1990 年步进扫描系统的推出,该系统将步进系统与扫描仪相结合,一次仅对掩模的一部分进行成像。这样做可以更好地聚焦掩模的微小部分,尽管它也使 IC 生产过程慢得多。截至 2008 年,步进扫描系统是高端半导体器件制造中使用最广泛的系统。

主要组件

典型的步进机具有以下组件:晶圆装载机、晶圆台、晶圆对准系统、掩模版装载机、掩模版台、掩模版对准系统、缩小透镜和照明系统。印刷在晶圆上的每一层的工艺程序由以计算机为中心的控制系统执行,该控制系统存储工艺程序、读取工艺程序并与步进机的各个子组件通信以执行程序指令。步进机的组件包含在一个密封室中,该室保持在精确的温度下,以防止由于温度变化而导致晶圆膨胀或收缩而导致印刷图案变形。该室还包含支持该过程的其他系统,例如空调、电源、各种电气组件的控制板等。

基本操作

硅晶片涂有光致抗蚀剂,并放置在装有许多晶片的盒或“船”中。然后将其放置在步进机的一个称为晶圆装载机的部分中,通常位于步进机的下部前部。

晶圆装载机中的机器人从晶圆盒中拾取其中一个晶圆,并将其装载到晶圆台上,在晶圆台上进行对准,以便稍后进行另一次更精细的对准过程。

每个芯片的电路图案包含在标线上用铬蚀刻的图案中,标线是一块透明石英板。步进机中使用的典型标线为 6 英寸见方,可用面积为 104 毫米 x 132 毫米。

各种掩模版,每种都适用于工艺中的一个阶段,包含在掩模版装载机的机架中,通常位于步进机的前上部。在晶圆曝光之前,机器人将掩模版装载到掩模版台上,并在此处进行非常精确的对准。由于同一掩模版可用于曝光许多晶圆,因此在曝光一系列晶圆之前将其装载一次,并定期重新对准。

一旦晶圆和光罩就位并对齐,晶圆台就会通过蜗杆或线性电机在 X 和 Y 方向(从前到后、从左到右)上非常精确地移动,从而承载晶圆,以便第一其上曝光的许多图案(或“镜头”)位于镜头下方,十字线的正下方。

尽管晶片在放置在晶片台上之后进行对准,但是这种对准不足以确保要印刷到晶片上的电路层与已经存在的先前层完全重叠。因此,每个镜头都使用位于每个最终 IC 芯片图案中的特殊对准标记进行对准。一旦完成这种精细对准,镜头就会被来自步进机照明系统的光曝光,该光穿过标线,穿过缩小透镜,到达晶圆表面。处理程序或“配方”决定曝光的长度、使用的掩模版以及影响曝光的其他因素。

每个镜头都位于晶圆上的网格图案中,并随着晶圆在透镜下来回移动而依次曝光。当晶圆上的所有镜头都曝光后,晶圆装载机机器人会卸载晶圆,另一个晶圆将在平台上就位。曝光的晶圆最终被移至显影机,其中其表面的光刻胶暴露于显影化学品,根据光刻胶区域是否暴露于穿过掩模版的光,这些化学品洗掉光刻胶区域。然后,将显影后的表面进行光刻的其他处理。

照明和提高分辨率的挑战

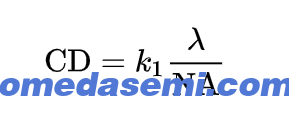

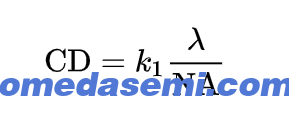

在晶圆表面产生越来越细的线条的能力的最大限制是曝光系统中使用的光的波长。随着所需的线条变得越来越窄,产生波长逐渐缩短的光的照明源已投入步进机和扫描仪中使用。传统光刻技术的替代方案是纳米压印光刻技术。 [ 9 ]曝光系统(例如步进机)解析窄线的能力受到用于照明的光的波长、镜头捕获以越来越宽的角度(称为数值孔径或NA),以及工艺本身的各种改进。这由以下等式表示:

是临界尺寸,或可解析的最细线,

是临界尺寸,或可解析的最细线,  是表示过程相关因素的系数,

是表示过程相关因素的系数,  是光的波长,并且

是光的波长,并且  是数值孔径。减少照明系统中的光波长可以提高步进器的分辨率。

是数值孔径。减少照明系统中的光波长可以提高步进器的分辨率。

二十年前, 【什么时候? ]汞光谱的“g 线”(436 nm)用于在采用汞灯作为照明源的步进机中创建 750 nm 范围内的线。几年后,采用汞灯紫外线“i-line”(365 nm)的系统被引入,以创建低至 350 nm 的线。随着所需的线宽接近并最终变得比用于创建它们的光的波长更窄,开发了各种分辨率增强技术来实现这一点,例如相移掩模版和用于操纵曝光光角度的各种技术以最大限度地提高镜头的分辨率。

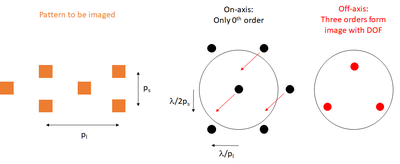

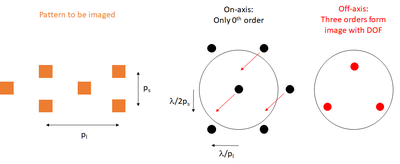

离轴照明作为分辨率的推动者。

然而最终,所需的线宽变得比使用汞灯所能达到的线宽更窄,并且在 2000 年代中期附近,半导体行业转向使用氟化氪(KrF)准分子激光器产生 248 nm 光的步进机。此类系统目前用于生产 110 nm 范围内的生产线。具有生产能力的步进机使用氟化氩 (ArF) 准分子激光器(发射波长为 193 nm 的光)可以解析低至 32 nm 的线条。尽管氟化物 (F2) 激光器可产生 157 nm 光,但由于功率低且会快速降解步进机中使用的光刻胶和其他材料,因此并不实用。

由于波长比这些激光器更窄的实用光源尚未出现,制造商一直寻求通过降低工艺系数来提高分辨率  。这是通过进一步改进在光穿过照明系统和掩模版时操纵光的技术以及改进在曝光之前和之后处理晶片的技术来实现的。制造商还推出了更大、更昂贵的镜头作为增加数值孔径的手段。然而,这些技术正在接近其实际极限,45 nm 范围内的线宽似乎接近传统设计所能实现的最佳线宽。

。这是通过进一步改进在光穿过照明系统和掩模版时操纵光的技术以及改进在曝光之前和之后处理晶片的技术来实现的。制造商还推出了更大、更昂贵的镜头作为增加数值孔径的手段。然而,这些技术正在接近其实际极限,45 nm 范围内的线宽似乎接近传统设计所能实现的最佳线宽。

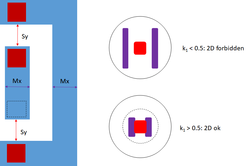

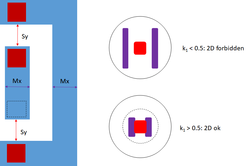

最佳照明依赖于图案。给定图案的最佳照明取决于图案。对于任意 2D 图案,传统照明就足够了  。然而,对于

。然而,对于  ,每个图案的照明受到限制。

,每个图案的照明受到限制。

限制学生位置。当接近分辨率极限时,与特定图案(具有相应颜色)的特定照明角度相对应的光瞳的特定位置对于其他图案来说是被禁止的。例如,对角线间距和水平+垂直间距是互斥的。

最终,必须使用其他照明源,例如电子束、 X射线或波长比可见光短得多的类似电磁能源。然而,为了尽可能推迟采用全新照明技术的巨额费用和困难,制造商转向了一种以前在显微镜中使用的技术,通过允许光线穿过来增加透镜的数值孔径。通过水而不是空气。这种方法称为浸没式光刻,是当前实用生产技术的前沿。它之所以有效,是因为数值孔径是光线进入镜头的最大角度和光线通过的介质的折射率的函数。当采用水作为介质时,它会大大增加数值孔径,因为它在 193 nm 处的折射率为 1.44,而空气的折射率为 1.0003。目前采用该技术的生产机器能够解析 32 nm 范围内的线条, [ 10 ] ,并且最终可能能够实现 30 nm 的线条。

扫描仪

现代扫描仪是步进机,通过在曝光期间沿彼此相反的方向移动标线台和晶圆台来增加每次拍摄中曝光区域(曝光场)的长度。曝光不是一次性曝光整个区域,而是通过“曝光狭缝”进行,该“曝光狭缝”与曝光区域一样宽,但仅为其长度的一小部分(例如 35x25 毫米区域的 9x25 毫米狭缝)。来自曝光狭缝的图像在曝光区域上被扫描。

显示扫描仪如何曝光晶圆部分的动画

这项技术有几个好处。可以通过从标线到晶圆较小的尺寸减小来曝光场(例如扫描仪上缩小 4 倍,而步进机上缩小 5 倍),同时允许场尺寸远大于使用光刻胶曝光的场尺寸。典型的步进器。此外,在投影狭缝的图像通过的区域中,可以优化投影透镜的光学特性,而在该区域之外的光学像差可以忽略不计,因为它们不会影响晶圆上的曝光区域。

成功的扫描需要在曝光期间移动的掩模版和晶圆台之间极其精确的同步。实现这一目标面临许多技术挑战。

Stepper makers: