#soi晶圆 #Cavitysoi晶圆 #FDSOI晶圆 #厚膜SOI晶圆 #热氧化硅片

摘要:超越65纳米FD-SOI、28纳米FD-SOI和22纳米FD-SOI生产技术,SmartCutTM的开发支持先进的FD-SOI和低温SOI技术路线。报告了超薄SOI和BOX材料的研发,包括4纳米SOI和15纳米BOX层,性能接近生产级(SOI层厚度变化在晶圆和器件尺度上,SOI层缺陷密度)。为了支持3D顺序集成,展示了在低温下(低于500°C)使用SmartCut技术的层转移,这为成本效益的选项提供了道路。最佳的SOI层厚度可变性表现(相当于外延大体积)在器件尺度上得到证明。此外,SOI和BOX层的厚度均匀性在晶圆级别上也得到了突出显示,从表面到晶体缺陷密度的层完整性已经符合开发级要求。

#全国产SOI晶圆定制加工 #468寸50nm-15um热氧片

库存片:

220nmSI高阻-3umSIO2-675umSI 6寸8寸 用于薄硅硅光

3000nmSI高阻-3umSIO2-675umSI 6寸8寸 用于厚硅硅光

#尺寸4-8寸

#最小起订量1片

#热氧层厚度范围50nm-15um

#膜厚精度最高精度+-5nm

#厚膜SOI-减薄抛光工艺600nm到微米级,加离子束精修,超级高精度膜厚均匀性

#CavitySOI-带空腔SOI晶圆,光刻显影刻蚀键合制作SOI一条龙

#FDSOI -最薄顶层10nm,特殊工艺精修,粗糙度小,膜厚精度高

普通超薄:SMARTCUT+离子束精修

超级超薄:EPI+SMARTCUT+离子束精修

#超平硅片-TTV500nm

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,6寸DUVKRF电子束光刻等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

文章名:Advanced FD-SOI and Beyond Low Temperature SmartCutTM Enables High Density 3-D SoCApplications作者:W. SCHWARZENBACH , B.-Y. NGUYEN, L. ECARNOT, S. LOUBRIAT, M. DETARD, E. CELA,C. BERTRAND-GIULIANI, G. CHABANNE, C. MADDALON, N. DAVAL, AND C. MALEVILLE单位:Soitec, 38190 Bernin, FranceI.引言

在智能手机时代之后,物联网(IoT)、可穿戴电子设备和汽车行业成为半导体市场增长的主要驱动力。为了实现复杂的、微型化的、超低功耗和高度可靠的电路,并保持足够的性能和成本效益,基于超薄埋氧化物(BOX)的平面完全耗尽硅上绝缘体(FD-SOI)技术通过28FD和22FD技术展示了其优势和能力【1】。

最近,瑞萨的FD-SOI验证了SOTBTM能量采集芯片组(超薄BOX,厚度达到15nm),验证了其极低功耗的性能,包括20µA/MHz的低活动电流和150nA的深度待机电流【2】。

为了支持摩尔定律的进一步演进,超越现有的二维技术,研究人员正在开发先进的硅上绝缘体(SOI)工艺,以追求从平面设备到三维集成的数字化路线图。三维集成将有助于解决几个挑战:集成多种类型的设备,包括专用组件,持续改进占位面积,以及优化性能和成本【3】。

封装和顺序集成是三维集成中需要考虑的两种选项。顺序集成非常有吸引力,因为它可以在不进一步减小单个器件尺寸的情况下,通过提高每颗芯片的设备密度来增加电路功能。然而,三维顺序集成的一个最关键的挑战是过程热预算的管理【4】。上层器件的热预算需要降低,以避免对下层器件、互连和连接界面的退化【5】。

与此同时,大多数已报道的研究提出通过SOI晶圆键合和研磨工艺转移硅层,以支持上层器件的制备。它利用SOI层薄膜的均匀性和晶体质量来驱动转移硅层的质量,但这带来了与完整SOI晶圆消耗相关的成本影响。为了利用SmartCut工艺在降低成本的情况下转移高质量、高度均匀的晶体层,正如在散装和设备晶圆上展示的那样【4】, 我们提出使用一种新的低温SmartCut工艺,作为三维集成的替代选项。

II. 从传统的FD-SOI到先进的SOI和3D集成

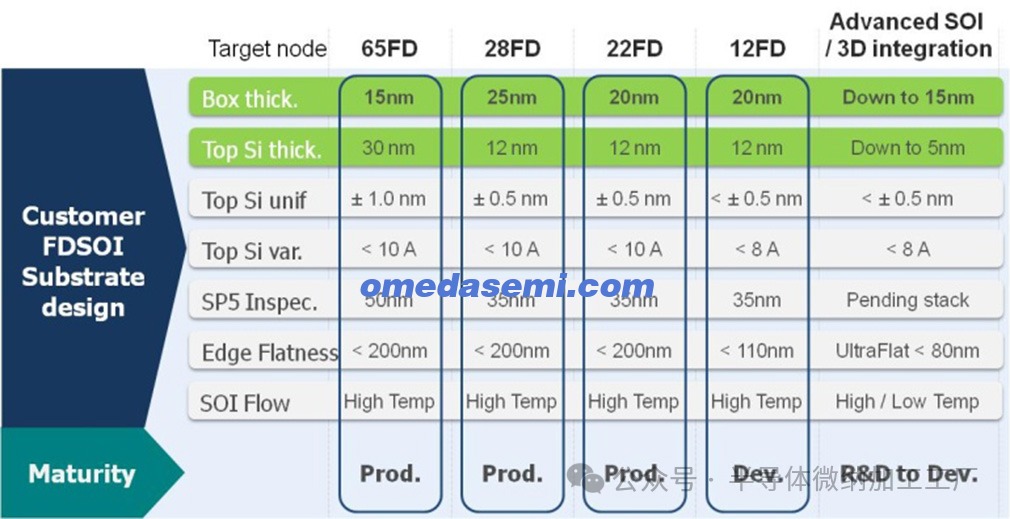

图1. Soitec数字SOI衬底产品组合。

图1展示了Soitec数字SOI产品和晶圆规格组合如何推动CMOS技术的扩展。从65FD到12FD技术节点,该组合基于无应变的超薄SOI和BOX层,具有适应的晶体取向。BOX层的厚度在15到25纳米之间变化。精确的硅厚度控制要求SOI层的厚度变化低至+/−5埃,这在大规模生产模式中已经得到了证明。对于12FD以下的先进技术节点,超薄的BOX和/或SOI层,始终保持SOI和BOX厚度变化的严格控制,正在开发阶段提出。表面缺陷检测的阈值需要根据SOI和BOX层的厚度进行调整,因为在超薄层上堆叠的反射率非常敏感【6】。超平整的晶圆特性有助于支持先进的光刻要求。这种先进的SOI不仅适用于厚度降低到15nm的BOX层,还适用于5nm范围内的超薄SOI层。虽然类似的结果最近已被发布【7】【8】,本文展示了验证基板性能和兼容性的最新结果,符合集成级要求。

低温层转移支持3D顺序集成。作为输入,在考虑到600°C的热限制后【9】, 已经证明了最大处理温度为525°C的设备,其性能与现有的传统高温硅技术相一致【5】【10】。其他研究强调,3D顺序顶部MOSFET制造的热预算限制必须为500°C【4】【11】。因此,我们研究了低温层转移的使用,以符合上述500°C的最大要求,并提供极薄、均匀和平滑的SOI层。本文报告了我们在裸处理材料上的转移演示结果。

III. SMARTCUT 实现超薄层和 3D 集成

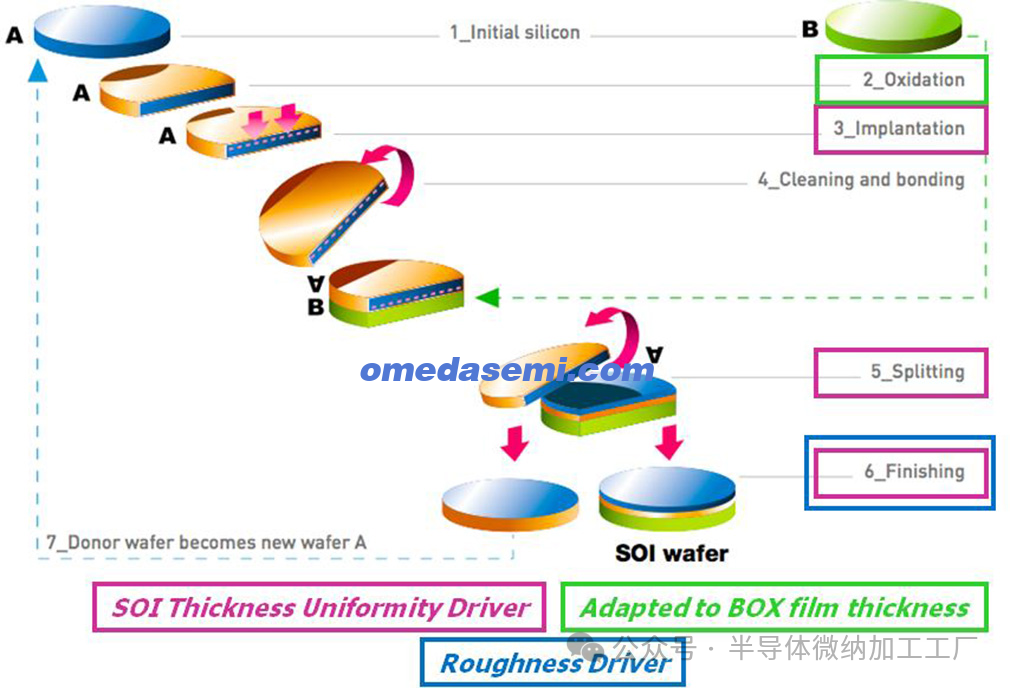

图 2. 用于 FD-SOI 衬底准备的 SmartCut 过程流程。

如图 2 所示,适用于 FD-SOI 衬底准备的 SmartCut 过程已被广泛报道【12】。该过程基于将经过植入且无缺陷的供体衬底与承载衬底进行键合,并需要包括植入和热处理步骤的广泛优化,以转移极为均匀且超薄的 SOI 层至超薄的 BOX 层。此专门的 FD-SOI 流程考虑了高温平滑选项,用于衬底处理,提供超薄的 SOI 和 BOX 层,且具有极低的粗糙度,符合 Mullins-Herring 表面扩散模型【13】。这种表面粗糙度与设备尺度上的最佳 FD-SOI 厚度变化相关。为了测量设备尺度上的 SOI 厚度变化,还开发了专用的差分反射率测量 (DRM) 测量技术【14】。对于本文报道的超薄 SOI 和 BOX 层,DRM 测量波长相较于传统表面粗糙度来说,更适合评估通道厚度(因此也是电晶体)变化。

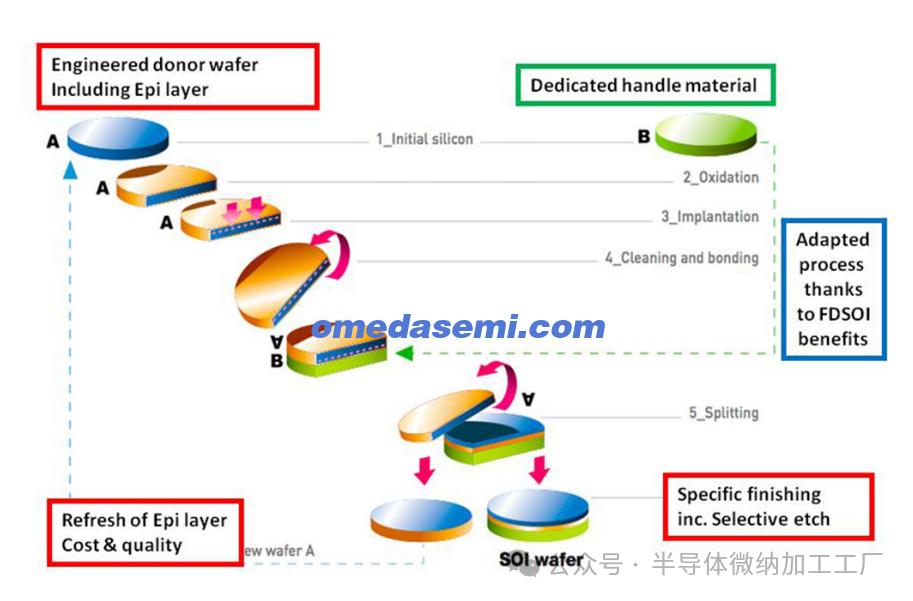

图3:适用于3D集成的SmartCut工艺流程

对于 3D 集成,SmartCut 过程(图 3)经过调整,以便在低温下转移符合完全耗尽要求的超薄层,特别是在设备尺度上的优异变化性。此过程选项包括使用工程化的外延处理供体晶圆。常规散装材料上的外延工艺允许创建第一层硅-锗层,在 SmartCut 分裂后用作刻蚀停止层。然后,根据 SOI 薄膜厚度目标定义的硅层被外延生长。植入、表面处理、键合(在散装承载材料上)和分裂工艺步骤,都符合低温要求,并受益于常规 FD-SOI 经验。后处理工艺包括选择性蚀刻以恢复 SOI 层,外延驱动的最终厚度均匀性和粗糙度【15】。

IV. 高级 SOI 的超薄 SOI 和 BOX

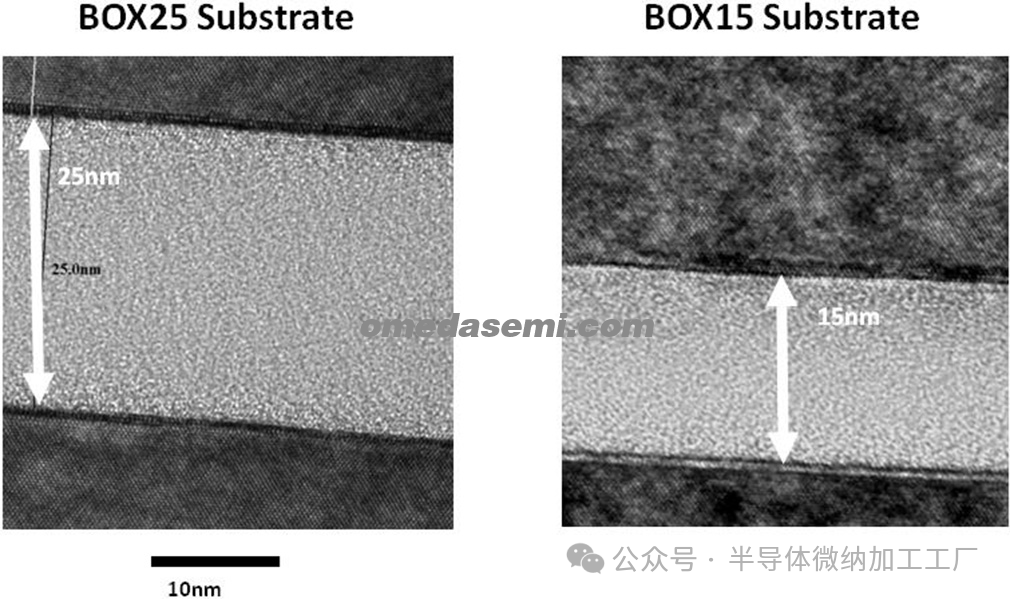

图 4. TEM 横截面,具有 25nm (左) 和 15nm (右) BOX 层的 FD-SOI 晶圆。

通过 FD-SOI 工艺流程的优化,包括氧化生长、清洁等步骤,以及 SOI 完成过程中的高温处理【16】,可以管理 BOX 的演变,以提供范围广泛的最终厚度,最低可达 15nm(图 4 中的透射电子显微镜(TEM)横截面)或更低【7】。通过结合优化的工艺步骤,包括植入、分裂、平滑和薄化,能够制备厚度低至 4nm 的 SOI 层。图 5 展示了这种层的典型 TEM 横截面,显示在本征和埋氧化层之间的 SOI 原子晶格少于 10 个【8】。

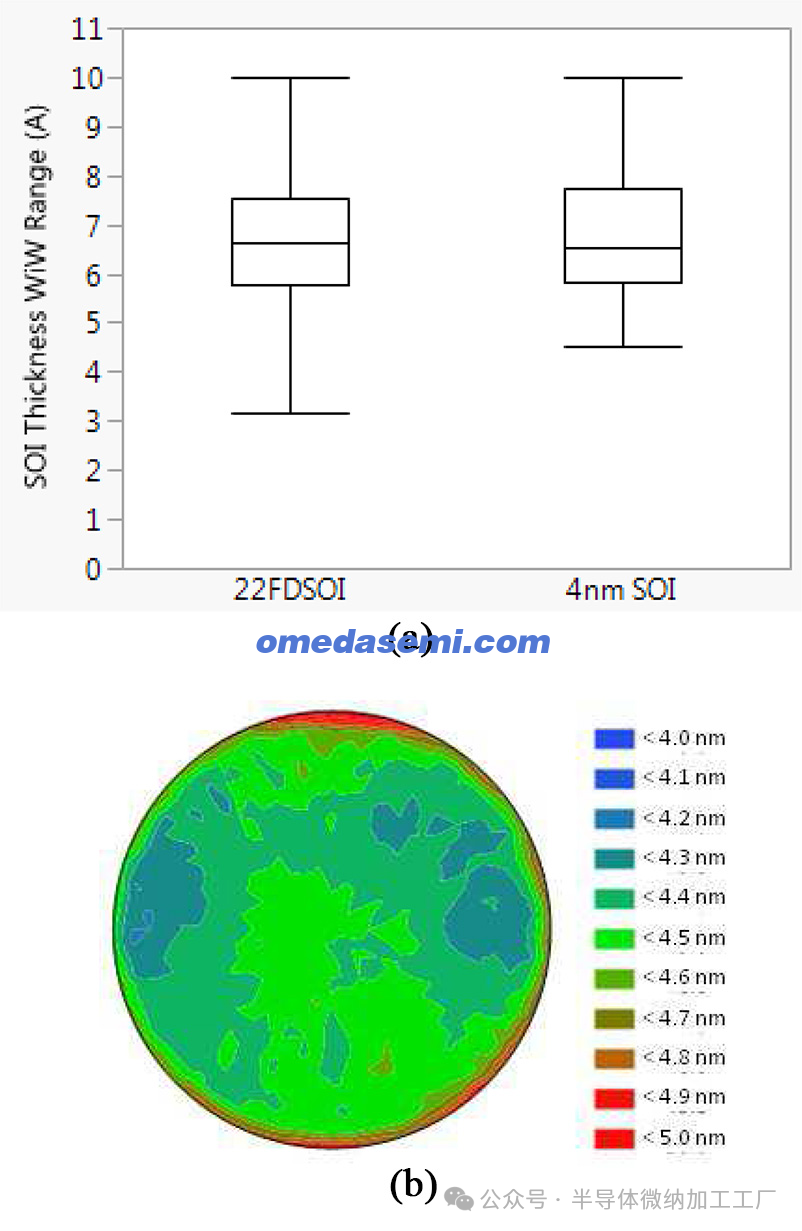

除了晶圆级的层厚度外,晶圆内和器件尺度上的 SOI 变化已知对晶体管 Vt(阈值电压)变化至关重要【17】。因此,从 SOI 层变化的角度来看,图 6 和图 7 确认 4nm 厚的 SOI 层的性能与生产级 12nm 厚的 28FD-SOI 和 22FD-SOI 类似。关于晶圆内(WiW)SOI 厚度变化,图 6a 确认,在 4nm 厚样品上,WiW SOI 层范围与 12nm 厚 22FD-SOI 样品相似。通过椭圆偏振法测量,WiW SOI 厚度变化小于 1nm。

图6.(a):SOI晶圆内厚度范围,22FD-SOI与4nm SOI (A) 的比较。(b):在4nm SOI基板上的625个点的椭圆偏振仪厚度映射。

图6b展示了4nm厚SOI层的椭圆偏振仪高密度厚度映射,并确认了整个300mm晶圆表面的优秀产品一致性。

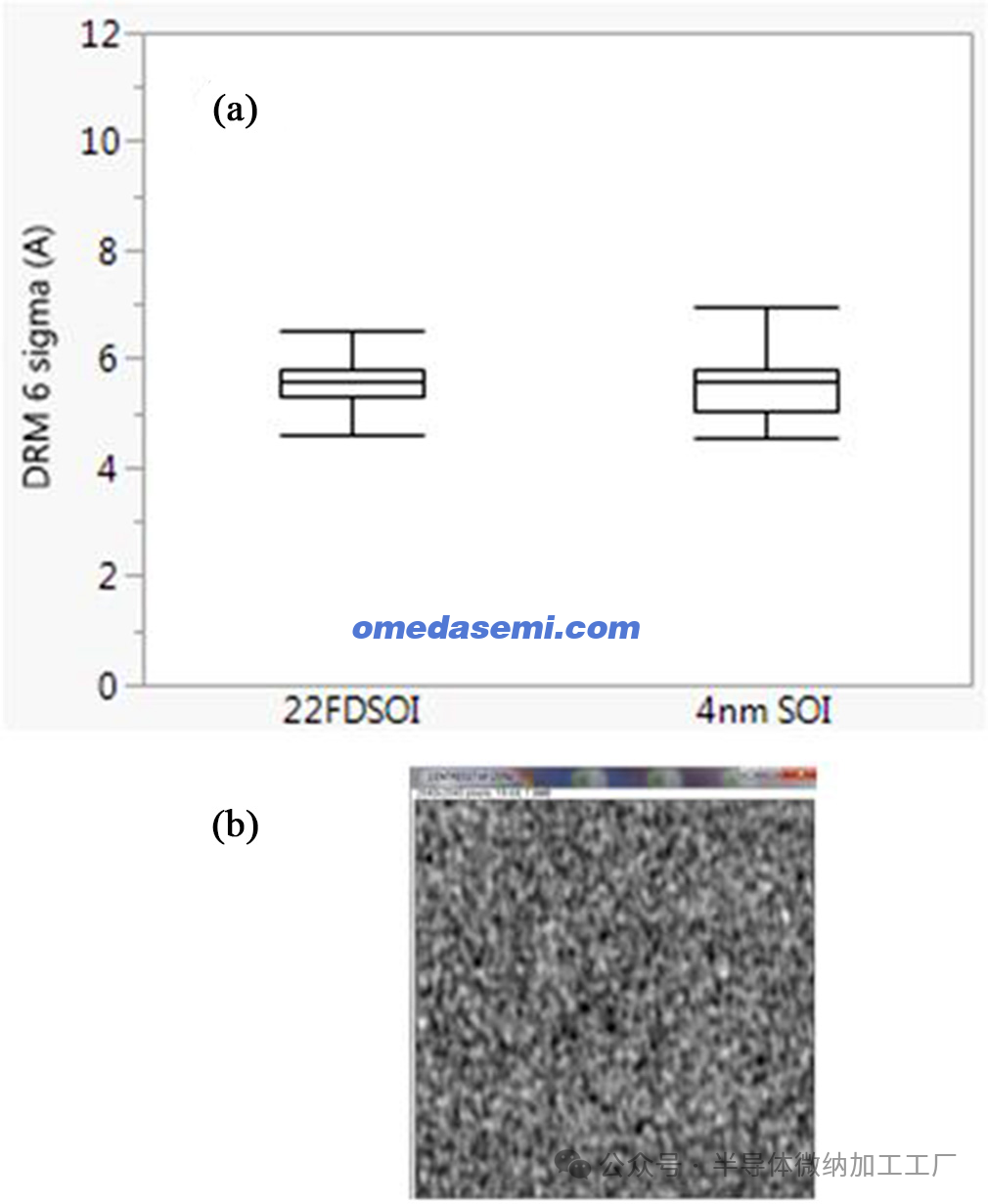

图7。4nm SOI DRM测量:(a) Sigma性能与22FD-SOI生产比较;(b) 典型的DRM 266 × 266 µm²扫描图像。

DRM测量允许通过6 sigma性能考虑设备尺度的厚度变化。图7(a)对比并验证了4nm厚SOI样品与22FD-SOI生产样品的局部SOI层厚度变化的相同测量结果。图7(b)展示了4nm厚SOI样品的典型DRM扫描图像。

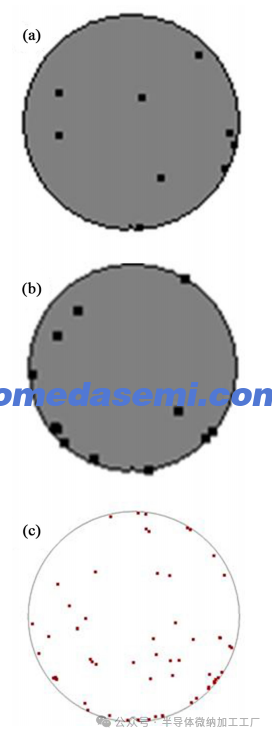

图8.(a) 4nm厚SOI SP5表面缺陷映射@50nm,(b) 3nm厚SOI SP5表面缺陷映射@60nm,(c) 4nm厚SOI + HF装饰表面缺陷映射。

除了SOI层厚度变化外,开发阶段的设备良率还需要考虑SOI层的完整性,因此需要关注表面缺陷性。图8展示了(a) 典型的KLA Tencor SP5 @ 50nm阈值映射,4nm厚SOI层;(b) 典型的KLA Tencor SP5 @ 60nm阈值映射(此检测限制由SOI和BOX堆栈的物理反射率驱动),3nm厚SOI层;以及(c) 典型的KLA Tencor SP2映射,经过30分钟HF装饰协议后的4nm SOI层。通过在0.05/cm²以下的缺陷密度,这些结果确认了适配的SmartCut过程如何实现超薄SOI层的高完整性。

V. 低温FD-SOI用于3D集成

通过工程化的供体准备、键合和选择性刻蚀完成,超薄SOI(12nm)和BOX(20nm)层被制备出来,无需高温平滑或牺牲性氧化过程。因此,后续的键合过程可以限制在典型的500℃下进行。

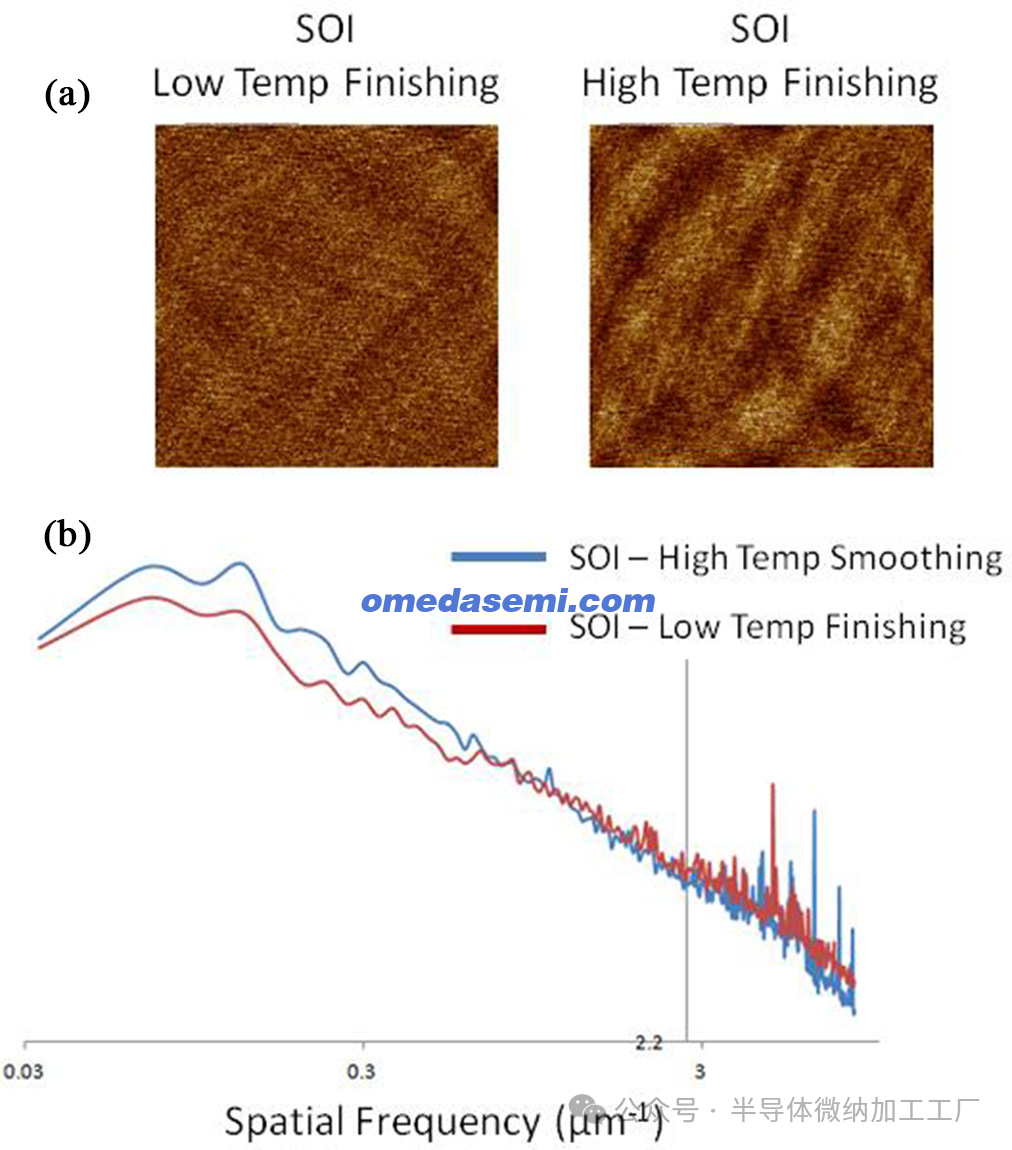

图9. AFM测量,(a)30 × 30 µm² 扫描,(b)PSD图,12nm SOI/20nm BOX,低温或高温完成处理。

除了低温工艺对于3D集成方案的好处外,我们还展示了SOI层厚度的变化,覆盖从器件到晶圆尺度的完整空间波长谱,这一变化受供体外延性能驱动,符合完全耗尽通道器件的变化要求。图9显示了原子力显微镜(AFM)粗糙度性能,通过30×30 µm²扫描(a)和功率谱密度(b)。在高温和低温工艺选项下,分别测得RMS值为1.0和0.9 Å。

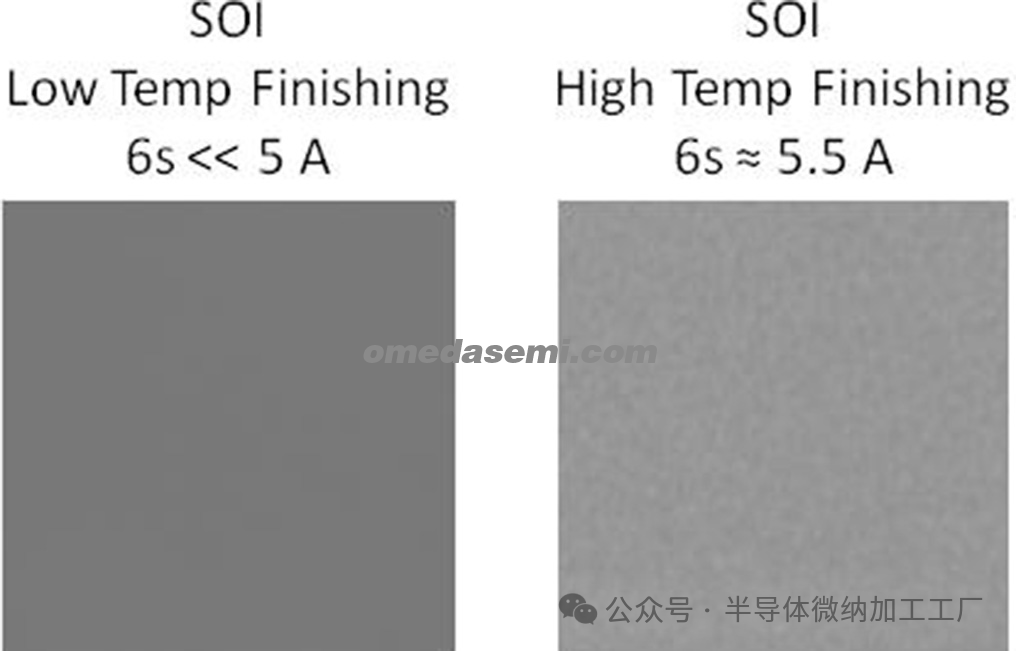

图10. DRM 266 × 266 µm² 扫描,12nm SOI/20nm BOX,低温(左)或高温(右)处理。

对于12nm SOI/20nm BOX样本的DRM测量,采用两种完成选项,旨在评估器件尺度SOI层厚度变化,确认低温工艺选项表现出色(6 sigma << 5Å)。

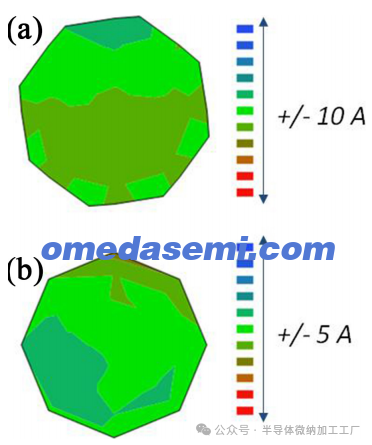

图 11. 41个椭圆偏振厚度映射(a)20nm厚BOX,(b)12nm厚SOI,与外延型轮廓标准化对比,12/20低温样本。

通过与先进FD-SOI相同的评估和开发路径,低温SmartCut也通过SOI和BOX层厚度均匀性进行了评估。图11显示了(a)BOX和(b)SOI层41点椭圆偏振厚度映射,采用12nm SOI/20nm BOX样本。得益于这种低温工艺,避免了高温对BOX层的影响,如[16]所述,BOX层的变化主要由热氧化生长驱动,从而实现晶圆内均匀性<<10Å。此外,SOI层厚度的变化主要由供体外延片上的外延性能驱动,得益于这种低温工艺。

图 12. KLA Tencor SP3 @ 65nm 阈值表面缺陷映射,12/20nm SOI 低温工艺。

图12显示了典型的KLA Tencor SP3 @ 65nm阈值缺陷映射,测量的是12/20低温样本,在研发阶段。此早期开发产品的缺陷密度已展示出低于0.1缺陷/cm²的性能。

VI. 结论

在先进的FD-SOI材料发展过程中,通过优化的SmartCut FD-SOI工艺,超薄SOI(最薄可达4nm)和BOX(最薄可达15nm)层已实现接近生产级的性能。为了支持3D顺序集成,通过适配的SmartCut工艺,实现了低温(<500°C)下的层转移。下一步的研究将通过在有图案化基板上进行低温层转移,确认该能力,并评估3DS器件的表现。