作者;Yaowen Hu 1,2 , Di Zhu 3,4 , Shengyuan Lu2, Xinrui Zhu2, Yunxiang Song 2, Dylan Renaud2, Daniel Assumpcao2, Rebecca Cheng 2, C. J. Xin 2, Matthew Yeh 2, Hana Warner 2, Xiangwen Guo 5, Amirhassan Shams-Ansari2,6, David Barton 2,7, Neil Sinclair2 & Marko Loncar

1State Key Laboratory for Mesoscopic Physics and Frontiers Science Center for Nano-optoelectronics, School of Physics, Peking University, Beijing, China. 2John A. Paulson School of Engineering and Applied Sciences, Harvard University, Cambridge, MA, USA. 3Department of Materials Science and Engineering, National University of Singapore, Singapore, Singapore. 4Quantum Innovation Centre (Q.InC), Agency for Science Technology and Research (A*STAR), Singapore, Singapore. 5Department of Electrical and Computing Engineering, University of Virginia, Charlottesville, VA, USA. 6DRS Daylight Solutions, San Diego, CA, USA. 7Department of Materials Science and Engineering, Northwestern University, Evanston, IL, USA

关键点

• 作为一个集成电光平台,薄膜铌酸锂能够实现完全集成的电子-光子电路,将光子的高并行性和低延迟与电子的高速控制和强非线性相结合。

• 薄膜铌酸锂平台的主要优势包括强电光相互作用、低光学损耗、高微波带宽和可扩展的可重配置性。

• 电光调制通过向光子添加或移除微波光子来介导不同模式之间的相互作用。

• 电光相互作用受到能量守恒、相位匹配和选择规则的支配,不同调制机制下的相互作用形式各异。

• 薄膜铌酸锂独特地集成了χ(2)(,χ 3)和电光效应,为探索复杂的非线性动力学提供了机会。

划重点:

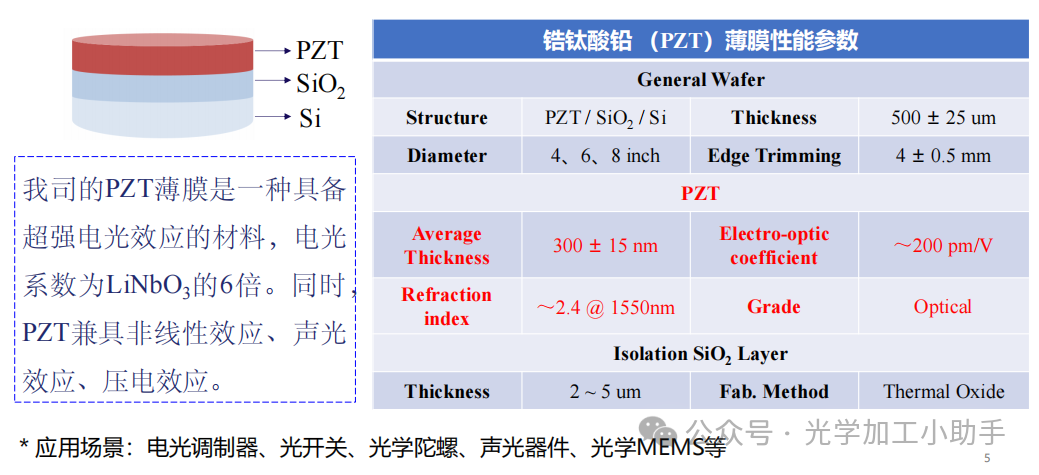

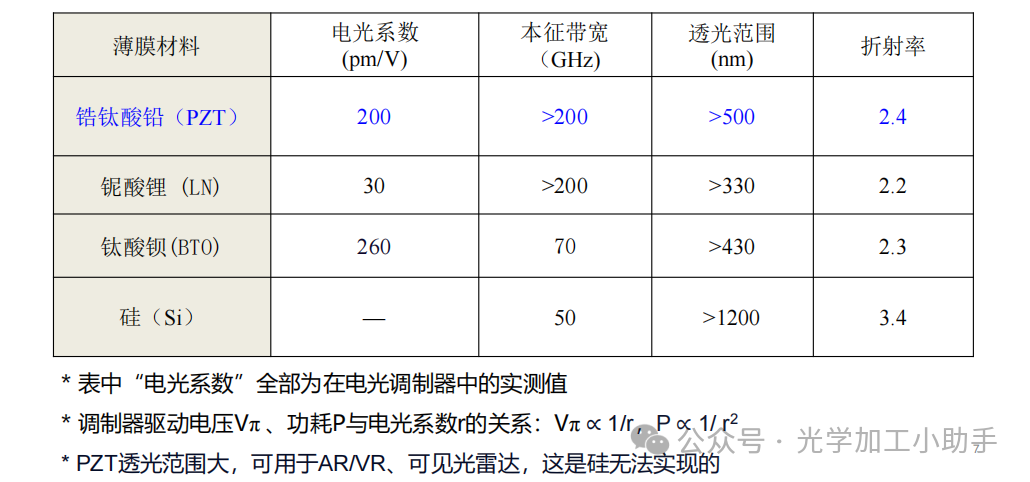

#PZTOI晶圆

#6寸DUVKRF流片--SIN/铌酸锂晶圆级流片

#利用现有掩膜版提供流片好的SIN晶圆做键合工艺调试

*近化学计量比 Z切 X切 Stoichiometric_LNOI/LTOI 薄膜铌酸锂 和钽酸锂晶圆 -----量子应用#高电光系数和非线性光学系数 #更少的短波吸收 #更小的矫顽场SLT和SLN与其对应的同成分相比电光系数和非线性系数都有比较大的提高,有利于电光器件的制作。对于制作周期极化结构,其畴结构的变化和矫顽场的降低,制作的周期结构更加容易和质量更好。由于SLT折射率差值变得更小,Ppslt更容易在量子光学上得到应用。ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

引言

在过去的一个世纪里,光子学和电子系统都受到电磁学法则的支配,已成为推动科学和技术发展的不可或缺的组成部分。现代电子系统的发展,最终促成了集成电路的创造,彻底改变了我们的日常生活,影响了从计算机和手机到自动化控制系统和机器人等各个领域。得益于微加工和纳米加工技术的突破,集成光子学系统凭借广泛的带宽、最小的传播损耗和巨大的并行性,已经重塑了传感、成像、计量学、光谱学和生物医学等领域。

电子学和光子学的交汇点是电光学领域,它利用了光子和电子的不同但互补的特性。一方面,电光学为被动光子系统赋予了高速电子提供的快速控制,从而使现代通信、激光雷达/光束引导、光学相干断层扫描等系统得以实现。另一方面,光子学为电子学提供了大规模并行处理能力,这也推动了光子计算和微波光子学的进步。这些应用驱动的发展桥接了电子和光学领域,利用能够通过电信号控制光子的材料。尽管可以使用多种物理机制,包括热光学、声光学、自由载流子色散、电吸收和压电力学,但具有χ (2) 非线性的Pockels效应或电光(EO)效应无疑是最具前景的。

一个理想的电光材料平台需要光场和电场之间的强相互作用,同时具有最小的光学和电气损耗。它还应适合微加工,以便以可扩展的方式构建先进和复杂的系统。虽然寻找符合这些严格标准的材料仍在进行中,但一个新兴的光子平台可能提供了一个有力的解决方案——薄膜铌酸锂(TFLN)。铌酸锂(LN)在光学技术中已经发挥了七十多年至关重要的作用,是各种技术应用的基石,并继续推动科学研究。其大的χ (2) 非线性(约30 pm V−1)、高折射率(约2.2)和宽透明窗口(0.4–5.5 µm)使其成为现代通信技术中光学相位和幅度调制的核心材料。它可以周期性极化,这也使其在非线性和量子光学中的频率转换应用中具有吸引力。

尽管铌酸锂(LN)具有这些有利的特性,但由于缺乏高质量的薄膜和与图案化相关的困难,历史上它的集成到复杂的芯片级系统中一直受到阻碍。最近,硅片级薄膜LN-绝缘体(LN-on-insulator)的商业化以及基于氩气的高质量物理刻蚀技术的发展,为集成电光学开辟了新的可能性。这些进展实现了纳米级光学约束,从而增强了电光相互作用,同时保持了低光学损耗。薄膜铌酸锂(TFLN)光子学这个新兴领域的历史已经在几篇综合性的综述文章中详细介绍。TFLN与其他材料平台的比较也在其他地方有过综述。

TFLN电光学的核心组件是高性能的电光调制器。它允许对光的所有自由度进行电子控制,包括幅度、相位、频率、偏振状态,以及其时间和空间特性。基于TFLN的调制器具有非常低的半波电压Vπ(实现光的π相位偏移所需的电压,通常约为1V)、低光学传播损耗(α ≈ 1 dB m−1)和高电光带宽(约为100 GHz)。这些特性是强电光相互作用、长光子寿命和低微波损耗的结果。与其他光子平台,如硅和磷化铟相比,后者可能在一两个指标上表现出色,TFLN光子学在同时具备这三项特性方面具有显著优势。从物理学角度来看,TFLN实现了光学模式和微波模式之间最强的耦合,导致更丰富的动力学和增强的相互作用强度。这一独特的优势使其与其他电光平台区分开来。从应用角度来看,低Vπ和高电光带宽的结合带来了能效高、速度快的控制。同时,最小的光学损耗使得在同一电路中可以串联集成更多的组件和/或功能,从而比其他平台能够对光进行更多的操作。因此,TFLN提供了理想的系统性能和能力。

TFLN光子学的另一个重要组件是电光谐振器,它可以捕获光子一段时间(对于质量因子Q ≈ 107的腔体,光子寿命约为10纳秒)。这个时间超过了通过电光效应将光子从腔体中提取(或注入光子到腔体中)所需的操作时间,约为0.1纳秒(见Box 1),从而在一个光子寿命内可以进行多次电光操作。当两个或多个腔体耦合在一起时,出现了更具科学意义和技术相关性的功能。这样的配置通过TFLN中强电光耦合,使多个可重配置的光子能级之间发生相互作用,这在它们的块状LN对应物中几乎是无法实现的。这些进展预示着一代新的复杂光子设备和芯片级系统(Box 1),其能力超越了传统电光设备的局限,后者通常依赖于单一波导和/或腔体内的电光调制。将TFLN中的电光效应与平台固有的光学χ (2) 和/或χ (3) 非线性,以及压电效应相结合,提供了许多额外的机会。TFLN的这些特性强调了在电光学中需要更先进的模式耦合形式,而不仅仅是基于电光张量和折射率变化的传统形式(Box 1)。

Box 1 | 电光调制的形式化

薄膜铌酸锂(TFLN)的出现扩展了电光(EO)设备的应用领域。这些设备支持许多频率模式,可以通过电光效应耦合。这一电光耦合过程可以理解为从某一特定能级(模式)中移除和/或添加光子。通常,由电光效应引起的耦合强度Ω的量级为1–10 GHz(参考文献 3,7),远大于共振模式的腔体衰减率κ(10–100 MHz),其中Q ≈ 10^6–10^7。Ω和κ的这一独特组合促成了许多物理现象,并需要发展形式化理论来准确描述和分析这些日益复杂的系统。

Box 图 1 | 单波导、单腔体和耦合腔体系统在不同调制机制下的能量图和相位匹配图,带有微波调制。

EMW,微波光子的能量;FSR,自由光谱范围;ω_m,微波频率。

绿色点表示实际的光学光子。传统方法

传统的非线性光学形式化用于处理铌酸锂中的电光过程(参考文献 51,125),其基于施加电压引起光场相位变化的概念:Δβ = πV/Vπ,

其中Vπ表示实现π相位偏移所需的电压。术语β是调制指数或调制深度,用来量化相位偏移的大小,表示施加的电压引起了多少个π相位偏移。因此,通过波导相位调制器传输的光,受到调制信号V = V_mod + cos(ωt + φ),会获得一个相位项E_out = E_in * exp(iβωt + φ),可以通过贝塞尔函数展开:

ϕ = ∑ E_out * J_n(β) * exp(i nπ ωt)

尽管在概念上很简单,但当涉及多个空间和频率模式的耦合时,这一形式化会变得复杂。

模式耦合方法

与使用折射率变化来表示相位偏移不同,模式耦合方法将调制视为频率模式之间的耦合机制,并涉及对系统哈密顿量的分析(见图)。在这里,我们讨论单腔体内调制的模式耦合方法(详见补充信息以及其他系统)。

对于单腔体内的调制,必须认识到需要单独考虑的三种不同的调制机制(ω_m 为调制频率;κ 为模式的线宽):

对于TFLN,超高质量因子的共振通常具有兆赫级的线宽,比典型的千兆赫级调制频率小得多。因此,我们重点关注旁带解析区和回程解析区。

在旁带解析区,包含相位调制器的腔体经历频率调制,表示为ω_m = Ω_0 + cos(ωt)。这种配置产生哈密顿量:

H = a_0† a_0 + Ω cos(ω_m t) * a†_0 a_0,

其中Ω = G * V * Vπ 表示由微波引入的电光耦合强度,a_0是具有频率ω_0的腔体本征模式,V是微波驱动的峰值电压。G_V(TFLN中约为0.5 GHz/V)与调制器的Vπ相关。

在回程解析区,当调制周期(1/ω_m)与回程时间(1/FSR)相当时,腔体的行为不能简化为频率调制,因为腔体频率的概念是通过回程干涉效应建立的。在这种情况下,电光耦合直接影响一组由FSR分隔的光学模式{a_n}(n = -N, ..., N,其中2N + 1是考虑的模式总数)(见图)。哈密顿量为:

H = Σ [a_n† a_n + Ω cos(ω_m t) * a_n† a_n]

在传统方法中,波导和腔体之间的耦合系数k、回程损耗α和调制指数β都是无量纲的,而哈密顿量中的κ_e、κ_i和Ω的单位是赫兹。它们之间的关系是:

k = (2π/FSR) * κ_e / R,

α = (2π/FSR) * κ_i / R,

β = (2π/FSR) * Ω / R(参考文献 7)。

本综述旨在介绍TFLN电光学,包括原理、形式化、最先进的技术发展和应用。我们希望它能补充其他综述51–53, 60–63,这些综述提供了TFLN设备的广泛概述51–53,或专注于非线性光学60和传统电光调制器61–63。此外,关于各种TFLN平台发展的时间线,包括相关参考文献,可以在补充信息中找到。我们希望我们的工作能为TFLN上的电光设备和系统提供见解,并促进对这一快速发展的领域的更深入理解。

电光调制的基本原理

Pockels电光效应

电光效应的最基本物理图像可以视为静电场引起材料折射率n的恒定变化Δn(图1a)。这种折射率的变化通常使用电光张量R来描述:

在传统非线性光学中,( ) Δn k 1/2,其中 k = 1, 2, ⋯, 6 描述了通过折射率椭球体变形来引起的折射率变化(详细信息见参考文献64)。因此,传播通过电光材料的光不仅会经历由折射率引起的相位偏移,还会经历一个额外的相位偏移Δϕ,这与折射率变化Δn和传播距离L成正比。

电光调制

当施加一个随时间变化的电场,例如一个正弦微波信号到电光材料时,所引起的相位偏移Δϕ会随微波信号的幅度发生振荡。这导致了新频率分量的产生,其频率高于或低于入射光的频率,频率差由微波信号的频率给定。这一过程称为电光调制,是电光学中的一个基本机制。从物理上讲,电光调制涉及微波场与光场的相互作用,其中光子频率通过添加或移除微波光子来改变。电光调制的详细形式化,特别是不同能级之间的耦合,可以在Box 1中找到。

在应用方面,电光调制可以连接微波和光学领域,这对全球光通信网络至关重要。它可以将模拟微波信号印刻到光学载波上,或者它可以在光信号的幅度和相位上编码数字信息。反过来,具有不同频率的光信号可以通过电光效应进行相互作用,生成微波信号,这些信号可以用于激发或控制电子系统。传统上,电光调制用于快速修改光的自由度,如其时间特性(例如通过开关光的亮灭)或光谱内容(例如通过生成旁带)。

TFLN光子学的材料与设备结构

图1 | 薄膜铌酸锂的基本原理和器件结构

a, 送入电光(EO)材料的光将获得一个与施加在材料上的电压成正比的相位偏移。

b, 薄膜铌酸锂(TFLN)晶圆及用于制备该晶圆的智能切割技术的示意图。坐标轴表示铌酸锂(LN)晶体的晶轴。

c, TFLN电光平台的主要类型的横截面。白色虚线箭头表示微波电场线。

d, 三种主要电光器件类别的示意图:波导、腔体和耦合腔体。虚线框用于标记电光调制可以应用的电极区域。

在TFLN光子学中,基本的设备结构是用于限制光的光学波导和用于支持微波的电极。波导和电极所在的LN薄膜通过“智能切割”技术制造(图1b),即沿特定晶轴切割块状LN。铌酸锂(LN)是一种双折射材料,沿不同轴线具有不同的折射率67——通常在x轴和y轴上具有常规折射率n0,在z轴上具有非常规折射率ne。对于LN来说,ne小于n0,使其成为负单轴晶体。最常用的LN薄膜可以分为两种类型:x切和z切。x切薄膜是精确沿晶体x轴垂直切割的,从而使薄膜延伸到LN晶体的y–z平面,而z切薄膜则延伸到晶体的x–y平面。

因此,理想的设备设计必须考虑材料特性。为了利用最大的电光张量元件,在LN中为r33(大约31 pm/V),电场必须沿晶体的z轴施加。因此,用于支持微波场的电极设计必须确保电场沿TFLN的z轴穿透薄膜。例如,在x切TFLN中,其中波导理想地定义在y轴上,一对平行于其的金属电极形成一个电容器,或者对于高速应用形成一个微波传输线(见补充信息),确保沿z轴的电场(图1c)。然而,这种配置在所有设计中并不总是有用或可能,例如在复杂的共振结构中,这时只有电场在z轴上的投影对有效调制起作用。在z切TFLN中,传输线设计使得信号位于波导之上,从而产生垂直于薄膜的电场(图1c)。

另一个可行的选择是TFLN的混合形式,其中通过异质肋加载68–78(图1c)或薄膜结合4, 73, 79–82(图1c)创建波导。混合TFLN平台避免了刻蚀LN,从而缓解了可能的Li+污染问题。这促使了大量关于将TFLN与成熟的硅和氮化硅集成光子学相结合的研究4, 68–80, 83。TFLN在Si或SiN上的芯片级或晶圆级粘接技术已经得到了证明81, 82。最近,还实现了高质量的单晶Si-LN-on-绝缘体晶圆70, 71。这些混合平台通常在LN层中的模式约束较弱,因此电光效率略有下降。尽管如此,随着模式工程的优化,最先进的混合电光设备在性能上与单片设备相当,并且可能已经满足大多数实际应用4, 73, 84–86。

在本综述中,我们重点讨论单片(刻蚀)x切TFLN波导,但我们的讨论和结论也定性地适用于其他系统配置。

TFLN上的主要电光设备类别

TFLN电光设备的三大类分别基于波导、腔体(谐振器)和耦合腔体(图1d)。最基本的结构是基于波导的相位调制器,它可以精确控制通过其的光的相位。通过将一个相位调制器放置在片上马赫-曾德干涉仪的每个臂上,可以实现幅度调制器。这种设备利用光可以沿着的两条路径之间的干涉来控制光的幅度1,4,5,59。

单腔设备可以通过将相位调制器放置在腔体内实现2,18。在这种配置中,相位变化有效地改变了腔体的自由光谱范围(FSR),从而改变了共振频率。由于电光效应通常引起的FSR变化远小于FSR本身,因此外部相位调制在大多数情况下只会导致共振频率的显著调制。或者,可以将幅度调制器嵌入腔体内,从而控制谐振器的损耗。值得注意的是,相位调制和幅度调制腔体会操控谐振模式的能量的实部和虚部。

耦合腔体设备是TFLN所实现的更高级的设备3,7,11,17。它们通常由两个或多个通过渐逝耦合的腔体组成(图1d)。每个腔体支持离散的光学模式(能级),每个模式都有其自身的损耗或增益(例如来自离子掺杂或参量增益)。TFLN上耦合腔体设备的进展在于电光调制,这使得不同模式之间的光子电光过渡成为可能。这些能级及其相关的损耗或增益是高度可重配置的。因此,在过去几年里,已实现了具有新功能和高性能的各种耦合腔体设备,后续会更详细地讨论。

薄膜铌酸锂实现的电光学

非共振波导设备中的调制

图2 | 基于波导的薄膜铌酸锂电光器件

Aa, 相位调制器

将薄膜铌酸锂(TFLN)波导嵌入一对电极之间,形成基本的相位调制器。

Ab, 施加电压在电极上改变铌酸锂(LN)的折射率,并对输出光场施加相位偏移。

Ac, 用正弦无线电波驱动相位调制器会产生旁带。该配置也可以用作频率混频器。

Ad, 还可以通过各种动态调制方案实现输入光的光谱控制。例如,线性 ramp 相位调制会导致输入光场的频率偏移。

Ba, 幅度调制器

将两个相位调制器以马赫-曾德干涉仪的形式组合在一起,创建一个幅度调制器。

Bb, 典型的TFLN幅度调制器采用推-拉配置,在两个臂中产生相反的相位偏移,以减少半波电压。

Ca, 同相和正交(IQ)调制器

IQ调制器由一对幅度调制器组成,允许独立调制输入光场的两个正交分量,这是相干通信的关键组件(面板Cb)。

Cc, 通过施加适当的相位偏移或直流偏置,IQ调制器可以通过取消不需要的旁带实现单边带调制,这对于如光纤无线电、传感和微波光子学等应用非常重要。基于波导的电光设备,如相位调制器、幅度调制器以及同相和正交(IQ)调制器,是TFLN上最常用的设备(图2)。它们使得一系列功能成为可能,如相位调谐、开关、梳状信号生成和光谱控制。在本节中,我们将讨论它们的基本结构、工作原理以及最先进的技术进展。

基于波导的相位、幅度和IQ调制器

电光相位偏移器和调制器可以通过将波导通过一对电极来实现55,87,88(见图2Aa)。将相位调制器嵌入干涉仪或谐振器中可以实现幅度调制器。最广泛使用的幅度调制器形式是行波马赫-曾德调制器(图2Ba),其中马赫-曾德干涉仪的两个臂通过共面波导电极的两个间隙1。在马赫-曾德调制器中,半波电压Vπ是相同长度相位调制器的一半,因为两个臂经历相反的相位偏移(图2Bb)。

电光调制器的主要性能指标包括插入损耗、半波电压、电光带宽、线性度和消光比(仅适用于幅度调制器)。这些性能指标相互关联,并且存在折衷。例如,较小的电极间隙减少Vπ,但可能增加金属引起的光学吸收;较长的调制器具有较小的Vπ,但由于微波损耗和可能的不完美速度匹配,会导致较小的电光带宽。总体来说,电光性能主要取决于电极设计,其中速度匹配、阻抗匹配和微波损耗是重要的考虑因素(见补充信息)。提高电光带宽的关键进展是采用电容加载的共面波导电极59,89–91,其中在共面波导的间隙中加入微结构段。这样可以防止电流在边缘集中,减少微波损耗。一个缺点是电容加载降低了微波相位速度,这需要使用低折射率的衬底晶圆(如石英59)或在高折射率的硅衬底上进行刻蚀,以保持速度匹配。

最先进的TFLN马赫-曾德调制器已经实现了约1V的Vπ,消光比大于20dB,3dB带宽超过100GHz,总插入损耗为几dB(包括较大的光纤-芯片耦合损耗和小于1dB的片上插入损耗)5。这些高性能调制器为应对由计算和数据中心基础设施快速增长所驱动的指数级扩展的数据流量提供了解决方案。特别是,随着光学收发器技术92–95向800千兆比特每秒(Gbps)、1.6太比特每秒(Tbps)乃至最终3.2Tbps发展,每条信道需要200或400Gbps。这推动了电光调制器的模拟带宽要求超越100GHz,这在硅光子学中难以实现,但在TFLN中容易实现1,5,73,83,96,97。

将两个马赫-曾德调制器结合,可以实现一个内IQ调制器98(图2Ca)——这是相干通信的核心组件(图2Cb)。通过双极化IQ调制器,已演示出创纪录的单波长数据速率1.96Tbps5,99。通过在干涉仪的每条光路中正确设置相位,IQ调制器可以通过抑制不需要的旁带来实现光学单旁带调制(图2Cc)。光学单旁带操作对于射频光纤、微波光子学、传感和频率调制连续波激光雷达等应用非常重要。一些较新的进展包括长调制器的弯曲设计100,101,毫米波操作的研究96,使用环形辅助马赫-曾德干涉仪配置改善线性度102,以及用于减少射频Vπ的双通道或多通道(或回路)相位调制器15,103。

铌酸锂在可见光波长的透明性使得TFLN调制器与从生物和环境传感到增强现实或虚拟现实、量子信息科学和技术等技术兼容。由于电光相位偏移Δ ~ ϕ λ−1的波长依赖性以及较短波长时波导-电极间隙的减少13,14,已经有报道称在450nm时,幅度调制器的VπLs低至0.17V·cm14,且报告的最高3dB带宽(约35GHz)仅受电极设计的限制13,104。通过频率上转换,已在可见光波长下演示了具有极高消光比(45dB)的调制105。还报道了TFLN可见光调制器的量子应用,包括从确定性量子发射器中可扩展地处理单光子106,以及集成空间光调制器的光子引擎,用于快速、自由空间控制原子系统107。

TFLN平台支持多种微结构和纳米结构,允许更复杂的调制器设计。这包括基于微环的共振调制器3,108–110或光子晶体111,112,以及基于布拉格光栅反射器或法布里-珀罗腔体的调制器113–115。共振调制器具有小的占地面积和低的Vπ,但高Q共振将限制它们的操作带宽。一种潜在的解决方法是使用设计,其中环形谐振器通过马赫-曾德调制器与总线波导耦合,调制影响耦合,而不是改变共振116。其他电光调制器的变体包括Michelson干涉仪调制器117–119、电光偏振控制器120和紧凑型慢光马赫-曾德调制器121。

TFLN调制器在以往的商业铌酸锂调制器和其他材料平台上的设备相比,提供了显著的改进(详细的性能比较可以在其他地方找到1,62)。通过增加微波-光学模式重叠或改善光学损耗、速度匹配和微波损耗,Vπ、带宽和插入损耗的进一步改进是可能的(见补充信息)。关于这些特性限制的详细信息可以在我们之前的综述中找到51。

对于大规模电光系统,减少TFLN调制器的尺寸至关重要,可以通过折叠微波电极或探索新型调制器来实现。TFLN电光设备也受到直流漂移的影响——这是该领域长期存在的挑战51。最近,已经证明薄膜铌酸钽可能提供比TFLN更好的直流稳定性122–124。电信波长TFLN相位和幅度调制器的广泛工业应用加速了它们的发展,日益扩展的文献在这里难以完全捕捉。本节仅提供一些代表性工作和相对较新进展的简要概述。有关该特定主题的更详细综述,读者可以参考其他地方的论文51,62,63。

基于波导的电光频率梳生成

电光频率梳由微波驱动的调制器生成,产生旁带,每个旁带代表一个梳齿线(图2Ac)。它提供了对梳齿动态的电控,并保持所有梳齿线之间的内在相位一致性。关于电光梳的综合综述可以在其他地方找到125。传统的电光梳通常是基于波导的。在这种配置中,光通过相位调制器,输出光可以表示为:

E_out = E_0 * exp(iβωm t + φ)。

其中βωm t是贝塞尔函数的生成函数。因此,可以直接展开,得到输出场的解析解:

E_out = E_0 * ∑ J_n(β) * exp(i nω t + φ)

基于此,可以将多个相位或幅度调制器串联,以获得更宽的波导电光梳126,使用幅度调制器可以使梳齿形状变平。

近年来,波导电光梳的领域迅速增长。使用单一相位调制器55(Vπ = 3.5–4.5V,频率为5–40GHz)已经实现了超过40条光谱线,覆盖10nm的频率梳。使用约3.1W的微波驱动功率,对应的调制指数β ≈ 4π(参考文献55)。基于这一突破,TFLN上的平顶波导电光梳首次通过将幅度调制器与相位调制器串联演示12,127。例如,在参考文献12中,通过用3.8W微波功率驱动设备,演示了67条梳齿线,频谱跨度为12.6nm。这项工作使用回路结构将相位调制器的Vπ减少到2–2.5V。然而,回路几何形状会产生弱共振,使得Vπ频率依赖。虽然块状系统可以实现类似的梳齿线数量和跨度,但它们需要将一个幅度调制器与三个相位调制器串联。最近,已经在TFLN上演示了使用单一微波驱动的串联幅度和相位调制器频率梳,从而减少了系统的复杂性128。

基于波导的频率转换与光谱剪切

电光光谱剪切是另一种改变光频率的方法(图2Ad)。它能够实现显著的频率变化,通常在100 GHz的量级,并且只需要一个单音微波驱动信号。光谱剪切的基本原理是,线性升高的相位调制Δ = ϕ Kt等同于光的频率偏移:

E_out = E_in * exp(i * Kt * ω_t + kz)

重要的是,尽管光谱剪切能够实现比微波驱动频率更大的频率偏移(对于正弦微波驱动),它仅适用于脉冲光。脉冲的持续时间需要短于正弦波的线性升高(或下降)部分。在使用正弦调制时,施加的相位调制给定为Δϕ = βsin(ω_m t + Δφβ) ≈ ω_m t cos(Δφ),其中Δφ是微波和光脉冲之间的相对相位,ω_m是微波频率,β是调制指数(见Box 1)。在这里,线性升高相位的频率偏移Δf = K * cβω_m * cos(Δφ)表示频率偏移的大小,且由峰值电压和正弦信号的频率决定15。

一个重要的性能指标是有效的偏移量(Δ/fδf),它定义为可以实现的频率偏移Δf与光脉冲带宽δf的比率。因此,增加调制信号的频率以获得更大的Δf(因为Δ ∝ f βω_m)并不一定会增加Δ/fδf。较高频率的调制导致较短的周期,需要较短的脉冲持续时间(更高的脉冲带宽δf)。因此,Δ/fδf的最终极限由施加的相位调制的幅度决定,而这一幅度受到相位调制器的Vπ限制。尽管锯齿波调制129,130,其中电压重复线性升高,可以缓解带宽限制,但即使使用高带宽调制器,也很难实现所需的高带宽微波信号。

光谱剪切已在块状系统中成功演示131,132,并被用于量子应用,但通常其Δ/fδf < 1,且Δ ~ f 200 GHz,原因是块状调制器的高Vπ。在TFLN上,已实现了单光子的光谱剪切,频率偏移Δf ± 641 GHz(±5.2 nm),使得Δ/fδf > 1。进一步地,通过对同一设备施加四分相位调制,已实现了脉冲带宽的8倍抑制(从6.55 nm降低到0.35 nm)。使用TFLN调制器,具有低于1V的Vπ在可见光波长下,已实现Δ/fδf > 7的光谱剪切,并且Δf = 6 GHz(参考文献13)。

单腔设备中的调制

图3 | 基于腔体的薄膜铌酸锂电光器件

Fabry–Pérot类型单腔器件(部分A)

示意图显示了在薄膜铌酸锂上构建的Fabry–Pérot类型单腔器件(面板Aa)。两个光子晶体作为镜子,形成一个内含电光(EO)材料的腔体(面板Ab)。通过工程化光子晶体的色散,可以通过改变光子晶体的带隙来控制共振位置111,112,250–253(面板Ac)。

微环型单腔器件(面板Ba)

基于腔体的调制器(面板Bb)通常通过改变腔体共振频率来实现幅度调制。电光腔体还可以用于频率梳生成2,7,254和合成晶体生成17–19(面板Bc)。

耦合腔体器件(面板Ca)

耦合腔体器件可用于构建多级光子分子进行频率调控3,10,11,例如双能级(面板Cb)3,11和三能级(面板Cc)光子分子10。它们已被用于频率偏移和光学隔离。

**与微波腔体耦合的腔体(面板Da)**22–24,151–155,165–168,170

微波腔体与光学模式的模式分离共振。在这种情况下,微波和光学模式都能共振增强,进行电光相互作用,形成一个腔体电光系统。通过在红色(面板Db)和蓝色(面板Dc)失谐情况下泵浦,可以实现微波到光学的转换(面板Db)或微波-光子对生成(面板Dc)166,167。

FSR,自由光谱范围;μ,腔体对之间的耦合率TFLN平台使得强电光效应与微腔增强相结合成为可能。TFLN中常见的腔体几何形状是法布里-珀罗和微环腔体(图3Aa, Ba)。这些设备结构支撑着一些关键应用,包括调制、色散工程、梳状信号生成、合成晶体生成等。在本节中,我们将讨论基于单腔的设备用于不同功能。

单腔电光调制器

法布里-珀罗电光腔体通常用于自由空间光学,使用高反射镜(图3Ab)。在TFLN芯片上,这些镜子可以通过光子晶体、布拉格光栅或Sagnac环路来实现。通过调节这些镜子的色散和反射谱,可以实现具有所需光学带宽的法布里-珀罗腔体。例如,光子晶体镜子反射光,其频率落在光子晶体的带隙内,而透过带隙外的频率(图3Ac)。

而微环腔体则通过闭环波导内的干涉效应来增强共振。这种类型的腔体通常在较宽的波长范围内具有以自由光谱范围(FSR)为间隔的共振,这对于能从多个共振模式中受益的应用非常重要,如梳状信号生成。

合成电光晶体生成

光子合成维度的概念来源于频率域内不同光学频率的等距排列,这些频率沿频率轴形成一个晶格。光的高频率和宽带宽,再加上可重配置性、可扩展性和控制增益与损耗的能力,使合成维度成为模拟复杂物理系统和探索新物理学的有前景方法。例如,合成维度已被用来探索非厄米系统135,136、高维系统18,141和拓扑系统142–146,以及莫尔晶格147,这些系统用其他方法很难研究。

非线性过程,如电光调制,可以用来创建合成维度。合成电光晶体的最简单配置涉及一个电光调制应用于频率等于腔体自由光谱范围(FSR)的腔体(图3B),这在回程解析区(见Box 1)中有正式描述。涉及多个调制音调或耦合腔体的先进结构可以在这一形式化中得到扩展。尽管概念和几何形状简单,合成维度在光纤光学系统中已经显示出巨大的潜力和优异的实验进展136,但这一方法的可扩展性和高插入损耗问题仍然是限制因素。TFLN可能成为推动该领域的催化剂:其强电光效应使得晶格点之间的强耦合率和低损耗成为可能,远远超出每个晶格点的损耗率(电光耦合Ω ~ 10 GHz,光学损耗率κ ~ 100 MHz)——这一领域在其他光子平台上很难实现。这些特性表明,利用TFLN可以实现大规模和复杂的合成晶体。

最近,已经在TFLN上演示了高维频率晶体,扩展到四维。与传统方法不同,这一高维度是通过使用几个不同的微波驱动信号,其频率与腔体的FSR(约10 GHz)密切匹配(偏移1 MHz)来实现的。结果,每个微波驱动信号为光子提供了一个单独的维度,每个维度包含超过100个晶格点。此外,提出并实验演示了具有频率域镜像的晶体,这是一种能够反射沿频率维度传播的光能的设备17。这是通过耦合腔体和偏振交叉实现的。该镜像的反射率超过0.9999,能够使前后波干涉,并观察到频率域中的束缚态。

基于腔体的电光频率梳生成

最简单的腔体电光梳配置是将相位调制器放置在高Q腔体内。光在腔体内循环,经过相位调制器多次,这使得宽带电光梳的生成成为可能(见Box 2中的选择规则)。TFLN中的波导紧密约束,以及高性能的相位调制器,使得在保持高Q腔体的同时,可以实现这种配置。这相比于块状系统具有显著优势,因为块状组件的插入损耗通常较大。单腔电光梳的基本机制可以通过回程解析调制建模(见Box 1),这一模型也用于研究电光合成晶体。

2019年,TFLN上成功演示了单腔电光梳,实现了一个跨度(80 nm),比之前的电光梳大一个数量级2,150。然而,尽管在跨度上取得了显著的改进,这种类型的梳的转换效率仍然有限,大约为0.3%7。低转换效率来自于腔体在强微波调制时变得强烈欠耦合。微波驱动引入了宽带梳生成过程,作为泵浦模式的有效内在损耗κMW7。这种行为类似于其他类型频率梳的生成过程,如Kerr梳。在TFLN上,由于微波驱动(κMW),有效损耗率大约是腔体外部(κe)和内在(κi)损耗率的100倍(κMW ≈ 10 GHz,κe ≈ κi ≈ 100 MHz,Q ≈ 1百万7)。这意味着κe + κi ≫ κMW。简单地增加外部耦合以实现与微波驱动的临界耦合会导致共振模式的高损耗,减少了整体带宽。

这一问题已经通过应用一般临界耦合的概念得到解决,该概念在参考文献3中提出,并在下一节中有更详细的讨论,应用于耦合谐振器电光梳。通过这一方法,效率提高了100倍(30%),跨度提高了2.2倍(132 nm)7。

Box 2 | 高效电光耦合的基本规则

尽管电光(EO)调制器通常被视为时域中的开关或脉冲生成器,或频域中的旁带生成器,但薄膜铌酸锂(TFLN)上的电光调制用于实现高级电光功能(如级联频率偏移、基于腔体的设备中的拓扑传输、频率梳生成、合成维度等)时,可以更方便地将其描述为不同模式之间的电光耦合过程。在使用电光模式耦合形式化设计这些系统时,需要考虑三个基本规则:能量守恒、动量守恒和选择规则。

能量守恒

如果输入光的频率为ωL1,并且目标是生成频率分量ωL2,则需要一个频率为ω_m = ωL1 - ωL2的微波信号。在共振结构的情况下,频率ωL1和ωL2还必须与设备的两个单独的共振模式频率ω1和ω2相匹配,以使调制过程高效。

动量守恒

在全光三波混频中,三个参与光学模式之间的动量守恒(也称为相位匹配)是一个重要的考虑因素。在电光学中,其中一个光学模式被一个较低频率的电磁信号替代,通常在微波范围内。由于微波的波长相对较长,它们的动量(kπ MW = 2 / λMW)通常较小。因此,动量守恒仅在高频(超过10 GHz)下才相关,在此频率下kMW不容忽视。此外,动量守恒仅在微波电极具有行波配置时才变得重要(有关详细信息,参见补充信息),因为驻波没有净动量。因此,这一动量守恒效应对于基于波导的行波电光调制器特别相关。在调制器设计中,这一动量考虑通常被称为速度匹配(有关详细信息,参见补充信息)。

选择规则

类似于原子物理学,其中原子跃迁仅在外部驱动引起哈密顿量中两个状态之间的非零非对角耦合时才允许,电光跃迁也遵循选择规则:在电光相互作用存在的情况下,初始光学模式和最终光学模式之间应该有非零重叠。

例如,考虑由双环耦合腔体形成的光子二能级系统(见Box 1),该系统对实现频率偏移器、光束分 splitter3、量子换能器22,23和其他设备很有兴趣。在这种情况下,施加于设备的电光调制可以驱动两个本征模式之间的跃迁,在本例中是对称模式和反对称模式。每个环上由于电光效应引起的相位积累需要不同。如果相位提前(或滞后)相同,则不会产生模式重叠,只会导致对称或反对称模式的全局相位偏移(见Box 1)。

另一个例子是腔体电光梳,它使用电光调制的跑道式腔体,在回程解析区(见Box 1中关于调制机制的定义)中运行。该配置旨在建立模式之间的耦合,这些模式由腔体的自由光谱范围(FSR)分隔。这些不同的模式在光完成腔体中的一次回程后,经历不同的相位积累。在回程解析区,我们定义为ωm ≈ FSR或ωm ≫ FSR时,微波不能在光的一个回程周期内保持不变。因此,电极的设计方式是,在固定的时间点,腔体的上臂具有相位提前(滞后),而下臂具有相位滞后(提前)。这种配置确保光在两个臂中经历相同的相位提前(滞后),因为正弦微波电压在一次回程后的半程时会改变符号。因此,基于设备的特定功能,选择规则必须量身定制,以创建模式重叠耦合,并且需要根据不同的调制机制仔细考虑。

实现超高效低温电光接口的一种方法是使用腔体系统166–169。这种方案——称为腔体电光——适用于相干的双向微波-光学量子转换155,170。在TFLN上,可以通过将双环耦合腔体调制器的电极替换为超导谐振器来实现(图3Da),其谐振频率与对称和反对称光学模式的双重分裂相匹配22–24,169(见Box 1)。在低频模式下的强激光泵浦可以将微波光子上转换为高频模式的光学光子。

在腔体电光系统中,关键的性能指标是合作性,C = 4g₀² nₚ / (κₘ κₒ),它依赖于电光相互作用强度g₀、微波损耗κₘ、光学损耗κₒ以及可以不引起超导体中准粒子、产生噪声光子或过热低温冷却器的泵浦光子数nₚ153,155。TFLN上最先进的腔体电光转换器已经实现了1.02%的效率(内部效率为15.2%)24。进一步的改进需要具有更高质量因子的微波和光学腔体,以及更好的光学耦合和低温封装。

即使效率较低,腔体电光转换器也可以实现远程超导系统之间的预警纠缠154。通过在高频混合模式下泵浦腔体电光设备,可以通过自发参量下转换生成微波和光学光子对。这些光学光子可以发送到远程位置,通过DLCZ协议与另一个对源建立纠缠。同样,两个光学场之间的差频生成可以用来在低温环境中生成微波信号,这些信号可以用来控制超导量子比特151。

腔体系统通过牺牲操作带宽来增强电光相互作用。应用如快速单通量量子电路、超导纳米线单光子探测器和频率复用超导量子比特需要一个宽带、低Vπ的调制器。这可以通过使用具有超导电极的长行波调制器来实现,该调制器具有可忽略的欧姆损耗,并打破了长度和电光带宽之间的折衷。最近,已经演示了一种超导(铌)TFLN马赫-曾德调制器,其有效调制长度为1米,Vπ低至42mV。这种设备(有效长度为20厘米,Vπ为230mV,带宽为17GHz)被用于通过光纤从4K到室温传输快速单通量量子信号(5mV峰-峰电压)152。

实现超高效低温电光接口的一种方法是使用腔体系统166–169。这种方案——称为腔体电光——适用于相干的双向微波-光学量子转换155,170。在TFLN上,可以通过将双环耦合腔体调制器的电极替换为超导谐振器来实现(图3Da),其谐振频率与对称和反对称光学模式的双重分裂相匹配22–24,169(见Box 1)。低频模式下的强激光泵浦可以将微波光子上转换为高频模式的光学光子。

在腔体电光系统中,关键的性能指标是合作性,C = 4g₀² nₚ / (κₘ κₒ),它依赖于电光相互作用强度g₀、微波损耗κₘ、光学损耗κₒ以及能够进入系统而不引起超导体中准粒子、噪声光子的生成或过热低温冷却器的泵浦光子数nₚ153,155。TFLN上最先进的腔体电光转换器已经实现了1.02%的效率(内部效率为15.2%)24。进一步的改进需要具有更高质量因子的微波和光学腔体,以及更好的光学耦合和低温封装。

即使效率较低,腔体电光转换器也可以实现远程超导系统之间的预警纠缠154。通过在高频混合模式下泵浦腔体电光设备,可以通过自发参量下转换生成微波和光学光子对。这些光学光子可以发送到远程位置,通过DLCZ协议与另一个对源建立纠缠。同样,两个光学场之间的差频生成可以用来在低温环境中生成微波信号,这些信号可以用来控制超导量子比特151。

腔体系统通过牺牲操作带宽来增强电光相互作用。应用如快速单通量量子电路、超导纳米线单光子探测器和频率复用超导量子比特需要一个宽带、低Vπ的调制器。这可以通过使用具有超导电极的长行波调制器来实现,该调制器具有可忽略的欧姆损耗,并打破了长度和电光带宽之间的折衷。最近,已经演示了一种超导(铌)TFLN马赫-曾德调制器,其有效调制长度为1米,Vπ低至42mV。该设备(有效长度为20厘米,Vπ为230mV,带宽为17GHz)被用于通过光纤从4K到室温传输快速单通量量子信号(5mV峰-峰电压)152。

与薄膜铌酸锂的异质集成

所有材料都有其优点和局限性。异质集成旨在将不同的材料和组件结合到一个系统中,以提供超越单一材料所能实现的完整功能。

TFLN异质集成的一个主要动机是铌酸锂的刻蚀过程困难以及与互补金属氧化物半导体(CMOS)的不兼容。Li+的污染是CMOS铸造厂的一个问题,采用铌酸锂可能需要专门的工具或腔体来将其集成到现有的制造设施中。此外,如果需求增加,晶圆尺寸和成本可能成为限制因素。目前,6英寸TFLN晶圆容易获取,并且已被该领域的几家公司采用。然而,现代铸造厂主要有8英寸或12英寸的生产线。尽管已经开发出8英寸TFLN晶圆,但由于块状铌酸锂晶圆供应不足且市场需求低,12英寸晶圆尚未上市。这些限制是技术障碍而非根本性限制,一旦行业找到了合适的市场并且需求增加,这些问题可以解决。类似地,晶圆的成本主要受到生产量的影响,并且在大规模生产中将降低。

为了克服当前TFLN大规模制造中的限制和挑战,已经进行了广泛的研究,探索将TFLN与成熟的硅和氮化硅集成光子学相结合4,68–80。在制造方面,已经演示了TFLN在硅或SiN上的券级4,73,79,80和晶圆级粘接81,82。最近,还开发出了高质量的单晶Si-LN-on-绝缘体晶圆70,71。在设备性能方面,与直接刻蚀的TFLN(单片)调制器相比,TFLN–Si/SiN(混合)调制器通常在LN层中具有较弱的模式约束,因此电光效率较低。尽管如此,通过优化模式工程,最先进的混合调制器已经显示出与单片调制器相当的性能,这对于大多数实际应用来说可能已经足够4,73,79,84–86。

此外,目前尚无基于TFLN的激光器和光电探测器,但在将这些缺失功能集成到TFLN平台上方面已取得令人瞩目的进展。已经通过稀土离子掺杂的盘式、环形和耦合环腔体实现了光泵浦激光171,172。然而,这些实现面临低转换效率(低于1%)和有限的功率(约为微瓦),需要外部泵浦激光(通常为980nm用于Er3+掺杂),并最终需要选择性掺杂以避免在光子电路的其他部分上产生离子吸收引起的损耗。

另一种选择是将高性能的III–V激光器、增益或光电探测器设备进行混合或异质集成,这可能为微波光子学和电信等应用提供更好的解决方案。混合方法是将III–V增益芯片放置在TFLN电路旁边。这种配置已被证明对于分布反馈(DFB)激光器的注入锁定或实现可调和窄线宽的外腔激光器特别有利。该方法的几个显著例子包括具有宽波长调谐范围的窄线宽O波段LN/III–V发射器173、基于混合TFLN–SiN平台的注入锁定DFB激光器的相干频率调制连续波激光雷达演示8,以及快速调谐的集成Pockel激光器174。激光性能对两个芯片的位置和面准备非常敏感。大多数实验中,LN和III–V芯片在不同的支架甚至不同的台面上,限制了波导中的最大光功率。一个完全集成的翻转芯片DFB激光器直接与TFLN粘接解决了这个问题,并在波导中耦合了超过60mW的功率175,后来光功率提高到115mW176。

可以通过使用异质技术(包括微转印打印177,178或直接粘接179,180)实现最高程度的集成。在异质方案中,III–V材料和LN电路之间的耦合可以通过绝热锥形器实现接近单位的耦合。然而,目前所有演示的光功率约为1mW,主要是由于工艺缺陷和系统误对准。异质集成激光器通常在两个平台之间使用聚合物层作为平面化和粘接剂,这影响了它们的热稳定性。此外,异质集成需要同时处理多种材料,导致制造过程更加复杂且受限。最近,一种原理验证技术实现了可扩展集成,同时绕过了异质方法的热问题。尽管制造过程复杂,这些设备的光输出仍然相对较低,约为2mW(参考文献181)。在TFLN上通过粘接粘接演示了光电探测器的异质集成179,182,183,具有80GHz带宽和0.6A/W的响应度182,以及110GHz带宽和0.4A/W的响应度183。更多的努力和进展已在TFLN上使用粘接粘接光电探测器的异质集成方面取得179,183。关于TFLN上激光器和放大器的最新进展的全面综述可以在其他地方找到184。

新兴应用

随着TFLN电光设备的快速发展,该领域正在从专注于单个设备转向全面的芯片级系统方案。虽然该平台有许多预期的应用,包括电信、数据通信和微波光子学领域,但我们在这里重点关注几个新兴应用和未来机会。

光子计算与加速器

紧密集成和高效的电子与光子系统能够推动重要进展,并推动光通信系统的前沿发展。此外,我们预见,使用TFLN的这种集成电子-光子系统将促进光计算和微波光子学的突破。随着人工智能的快速发展和深度神经网络的进展,中央处理单元和图形处理单元都面临着记忆和速度上的瓶颈挑战,同时仍需保持小型化和低功耗。最近,光子学界已经回应了这些挑战,采用新的架构,专门加速这些网络的训练和推理阶段。例如,一项开创性工作使用硅光子芯片实现了音频识别185。在这一示范之后,许多光子神经网络加速器应运而生,包括基于频率梳的处理器186、相变材料187、电流可控光学衰减器188、马赫-曾德干涉仪网格189、垂直腔面发射激光阵列190、光学衍射191以及与通信的结合192,进一步推动了计算准确度、速度和功耗的边界。

认识到其影响,TFLN平台承诺在速度和功耗方面提供数量级的优势,并可能在最终将光子神经网络推向市场中发挥关键作用。TFLN上的激光异质集成8,171–180提供了高功率数据通道,而电光2,7,150和Kerr193–195频率梳则为大规模并行频分复用提供了潜力,在每个通道中,工作在CMOS兼容电压下的高速电光调制器1,4,5由于光学处理的模拟性质,提供了前所未有的计算能力和可重构性,此外,还能高效地编码和操控数据,且功耗极低。最后,TFLN的固有χ(2)非线性与高速集成III–V光电二极管179,182,183结合,提供了芯片内非线性激活和光电转换与探测的机会,闭合了全光计算的回路。随着TFLN在未来几年继续发展,我们可能会见证一个完全单片的光子神经网络,它能够与电子方法竞争,甚至超越它们。

量子光子学

TFLN平台将在量子光子学中发挥重要作用。光的高载波频率使得它既适用于高带宽的量子通信,也适用于单光子的量子态测量196–199,因为与载波频率相对应的能量远高于热背景。TFLN的特性,包括低损耗、大规模集成的可能性,以及通过电光和/或光学χ(2)进行光子-光子相互作用的可能性,使其成为生成和操控光的量子态的有吸引力平台200。尽管TFLN目前在单光子非线性方面的效率不高201,但光束分裂和高带宽电光相位调制的可能性使其在线性光学量子计算中具有吸引力164。此外,梳状信号和调制器允许在频率域中实现计算协议57,159–163,202–208,利用光的复用能力。实际上,耦合环系统3提供了频率域光束分裂,而无需扩展希尔伯特空间,相比使用单一相位调制器而言209。TFLN提供的高带宽开关也是使低效空间复用预警态接近确定性的重要因素,并可以应用于光子源和量子通信210–212。

TFLN上的全光χ(2)相互作用,通常通过TFLN的周期极化实现213,进一步增强了电光平台。例如,它可以用于光子对生成、压缩光生成和单光子的确定性波长转换。这些在光子量子计算、不同能量尺度设备之间量子互连的实现、上转换探测214,215、量子传感和使用高度压缩态的计算216–218,以及通过级联χ(2)相互作用实现高效频率梳219方面都具有重要意义。超越电光和χ(2),TFLN的压电耦合已被用于微波光子和声子之间的量子互连,例如在换能器或声学调制器中的应用220。此外,可以将稀土离子嵌入TFLN中221,增加量子发射器、存储、信号操控222和传感器的可能性,进一步拓展TFLN本身提供的功能。总体而言,TFLN在量子光子学和电光学中的影响是巨大的,我们仅在最近才开始探索它的潜力。

主动拓扑光子学与非厄米物理

在TFLN上实现的频率域微波耦合光学晶格3,7,10,17,22,23作为研究拓扑光子学、非厄米物理和微腔传感的有前景平台正在崭露头角。例如,将TFLN与微腔传感器结合223,224,特别适用于既快速又高度敏感的传感器。凭借TFLN固有的强压电相互作用,电光调制可以为传统的声学传感器223,224增加新的自由度控制。此外,TFLN上的电光调制可能使得调制引起的光场规范场在光子学中的实际实现成为可能144。总的来说,这些进展突出了TFLN在提供额外自由度和超快速调谐方面的独特价值,使其成为研究光学物理的理想平台,利用波导和腔体进行光学物理的研究,并为光的操控和研究开辟了新的方向。

非线性光子学

TFLN的优秀χ(2)和χ(3)非线性效应使得将参量频率转换过程与电光学结合成为可能,为探索基础物理、开发新型设备和解决实际应用开辟了多种机会。从物理学的角度来看,结合χ(3)-电光和χ(2)-电光的效应引入了额外的自由度和相互作用,为合成电光晶格提供了新的可能性。例如,电光效应和Kerr效应的共存7,226表明,可以通过Kerr效应引入合成电光晶格中的现场非线性相互作用。这使得模拟超出单电子近似的强关联凝聚物质模型成为可能。从应用角度来看,集成的非线性频率梳尤其引人注目,涵盖了可调光学参量振荡器225,227,228、超稳定微波229,230和毫米波生成231、光学频率参考232,233和合成234、天文梳235,236和测距30,237等应用。

集成非线性频率梳的潜力有望通过利用TFLN上的多种强非线性效应来扩展。例如,在设备级别,TFLN促进了新型梳状信号的生成,可能会利用电光效应和Kerr效应的最佳特性,如在同一谐振器中实现电光-Kerr梳7、可调Kerr电光梳238以及与Kerr谐振器级联的电光调制器239。在系统级别,梳源、调制器和周期极化LN波导的结合将有利于这些应用。此外,集成新型增益技术,如反射半导体光放大器173,以及TFLN的稀土掺杂方法240–242和铥掺杂包覆氧化物243,具有很好的前景。它可能为集成激光器8,171–180在特殊波长的光子学、超快速高峰值功率脉冲发生器9和放大器243,244开辟激动人心的方向。这些进展有望实现原子物理学的芯片应用,涉及可见光和近紫外光245、全集成超连续谱生成246和生物医学成像247等领域。

超快速控制

TFLN提供了超快速光控的先进能力,如频率调谐8,32,33、光束引导和激光雷达系统30,31,248,249,得益于其高电光系数、宽带宽和低光学损耗。这些特性使得超快速调制成为可能,并精确控制光的空间方向以及光的频率,这对于先进的光学相控阵等应用至关重要。TFLN的紧密光学约束有助于实现高效的相位调制和幅度控制,从而实现更快、更节能的激光雷达信号处理。这些优势使得TFLN成为下一代激光雷达技术超快速控制的关键材料,为包括机器人技术和遥感在内的多种应用提供准确度、速度和可扩展性的提升。

在本文中,我们讨论了TFLN电光学的基本原理和形式化,并介绍了该领域的关键研究课题。过去五年里,TFLN上的电光学已取得了显著进展。它正成为下一代电光接口的有前景的解决方案,如光通信、微波光子学和光子计算等领域,在这些领域中,电光转换的效率和高带宽至关重要。TFLN有潜力提供新型电光设备和电路,以及与全光非线性和声光相互作用连接的混合集成电路。随着TFLN技术的成熟,我们预计它将成为集成光子学最重要的平台之一。