光遗传学能够利用光实现精确的神经回路操控。然而,光衰减对将控制刺激体积的空间形状光传送到深层大脑区域构成了挑战。在这里,我们利用代工厂制造的植入式硅神经探针克服了这一挑战,这些探针带有微电极和纳米光子电路。这些探针发射经过设计的光束轮廓,具有足够高的功率,可以激发从细胞尖峰到网络范围响应的神经活动。我们的体内实验评估了发射低发散光束或平面片的探针,这两种探针都可以选择性地刺激不同深度的神经元。对它们引起的尖峰响应的比较表明,与低发散探针相比,光片探针在较低的光强度下诱导的放电率疲劳更大。光片还可以在癫痫小鼠模型的海马中诱发癫痫,同时保持温度升高≲1°C。集成其他设备(例如波长多路复用器和光电探测器)将带来用于多模式脑活动映射的多功能植入物。基因编码的光遗传学致动器、抑制剂和荧光指示剂是神经科学中必不可少的工具,它们能够以高精度的方式解剖具有细胞类型特异性、确定性神经元控制、细胞空间分辨率和毫秒时间分辨率的神经回路1–5。这些神经活动映射的光学方法促使人们使用各种形状的光束,例如平面片、聚焦点、短脉冲和可见光和近红外光谱范围内的非衍射贝塞尔光束,以传送到脑组织6–9。通常,这种光束是在自由空间中用离散光学元件形成的,并且它们在 450 至 1100 nm 之间的波长的组织衰减将其穿透到大脑的深度限制在约 100μm 至 1 mm10。将光传送到超出哺乳动物脑组织光衰减长度的深部脑区需要植入物,例如光纤 11-13、微型梯度折射率透镜 14-17 和带有光电器件(即 μ-LED 或 μ-OLED)18-22 或波导和光栅发射器 23-30 的硅 (Si) 探针。

划重点:异质集成LNOI+SIN

#6寸DUVKRF流片--SIN晶圆级流片

#6寸DUVKRF流片--铌酸锂晶圆级流片

#利用现有掩膜版提供流片好的SIN晶圆做键合工艺调试

#4寸 6寸 8寸薄膜LNOI晶圆

#晶圆对晶圆 芯片对晶圆 芯片对芯片 亲水直接键合

*薄膜厚膜LNOI(8寸)/LTOI(6寸)/SLNOI (6寸)/SLTOI(6寸)X切Z切

*近化学计量比 Z切 X切 Stoichiometric_LNOI/LTOI 薄膜铌酸锂 和钽酸锂晶圆 -----量子应用#高电光系数和非线性光学系数 #更少的短波吸收 #更小的矫顽场SLT和SLN与其对应的同成分相比电光系数和非线性系数都有比较大的提高,有利于电光器件的制作。对于制作周期极化结构,其畴结构的变化和矫顽场的降低,制作的周期结构更加容易和质量更好。由于SLT折射率差值变得更小,Ppslt更容易在量子光学上得到应用。ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

硅探针上微电极和微尺度光发射器的集成通过实现空间选择性大脑光刺激并记录诱发的电生理反应 18,21,25,26,31,开辟了令人兴奋的实验机会。此类探针可分为两类:(1) 具有植入脑组织的电驱动光源的探针,以及 (2) 具有与探针可植入部分分离的光源的探针。第一种类型方便地只需要片上和片外的电连接。数百个 μ-LED21 或 > 1000 个 μ-OLED22 已单片集成到探针柄上。这种光发射器密度无法通过将光纤或 LED 放置在电生理探针附近来实现13,32–34。然而,这些单片集成的 μ-LED 和 μ-OLED18,19,22 的低壁插效率 (< 3%) 及其与组织的紧密接触需要在体内实验中进行严格的热管理,以最大限度地减少组织中的加热或避免由于高驱动电流21 下的电迁移问题导致的互连故障。这种限制可能会限制它们在需要高光功率来诱导网络范围响应35 或评估大功率动态范围内的动物响应36 的光遗传学应用中的使用。此外,没有微光学元件的 LED 的固定拉姆伯尔坦光束轮廓限制了对刺激体积的控制,而为光源集成而内部开发的定制制造工艺对 CMOS 兼容代工厂的可扩展制造提出了挑战。

光源与可植入柄物理分离的探针更适合在大体积范围内提供更高的光刺激功率。在这种配置中,芯片外光纤和芯片上亚微米单模波导用于将光从激光源引导到柄上的光栅光发射器。我们将这些探针称为纳米光子神经探针。各种纳米光子神经探针都集成了沿柄的微电极和光栅发射器,以执行空间选择性光遗传刺激以诱导细胞尖峰活动24–27。发射器通过手动交换预对准的激光二极管支架 25、波分复用 27 或片上开关矩阵 26,30 进行寻址。通过将光波导层单片集成到 CMOS 电生理探针 37,38 中,最近报道了具有多达 960 个微电极的纳米光子神经探针 30。然而,由于过去的工作主要侧重于评估具有低输出功率(几十微瓦或更低)和低发散光束的光遗传学刺激尖峰响应 25–27,以前的演示都没有利用纳米光子神经探针的低热耗散来光刺激超出高输出功率的细胞尖峰的响应。刺激网络范围的效应对于诱导神经元群体的同步性至关重要,这对于研究帕金森病、癫痫和精神分裂症等神经系统疾病 39–42 至关重要。在这项工作中,我们利用纳米光子神经探针填补了可植入脑接口的空白,这种探针可以同时输出蓝色波长的高光功率、发射定制的光束轮廓,并支持中等发射器和记录电极密度。这些设备是在一家商业光子集成电路 (PIC) 代工厂 (Advanced Micro Foundry) 制造的,这使得这些设备易于大规模制造,可以广泛传播技术,并与基于 PIC 的代工厂技术的不断发展相兼容,以增强功能 43–45。这项工作以我们之前的仅光子植入式神经探针为基础,该探针具有多种光束轮廓,可以照亮不同的组织体积 28,29,46–49。然而,之前的探针缺乏电生理学记录电极由于外部光传输系统的对准和偏振漂移而具有不稳定的光输出,这使得它们难以在体内光遗传学实验中使用。

在这里,我们开发了一个新型铸造厂制造的 200 毫米晶圆平台,使用常见的 PIC 制造方法单片集成纳米光子波导和微电极。对电极进行局部激光处理以降低其阻抗,从而实现低噪声记录。此外,我们设计了一种改进的激光扫描系统,该系统具有紧凑的尺寸、功率监测反馈和偏振不敏感功能,可在动物实验期间实现稳定的功率传输。为了说明该平台的灵活性,我们报告了两种探针设计的结果:(1)单柄探针,具有 18 个电极和 16 个低发散发射器,用于局部刺激,(2)四柄探针,具有 56 个电极和 5 个光片发射器,用于广泛平面刺激。为了验证设备,我们评估并比较了皮层中两个探针之间的刺激脉冲响应。除了光遗传学刺激脉冲活动之外,光片探针在广阔的区域内发出分布式光发射,提供足够的光功率来诱发海马癫痫,同时将温度升高保持在 1°C 阈值以下,以降低组织中出现不良加热效应的风险 50–52。这项工作将 Si 光子神经探针的应用扩展到网络范围的询问,基于代工厂的制造使设备能够大规模生产,并且设备复杂性可以通过 PIC 技术进行扩展。

结果

纳米光子神经探针技术

图 1 | 纳米光子神经探针系统的概念图。由光栅设计设计的各种光束发射轮廓可以直接在深层大脑区域产生,而无需任何大块光学元件。低发散光束适用于局部刺激,而光片光束可以实现层内刺激。外部激光扫描系统处理探针上的光发射位置,以实现多通道光刺激。电生理数据采集系统用于记录。该图由 BioRender.com 创建。

纳米光子神经探针系统如图 1 所示。探针是被动的,使用片外激光源和记录电子设备,最大限度地降低了组织加热的风险。每个探针都连接到外部激光扫描系统和电生理数据采集电路板,以同时进行光刺激和电生理记录。纳米光子神经探针是在 Advanced Micro Foundry 使用深紫外 (DUV) 光刻技术在直径 200 毫米的 Si 晶片上制造的。图 2a 和 b 分别显示了晶片的照片和其横截面的图示。该探针由一层用于光波导的氮化硅 (SiN) 和 3 个铝 (Al) 金属布线层组成。氮化钛 (TiN) 用于形成生物相容性表面微电极。通过铸造晶片背面研磨工艺,然后进行后处理抛光,探针厚度可以减小到 40-60 μm,如补充图 1 所示。探针制造的更多细节在方法中提供。

图 2 | 神经探针概览。a 200 毫米代工厂制造的晶圆,带有 800 多个探针,具有各种探针形状和 PIC 设计和微电极排列。b 混合神经探针平台的横截面示意图。它支持一层 SiN 波导、三层金属布线和 TiN 表面电极用于电生理记录。(c) 低发散 (LD) 探针和 (d) 光片 (LS) 探针的照片,这些探针通过引线键合在印刷电路板 (PCB) 上,插图显示了它们的柄的光学显微照片。两个探针的柄长均为 ~4 毫米。LD 探针的柄宽为 100 微米。18 个电极和 16 个发射器分布在柄尖端的 1.13 毫米上。 LS 探针有 4 个柄,每个柄的宽度为 78 μm,柄间距为 200 μm。5 个光片发射器和 56 个电极(每个柄上有 14 个电极)沿柄分布 0.55 mm。(e)LD 探针和(f)LS 探针在更高放大倍数下的柄光学显微照片。LD 探针的电极和光栅发射器尺寸分别为 20 × 20 μm2 和 6 × 24.6 μm2。电极和发射器对之间的垂直间距为 128 μm,相邻电极之间的水平距离为 64 μm。LS 探针的电极和光栅发射器尺寸分别为 15 × 15 μm2 和 0.8 × 27.7 μm2。电极和发射极对之间的垂直间距为 80 μm,而两个电极之间的水平距离为 46 μm。比例尺在(c 和 d)中为 100 μm,在(e 和 f)中为 50 μm。

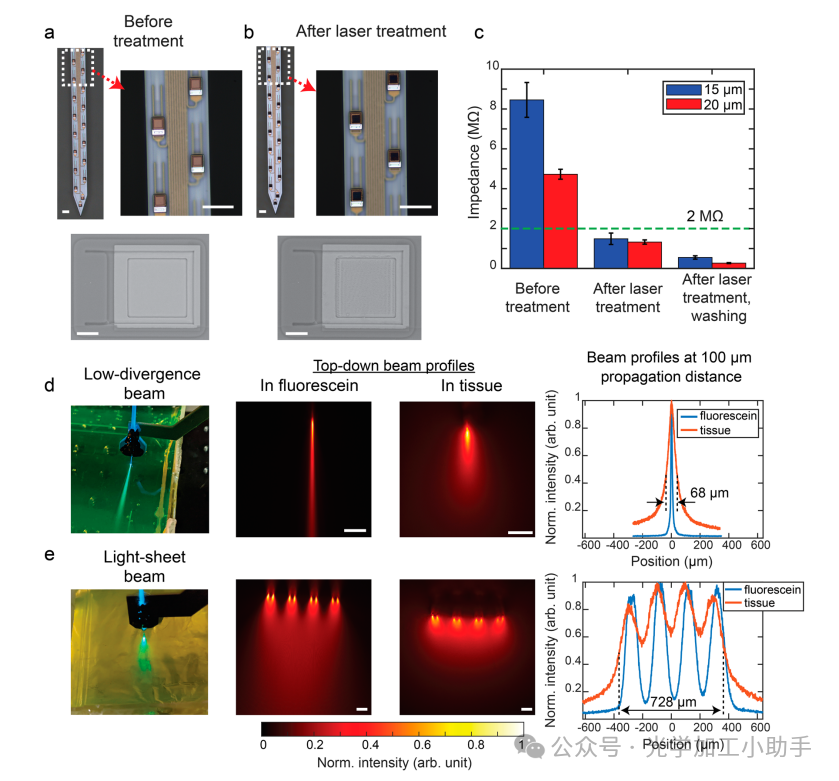

为了展示定制光束发射轮廓的能力,我们设计了两种具有不同光栅的探针,如图 2c-f 所示。第一种探针类型,以下称为“LD 探针”,从单个柄发射低发散光束。每个 LD 探针有 16 个均匀光栅和 18 个电极,每个电极的尺寸为 20 × 20 μm2,位于 4 mm 长和 100 μm 宽的柄上。柄长能够达到小鼠大脑海马体以外的深度。光栅发射器的光栅间距为 440 nm,占空比为 50%,尺寸为 6 × 24.6 μm2,形成类似于 46 中工作的低发散光束。 16 个电极和发射器成对放置,在柄的尖端还有两个附加电极。两个相邻电极和发射器对之间的垂直和水平距离均为 64 μm,导致沿柄的检测和刺激距离分别为 1100 μm 和 960 μm。第二种探针类型,以下称为“LS 探针”,发射光片以进行深度特定的网络范围光刺激(即,将光定位到单个海马或皮质层)。每个 LS 探针有四个 4 毫米长的柄和 5 个光片发射器。光片由 4 个柄上的 8 个光栅发射器阵列的重叠发射形成,设计在参考文献 28 中进行了描述。直接使用低发散发射器对于在柄上产生均匀的光束照明不是最佳选择。相反,每个光片光栅发射器的尺寸为 0.8 × 27.7 μm2,与低发散度发射器相比,发射器宽度更窄。这种光栅设计旨在实现沿光束宽度的大光束发散角,以促进跨柄的光束发射合成,并实现沿光束厚度的小发散角,以实现有针对性的平面刺激。在 LS 探头的 4 个柄上,每个柄都有 14 个电极,尺寸为 15 × 15 μm2,垂直间距为 80 μm。光片发射器的垂直间距与电极相同,为 80 μm。柄的宽度为 78 μm,柄间距为 200 μm。对于光刺激,来自外部激光源的光通过定制的 16 芯单模多芯光纤 (MCF)53 引导至芯片上的边缘耦合器。基于微机电系统 (MEMS) 镜面的自由空间激光扫描单元将激光束偏转到 MCF 的纤芯中,每个纤芯都与 MCF 另一端神经探针上的边缘耦合器对齐。激光扫描单元与报道的类似28,29,但具有三个附加功能,可稳定长达数小时的动物实验中的自由空间到光纤的光耦合效率:(1) 使用定制镜头重新设计扫描仪,将扫描仪长度从 60 厘米缩短到 10 厘米,以获得更好的机械稳定性;(2) 对输入光进行去极化以减少由于光纤偏振漂移引起的功率波动; (3) 测量来自 MCF 的散射功率作为反馈信号,以优化 MEMS 镜面位置,从而保持光纤扫描仪对准(有关激光扫描系统的详细信息,请参阅补充说明 2)。当前扫描单元允许单个发射器之间的最大切换速度为 5-10 毫秒,受 MEMS 镜面响应时间的限制。未来的迭代可以使用数字微镜设备 (DMD) 实现自由空间光束扫描,如参考文献 54、55 中所述,以便在比动作电位更快的时间尺度上实现同时发射器寻址(~1 毫秒 56),但该设计需要更高的输入功率来实现光分布。探针通过Al 或金 (Au) 线与印刷电路板 (PCB) 连接,以连接到市售的 Intan 放大器头置和 Open Ephys 数据采集板,用于电生理读数。神经探针的物理特性制造的 TiN 电极宽度为 15 和 20 μm,在 1 kHz 时分别具有 8.4 和 4.7 MΩ 的阻抗,与 Intan 放大器的输入阻抗(1 kHz 时为 13 MΩ)相比相对较高。为了将电极阻抗降低到 < 2 MΩ 以获得更好的记录质量57,我们开发了一种激光后处理技术,如方法中所述,该技术使电极变粗糙以增加其表面积。

图 3 | 探针特性。LD 探针柄的光学显微照片和 LD 探针上电极的扫描电子显微照片 (SEM)(a)激光处理前和(b)激光处理后。底部 SEM 显示激光处理产生了预处理条件下不存在的微结构。柄显微照片中的比例尺为 50 μm,电极 SEM 中的比例尺为 5 μm。c 激光处理前后 LD 探针(20 μm 电极)和 LS 探针(15 μm 电极)的阻抗比较。绿色虚线显示 2 MΩ 极限,以实现合理的电生理记录信噪比 (SNR)。Tergazyme 清洗过程后,阻抗降至 < 1 MΩ。误差线表示标准偏差 (SD)。 (d)低发散光束和(e)在荧光素溶液和荧光素染色的皮质脑切片中传播的光片光束的俯视图。绘制了在荧光素和组织中传播距离为 100 μm 的两种光束的线轮廓,以说明光束尺寸的差异。光束轮廓图像中的比例尺为 100 μm。

图 3a、b 显示电极在后处理后变暗,扫描电子显微照片 (SEM) 证实电极表面完好无损,但在激光处理后表面更具纹理。图 3c显示阻抗的降低。宽度为 15(LD 探针上的 n = 18 个电极)和 20 μm(LS 探针上的 n = 54 个电极)的电极的平均阻抗分别通过激光处理降低至 1.48 MΩ 和 1.32 MΩ。在动物实验后将探针浸入 1% Tergazyme 溶液中进行探针清洁后,电极阻抗进一步降低至<1MΩ。阻抗降低的确切机制尚未确定,但可能是由于碱性溶液中电极表面的改性(见补充说明 3)。1 × 磷酸盐缓冲盐溶液 (PBS) 溶液中的原始电记录噪声水平分别为 5.2 ± 0.38 μV 和 4.2 ± 0.23 μV(均方根),后处理电极宽度分别为 15 和 20 μm。关于探针的光学特性,补充说明 4 讨论了 MCF 到芯片连接过程之前和之后的插入损耗。封装探针上的每个发射器可以提供 > 5 μW 的光功率,相当于 LD 探针的输出强度为 64.2 mW/mm2,LS 探针上 8 个光栅中的每一个的输出强度为 3.9 mW/mm2,超过了刺激 ChR2 神经元的光阈值强度 1。这些输出强度是通过将 5 μW 输出功率除以探针表面的光束尺寸(1/e2 宽度)来计算的,该尺寸是根据补充图 5b 中所示的有限差分时域 (FDTD) 模拟估算得出的。LS 探针的较低输出强度是由于光功率分布在 8 个光栅发射器上以及光束发散角较大。

图 3d、e 显示了两种探针类型在非散射(荧光素溶液)和散射(荧光素染色的小鼠皮质脑切片)介质中的发射模式(有关光束表征步骤,请参阅方法第 IV F 节)。对于 LD 探针,在荧光素中传播距离为 100 μm 时,半峰全宽 (FWHM) 光束宽度为 11 μm。

对于 LS 探针,在此距离上,光片光束轮廓尚未完全形成。组织散射导致低发散光束的 FWHM 加宽至 68 μm,而 LS 探针的 4 个叶部分合并为 FWHM 为 728 μm 的薄片。一般来说,光片比组织中的低发散光束宽约 11 倍。LS 探针上多个柄上的输出功率分布可在较低输出强度下导致更宽的刺激区域,如补充图 6a 所示。使用更厚的 SiN 波导(200 nm LPCVD)进一步缩小光栅宽度以产生更宽的发散光束,同时减小柄间距,可以改善探针附近光片光束轮廓的强度均匀性。发射器之间的低光学串扰对于空间选择性光刺激至关重要,尤其是对于高输出功率(> 100 μW)。在荧光素溶液中测量的侧视光束轮廓表明,每个发射器都可以独立寻址,发射器之间的串扰可以忽略不计(补充图 7 和补充视频 1)。由于 MCF53 中的芯线和波导中的芯线之间的串扰较低,因此我们的探头的发射器间串扰小于 -26 dB。由于受到波导路径长度、耦合器系数和损耗的轻微变化的限制,这种串扰大大低于使用片上波分复用器或 MZI 光开关来寻址光栅的探头中的 >-14 dB 发射器间串扰26,27)。此外,我们观察到,当我们处理靠近探头尖端的光栅发射器时,一小部分光从探头尖端发出,可能是来自穿过光栅发射器的残留光。对于 LD 和 LS 探针,当对 TE 和 TM 偏振取平均值时,探针尖端发射的功率与最靠近尖端的光栅之间的比率小于 -16 dB。其他光栅发射器的输出功率相对于尖端发射的比率为 LD 探针小于 -20 dB,LS 探针小于 -17 dB。通过延长光栅长度并在探针尖端加入金属阻挡物,可以减少从探针尖端发射的残余光。有关探针光学串扰的更多详细信息,请参阅补充说明 7。

空间选择性光遗传刺激

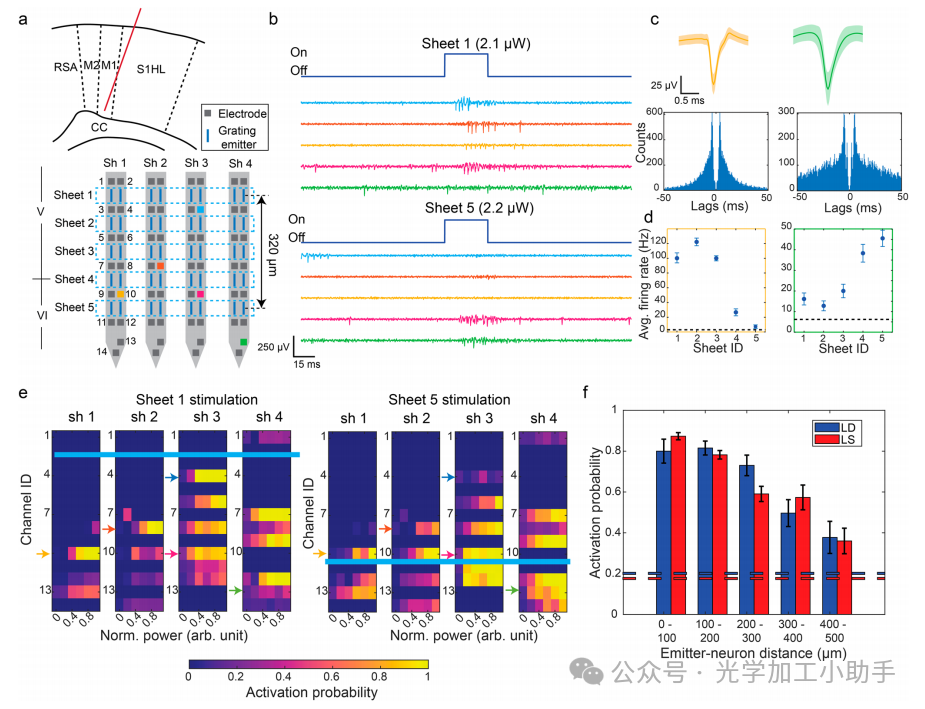

为了评估探针的光遗传刺激和电生理功能,我们在清醒的头部固定的 Thy1-ChR2-YFP 小鼠中进行了体内实验(实验步骤见方法(第 IV H 节))。LD 探针共使用 6 只小鼠,LS 探针共使用 7 只小鼠。探针被植入体感皮层和运动皮层之间的 V 层和 VI 层(AP:-0.5 毫米,ML:1.2 毫米),如图 4a 所示(组织学确认见补充图 8a)。我们的光刺激模式波长为 488 nm,由 2 秒长的 30 毫秒光脉冲序列组成,重复率为 5 Hz。我们重复了 6 次脉冲序列,脉冲序列之间有 15-20 秒的休息时间,总共产生了 60 个脉冲。为了估计每个光束轮廓的有效刺激面积,我们在每个探针上进行了不同功率水平和光栅发射器的试验。如图 4b 所示,LS 探针发出的 30 毫秒脉冲引起的尖峰反应示例轨迹表明,第 1 张和第 5 张可以选择性地激活两个不同深度的神经元。在用麻醉野生型小鼠进行的对照实验中,相同的刺激模式在更高的光功率下不会引起尖峰反应,如补充图 9a 所示。图 4c 显示了刺激试验期间两个激活神经元的波形及其相应的自相关图,显示出对不应期的低违反。此外,当光刺激距离诱发放电率最高的地点 240 μm(相当于 3 个发射器)时,由光片诱发的 30 毫秒脉冲重复 60 次(图 4d)期间,两个神经元的平均放电率恢复到接近基线水平。这一观察结果强调了片厚度的局部限制。补充图 10 显示了 LD 探针的空间选择性光刺激示例。作为受刺激大脑区域范围的度量,我们定义了一个度量标准,即激活概率 (ActProb),即 30 毫秒光脉冲中每个神经元在整个脉冲持续时间内包含至少一个尖峰的百分比。图 4e 显示了使用 LS 探针上的 Sheet 1 和 Sheet 5 进行光刺激时 4 个柄的 ActProb 空间热图示例,其中大多数电极检测到一个神经元的活动。该图还包括一条基线(归一化功率为 0),显示自发活动期间的 ActProb 水平,计算时间与刺激模式相同,但在刺激前 5 秒。在这里,我们观察到 ActProb 随着功率的增加而普遍增加,这表明对激活的神经元的刺激更可靠。在微瓦的输出功率下,Sheet 1 和 Sheet 5 都可以在四个柄上达到 ActProb > 90%。虽然当发射器更靠近神经元记录位置时,大多数受刺激的神经元表现出更高的 ActProb,但我们也观察到发射器位于离神经元记录位置较远的位置可以诱导更强劲的尖峰反应的情况(例如,图 4c、e 中显示的黄色神经元)。这种影响可能是由于来自第 1 片附近的光激活神经元的间接刺激,类似于 18 中报告的观察结果。

图 4 | 在清醒头部固定小鼠体内使用 LS 探针进行空间选择性光遗传刺激的演示。a LS 神经探针的估计记录位置。所有电极和光片发射器均在皮质层 V 和 VI 中估计。电极的通道 ID 和片发射器编号已标记。b 来自 5 个电极的滤波轨迹快照(公共平均参考 (CAR) + 滤波(300-6000 Hz)+ 伪影减法),显示来自片 1 或片 5 的 30 毫秒光脉冲期间诱发的尖峰。片的光功率输出分别为 2.1 和 2.2 μW。轨迹的颜色与 (a) 中的电极颜色相匹配。c 两个示例单个单元的波形及其自相关图。波形的颜色与记录轨迹的颜色相匹配。实线表示平均波形,阴影区域表示标准差 (SD)。d 5 个光片发射器 (n = 60 个脉冲) 发出 30 毫秒光刺激期间两个单元的平均放电率。误差线表示平均值的标准误差 (s.e.m)。虚线表示平均基线放电率,在每个刺激脉冲序列前 10 秒内取平均值。5 个光片的输出功率介于 2.1 和 2.5 μW 之间。e 4 个小腿上神经元的平均 ActProb,随着光片 1 和光片 5 的光功率增加。功率标准化为具有最大功率输出的试验(光片 1:3.5 μW,光片 5:5.7 μW)。彩色箭头表示 (b) 中示例轨迹的位置,蓝线显示激活发射器的位置。 sh 4 上的 Chn ID 14 上的 ActProb 结合了两个神经元的结果,其中在脉冲期间检测到来自任一神经元的尖峰都算作一次成功的刺激。f所有动物试验中沿 LD 和LS 探针的探针轴的平均 ActProb 与发射器到神经元的距离。该图包括在由任何发射器刺激期间表现出 ActProb> 80% 的神经元,输出功率在 2.5到 6 μW 之间。虚线表示 LS 和 LD 探针的控制 ActProb,针对与刺激模式持续时间相同但在刺激前 5 秒的受刺激单元计算。误差线表示 s.e.m。

图 4f 显示了所有动物试验的平均 ActProb,它是沿柄测量的光发射器到神经元距离的函数。每次动物试验至少使用 4 个发射器来观察皮层中的刺激反应。为了仅考虑具有刺激反应的神经元,该图包括在任何发射器刺激后 ActProb > 80% 的神经元,输出功率范围为 2.5 至 6 μW。光片和低发散光束都在发射器 200 μm 范围内反复引发尖峰活动(平均 ActProb > 75%),而两种探针的平均 ActProb 在距离发射器 400 μm 以上时下降到 < 40%。

在所有发射器到神经元距离间隔内,两种探针类型的 ActProb 没有统计学上的显著差异(p > 0.05,LD 探针的 n = 21、36、21、14、14 个发射器-神经元对,LS 探针的 n = 114、130、61、25、10 个发射器-神经元对),这表明两种光束类型在探针柄上具有相似的刺激程度。这一结果可以归因于两种光束轮廓的光束厚度相似(见补充图 5 和补充图 7)。沿探针轴的刺激分辨率也可能受到细胞大小的限制58,59,因为视蛋白的表达并不局限于胞体,而皮质中的神经元过程可以沿着柄延伸数百微米60。对于 2.5–6 μW 范围内的光输出功率(相当于低发散光束的输出强度为 32.1–77.1 mW/mm2,光片光束的输出强度为 2–4.7 mW/mm2,这是根据模拟光束尺寸估算的),LS 探针通常使用ActProb 检测到更多激活的神经元。这可能是由于 LS 探针的光发射曲线更宽且电极数量更多。在 LS 探针捕获的记录中,来自 7 只小鼠的 154 个单个单元中有 69 个具有较高的 ActProb> 80%。相比之下,LD 探针记录了来自 6 只小鼠的 49 个单个单元,其中 22 个单元的 ActProb > 80%。

这些结果给出了沿小腿的刺激程度的估计值。关于沿光束传播轴的刺激范围,我们的光束强度模拟(使用补充说明 5 中报告的方法)表明,在 6 μW 的功率输出下,LS 探针可以以 1 mW/mm2 的强度刺激远至 40 μm 的神经元,以 0.2 mW/mm2 的强度刺激远至 100 μm 的神经元,这种低强度水平可以通过长光脉冲(数十毫秒)18 诱导一致的尖峰活动。由于发射强度更高且光束轮廓较窄,预计相同输出功率下的低发散光束将具有更长的刺激范围(> 170 μm)。未来的研究可以通过使用红色波长的功能性钙成像监测光束传播平面上的刺激反应,更好地评估远离探针的刺激范围。

持续光遗传刺激引起的放电频率疲劳

图 5 | 1 秒 CW 刺激引起的运动和躯体感觉皮层 V 层和 VI 层中的诱发脉冲反应。a 10 次试验中 1 秒 CW 刺激期间 4 个示例单元的脉冲光栅图。所有 4 个单元均从 LS 探针的柄 4 记录。光栅图上方的蓝色实线表示刺激周期。单个单元的位置在柄上用颜色编码。b 4 个示例单元的波形和自相关图。c 所有动物试验中记录的两种探针类型所有激活单元的平均 PSTH(刺激期间放电率增加 > 5 Hz,刺激前放电率增加 > 3 Hz)。LD 探针记录了 26 个单个单元,LS 探针记录了 48 个单个单元。阴影区域表示轨迹的 s.e.m。红色虚线表示在刺激前 10 秒内计算出的平均刺激前放电率,蓝线表示刺激期。插图显示了刺激后反应的放大 PSTH。

两种探针均可引起放电率疲劳,而平均而言,LS 探针刺激的单元需要更长时间才能恢复到刺激前放电率的 80%(LS:880 毫秒,LD:130 毫秒)。d LD 和 LS 探针引起的每个刺激单元的调制指数和 e 抑制持续时间。(d、e)中的中心水平线和误差线分别表示平均值和 SD。*** 表示 p < 0.001。

在上一节中描述的相同动物试验中(LD:6 只小鼠,LS:7 只小鼠),我们还研究了 1 秒连续波 (CW) 刺激引起的放电反应。在每次试验中,我们施加 1 秒长刺激 10 次,每次刺激之间休息 30 秒。对探针上的至少两个光发射器重复刺激模式。图 5a 显示了其中一个动物实验中 LS 探针在 1 秒 CW 刺激下的四个示例单元的光栅图(它们的脉冲波形和相关图如图 5b 所示)。在刺激期间,诱发单元表现出 > 20 Hz 的高平均放电率。此外,在 1 秒刺激后,所有四个单元都出现了短暂的抑制期(< 1 秒)。所有 4 个单元刺激后 500 毫秒的放电率在统计上低于刺激前 10 秒的放电率(n = 10 次试验,p < 0.01,单尾 Wilcoxon 符号秩检验)。这种抑制可能是由于放电率疲劳 61 造成的,因为低频刺激的抑制反应较弱(见补充图 11)。

为了研究受刺激神经元对 1 秒光刺激的平均反应,图 5c 显示了两种探针类型动物试验中所有光刺激单元的平均刺激周围时间直方图(PSTH)。

受刺激的单位被认为是那些满足以下三个标准的单位:1) 在刺激前 10 秒测量的刺激前发放率 > 3 Hz,2) 刺激前发放率在统计上低于 1 秒刺激期间的发放率(n = 10 次试验,p < 0.05,单尾 Wilcoxon 符号秩检验),3) 与刺激前发放率相比,1 秒刺激期间的发放率平均增加 > 5 Hz。在这里,我们观察到两种探针类型在 1 秒光刺激期间都有很强但衰减的发放率。抑制反应也发生在 1 秒刺激后。然而,LS 刺激的抑制反应似乎更强,这由恢复到刺激前发放率所需的时间更长所证明。将抑制持续时间定义为神经元恢复到刺激前平均放电率 80% 所需的时间,LD 探测试验的抑制持续时间为 130 毫秒,LS 探测试验的抑制持续时间为 880 毫秒。为了评估差异是否具有统计学意义,我们分析了受刺激单元的抑制反应强度和持续时间。抑制反应的强度使用调制指数 MI 进行量化,定义为

其中 fpre 是刺激前 10 秒的放电率,fpost 是刺激后 0.5 秒的放电率。MI 指标用于量化光刺激反应。如图 5d、e 所示,两个指标都表明 LS 探针在统计上比 LD 探针引发更强的抑制反应。进一步将 LS 和 LD 探针的试验分为低功率和高功率设置(补充说明 12),表明 LD 探针在较高输出功率下可以降低抑制强度的统计显着性水平,峰值输出强度大约高 11 倍(强度计算见补充说明 12)。该实验表明,LS 探针比输出强度较低的 LD 探针引发更强的放电率疲劳,这可能与它们不同的光发射模式有关。其他因素,例如不同探针类型之间电极和柄配置的变化,会影响传感范围,也可能导致检测到具有不同电生理特性的神经元。为了更好地理解潜在的机制,未来的探针设计可以在单个探针上集成各种光栅发射器类型(即低发散光束、平面片和聚焦光束49),从而可以在一次动物试验中对同一组神经元评估各种光束轮廓。总的来说,这个实验强调了使用纳米光子神经探针研究光束轮廓对刺激神经元反应的影响的潜力。

按需光遗传学诱发癫痫

光片发射器的分布式光和宽光束发散角导致在与单个低发散发射器相同的输出功率下输出强度降低。作为如何将其应用于

图 6 | 用 LS 探针在癫痫小鼠模型的海马 CA1 中光遗传学诱发癫痫。a 探针在海马中的插入位置。标有柄上电极的通道 ID 和薄片发射器编号。薄片 3 用于光遗传学诱发癫痫。电极 3 到电极 14 的垂直距离为 455 μm,这是进行后续分析的区域。b 在不同光功率试验中在柄 1 上的电极 6 上记录的诱发 LFP 反应(CAR + 带通滤波(5-300 Hz))。c 在成功的癫痫诱发试验期间,沿柄 1 右侧的 CA1 诱发的 LFP 反应。d 在 (c) 中癫痫发作发展的时间轨迹中三个时间间隔内的 LFP 轨迹快照。 e 在一次后续放电开始时沿柄 1 的电流源密度 (CSD) 图。由于电极 14 相对于柄 1 右侧的其他电极存在水平偏移,因此不将其计入 CSD 计算中。

网络范围效应的一个例子,我们使用 LS 探针在清醒条件下在光遗传癫痫小鼠模型中诱发癫痫发作。该模型是注射了海人酸以增加大脑兴奋性的Thy1-ChR2-YFP 小鼠63(有关准备的详细信息,请参阅方法(第 IV I 节))。将LS 探针插入海马的 CA1,如图 6a 所示。对于刺激模式,我们应用了脉冲宽度为 5 ms 的脉冲序列,频率为 10 Hz,持续时间为 20 秒,因为较短的占空比已被证明会增加光遗传诱发癫痫发作的概率40。为了确定诱发癫痫发作的功率阈值,我们重复了刺激模式,光功率水平从 19 μW 开始,以 16-21 μW 的步长增加,直到诱发癫痫发作。

如图 6b 所示,一系列光输出功率在光脉冲序列开始时引起诱发电位;然而,只有 153 μW 的光功率输出(输出强度为 120 mW/mm2)才会导致持续约 40 秒的持续放电,表明发生了癫痫发作。与刺激尖峰活动的微瓦范围相比,在这个明显更高的功率水平下,仅由于组织中的光吸收而导致的预期温度升高估计为 < 1 °C。

补充说明 13 表明,对于光片发射器的 280 μW 连续波输出功率,假设发射点的光完全吸收,温度将从 37 °C 升高到最高 37.9 °C,这是一个保守估计。此外,根据 64 中的尸检组织学结果和 52 中的行为研究,预计本研究中所采用的刺激强度和模式应在啮齿动物大脑中引起最小的光毒性或异常诱发反应。另一方面,使用 153 μW 功率水平的 LD 探针将导致发射器的估计输出强度约为 1900 mW/mm2。该强度高于光遗传学实验中使用的典型输出,即使对于脉冲刺激也是如此,并且如果刺激参数控制不当,可能会因大脑中的光吸收而导致不利的加热效应 64。这种比较强调了像 LS 探针这样的设计对于分布光发射以刺激更大的脑容量的重要性。

图 6c 和 d 显示了诱发癫痫发作时其中一个小腿中局部场电位 (LFP) 的空间分布。癫痫发作可分为三个不同的阶段,类似于参考文献 40 中观察到的模式。

首先,仅在光脉冲开始时观察到光诱导伪影和时间锁定诱发电位的组合。其次,LFP 表现出时间锁定响应和杂散后放电的组合。第三,刺激后,高振幅的自持后放电响应持续约 40 秒。小鼠在第三阶段表现出的行为对应于 Racine 量表上的癫痫发作严重程度 565。我们使用探针测量 LFP 的空间分布,使我们能够识别通道之间的接收器和源关系,如图 6e 所示。在总之,该实验验证了纳米光子神经探针能够提供足够的光能,以最小的加热量按需光遗传学诱发癫痫,并开启了使用单个探针研究大脑各个区域癫痫发作动态的可能性40。

讨论

在这项工作中,我们报道了具有电生理记录和光刺激功能的纳米光子神经探针,其使用灵活设计的光发射模式,具有足够高的光功率来刺激整个网络的效果。这些探针是在铸造厂制造的,并利用常见的 PIC 工艺和后处理激光电极粗糙化处理,将低阻抗微电极单片集成到光子探针上。与其他带有 SiN 波导和微电极的纳米光子神经探针相比,我们的探针集成了 16 个低发散光发射器或 5 个光片发射器,用于刺激不同的组织体积。此外,我们的外部激光扫描仪具有与定制 MCF 的稳定光功率耦合,能够将光空间寻址到单个芯片输入,与其他纳米光子神经探针 23、26、27 上的光学多路复用器相比,发射器间串扰更低,这对于在高功率光刺激期间最大限度地减少不必要的光泄漏至关重要。在体内实验中,LD 和 LS 探针都可以选择性地刺激皮层不同深度的神经元,LS 探针的平面光束发射提供宽光束覆盖范围,刺激四个小腿上的神经元。此外,与 LD 探针相比,LS 探针在较低的输出强度下可诱导更强的电生理反应,这由更强的放电率疲劳所证明,并且可以在癫痫小鼠模型的海马中光遗传学诱发癫痫发作,同时将预期的温度升高保持在 < 1°C。据我们所知,这项工作是纳米光子神经探针首次演示光遗传学刺激网络范围的反应,这得益于其高输出功率和灵活发射器设计的综合优势,可以定制光束发射曲线。所提出的 LS 探针可以作为基础构建块,以推进多功能神经探针研究网络范围的活动,特别是癫痫研究中的癫痫发作动力学。与通常植入单独的光纤和电生理探针来刺激和记录癫痫发作事件35,40,66,67的传统方法不同,我们的纳米光子神经探针可以在横跨海马的单个植入物上实现多个光学发射器(最多 16 个)和记录电极(最多 64-128 个)的集成。如补充说明 14 中的示例应用所示,该探针可用于研究背腹轴上的海马亚区,这对于癫痫发作的形成至关重要40,68-70。选择性地将光定位到不同的发射器可以精确控制癫痫发作的起始位置,而多电极阵列可以在各种刺激条件下监测整个海马的相互作用。除了诱发癫痫发作外,LS 探针的平面照明还可用于刺激和映射与海马背腹轴上的不同记忆功能相关的神经元群(例如,腹侧海马中的社交记忆71)。

与其他替代 Si 探针技术相比,所提出的纳米光子神经探针非常适合所提出的范式。与单片集成光电神经探针 18,19,21,22 相比,光源与植入物的分离降低了高输出功率操作下组织加热的风险,其中具有低壁插效率(<3%)的发射器与组织直接接触。这一优势可以产生更高的输出动态范围,以评估不同大脑区域(例如癫痫发作 35,40 或记忆回忆 71)不同反应的激活阈值。基于光纤的方法(例如,带有集成电极的锥形光纤和用 Si 微电极探针封装的薄光纤基质 13,72)可以提供高光功率来刺激大量神经元,但它们缺乏在单个植入式设备上实现高密度电极和光学发射器阵列的可扩展性。补充表 IV 比较了具有光刺激能力的不同 Si 神经探针技术。我们设想了基于纳米光子学的神经探针的下一步发展的几个方向。首先,使用我们目前的方法,由于 MCF 空间复用方案(即 MCF 的制造和 MCF 与芯片上波导的精确对准),神经探针很难扩大发射器数量,比如超过 100 个。为了增加光通道的数量,一种方法是在芯片基座上结合具有主动反馈的 PIC 以保持低串扰。例如,通过使用 16 芯 MCF 作为输入,每个输入耦合到 1 × 8 光开关 26,每个开关输出连接到 1 × 9 波分复用器 23,可以实现与最先进的 μ-OLED 探头相当的发射器数量 (> 1000)。在柄部安装更多发射器的同时,尽量减少 t 也很重要

每个柄的横截面积,以减少插入造成的组织损伤。为了提高植入物每个横截面积的发射器密度,可以在柄上放置紧凑的环形谐振器电路,以将来自单个波导的光按波长分解为多个发射器27。此外,通过在 SOI 晶圆上制造的探针上进行背面蚀刻,可以将柄厚度减薄至约 20 μm23。探索这些切换方案的不同组合以实现发射器缩放,同时实现发射器之间的同时和快速切换,对于创建能够刺激不同规模的神经元群的探针至关重要。

当前设备的另一个限制是,当电极和发射器集成在同一探针上时,只能检测到靠近探针的诱发反应;因此,探针无法完全捕捉 LS 和 LD 光束刺激的影响。一种解决方案是植入多个探针以扩展检测范围。另一种有前途且更紧凑的方法(如参考文献 54,73 所示)是使用 3D 集成方法堆叠多个探针,以便在小体积内进行高密度脑部询问。

此外,虽然我们已经证明了探针在急性动物研究中的广泛使用,但该设备需要进一步开发和表征才能与慢性动物实验兼容。在设备可靠性方面,我们在多次动物实验后没有观察到大多数电极(> 97%)的退化,但探针的光功率耦合效率在三天到两周左右后降低了 1-4 dB。这种逐渐的功率下降主要是由于光纤芯和边缘耦合器 74 之间的对准漂移,可能会限制探针的使用寿命。我们还注意到,当向探头提供高输入功率时,光纤到芯片接口处的紫外线固化环氧树脂可能会损坏,如补充说明 4 中所述。关于提高光纤到芯片封装可靠性的研究(即通过以下方式提高光纤到芯片的耦合效率和对准公差:(1)通过双层边缘耦合器设计 75 或微透镜 76 改善光纤到边缘耦合器模式匹配,以及(2)为蓝色波长选择更可靠的环氧树脂)正在进行中,以满足更高功率动态范围(数百微瓦到毫瓦输出功率)的实验需求,以及长期研究。或者,

探索具有适当热管理的片上激光集成方法(例如,磁性紧固25、倒装芯片键合77,78 和异质集成79),可以消除芯片输入端对紫外线固化环氧树脂的需求,从而避免在高输入功率下对探针造成环氧树脂损坏。

这种无光纤方法还允许植入探针的啮齿动物从装置中分离出来,以便在慢性实验中进行恢复,并为在自由行为的动物实验中采用探针开辟了潜力77。

这些设备的改进,加上对探针的长期稳定性80 和生物相容性81 的全面研究,将为其在慢性实验中的应用铺平道路。

最后,目前正在进行一项工作,即利用相同的晶圆级代工厂制造来扩展这些神经探针的多模功能,例如集成功率监测光电探测器44、结合用于化学传感和药物输送的微流体通道以及实现用于双色光遗传刺激的波长多路复用器。此外,通过引入额外的金属层并使用混合键合等先进的 3D 集成方法将 CMOS 电子元件键合到探针基座上,可以显著增加当前电极密度,以匹配甚至可能超过最先进的电生理 Si 探针30,38,82,83。混合键合允许键合焊盘间距小于 10 μm45;因此,104 到 105 个焊盘可以安装在 LD 或 LS 探针的基座上,用于 CMOS 芯片键合。我们开发神经探针的硅光子学方法将受益于电子和光子学 3D 封装的大量投资和快速发展 45,84,85。

总之,我们展示了一种新的代工厂制造的 PIC 平台,用于开发能够同时进行电生理记录和模式化光刺激的植入式神经探针。这些探针的独特之处在于使用集成纳米光子学来定制光发射轮廓以刺激不同的组织体积。除了发射低发散光束以唤起细胞尖峰活动外,集成光片发射器(将光发射分布在柄部以产生平面照明)可以将 Si 光子神经探针的应用扩展到深度特定的网络范围询问。未来开发支持更高功率发射和广泛分布光的探针可以应用于刺激啮齿动物 12 或脑容量更大的动物 86 的大脑区域。通过代工厂制造,我们预计可以大规模生产用于多模态神经刺激和记录的新一代多功能神经植入物,以便向神经科学界广泛传播该技术。

方法

神经探针制造

神经探针是在先进微铸造厂 (AMF) 的直径为 200 毫米的硅晶片上制造的。首先,在硅晶片上沉积一层二氧化硅 (SiO2),然后沉积 SiN 作为波导芯。光子层可以是 120 nm 厚的低压化学气相沉积 (LPCVD) 或 200 nm 厚的等离子增强化学气相沉积 (PECVD) SiN。193 nm DUV 光刻和反应离子蚀刻 (RIE) 用于定义波导图案。

然后,在波导上沉积顶层 SiO2。为了实现电生理学能力,随后形成了 3 层 Al 布线金属化层,并在各层和 TiN 表面微电极之间形成通孔。采用化学机械抛光 (CMP) 进行层平面化。探针的轮廓和边缘耦合器面采用深沟槽蚀刻形成。最后,通过背面研磨将晶片厚度减薄至约 100 μm,将探针与晶片分离。使用光纤抛光机(NOVA 光学抛光系统,Krell Technologies,美国新泽西州海王星城)对一些单个探针进行额外的机械抛光,作为后处理步骤,将探针减薄至 40-60 μm,如补充图 1 所示。

TiN 电极的激光处理

我们开发了一种激光处理工艺来使电极变粗糙,从而将其阻抗降低到 2 MΩ 以下。为了控制微米级电极上的激光扫描图案,我们使用双光子显微镜 (Ultima 2Pplus, Bruker, 美国马萨诸塞州比勒里卡) 执行了激光粗糙化过程。

粗糙化过程中使用了飞秒激光器,该激光器发射的光重复率为 10 kHz,波长为 1035 nm (Monaco, Coherent Corp., 美国加利福尼亚州圣克拉拉)。为了制备样品,我们将探针放在玻璃载玻片上,用玻璃盖玻片盖住以将其固定到位。

在盖玻片上加入蒸馏水,以便可以使用显微镜上的水浸物镜 (16 × Nikon

CFI LWD 平面萤石物镜) 对样品进行成像。一旦我们将微电极放在显微镜下,我们就会应用二维 (2D) 螺旋图案阵列,形成一个略小于电极尺寸的矩形,以防止在激光过程中电极边缘碎裂。扫描图案由振镜控制。显微镜物镜的平均入射功率为 60-80 μW,脉冲持续时间为 270 fs,光斑直径约为 1.2 μm(估计为电极聚焦时衍射极限光斑尺寸)。对 15 × 15 μm2 电极进行一次扫描需要 0.128 秒,对 20 × 20 μm2 电极进行一次扫描需要 0.2 秒。我们对每个电极重复扫描模式 8 到 32 次。用光学显微镜检查电极,确认两个标准:1)电极表面呈现变暗的外观,2)电极保持完好。

电极阻抗测量

为了测量电极的阻抗,将探针柄浸入 1 × PBS 中,并使用 Ag / AgCl 线作为接地电极。使用三个阻抗测量系统来表征探针不同阶段的电极。对于裸露的 Si 探针,我们使用微针连接到接触垫,并使用阻抗分析仪(E4990A,Keysight,美国加利福尼亚州圣罗莎)测量阻抗。电压输入设置为 10 mV,以避免在水中电解。对于与 PCB 焊线连接的探针,使用阻抗计(Nanoz,Whilte Matter LLC,美国华盛顿州西雅图)或放大器头台(Intan Technologies,美国加利福尼亚州洛杉矶)和电生理数据采集系统(Open Ephys,Open Ephys 生产基地,葡萄牙里斯本)测量 PBS 中的阻抗。所有报告的阻抗均以 1 kHz 为特征。

神经探针封装

神经探针连接到 PCB 和定制可见光 16 芯单模 MCF(美国纽约州康宁)。每个探针都使用热固化金属环氧树脂(Ablebond 84-1LMIT1,Loctite,美国康涅狄格州斯坦福)连接到带有金属基板的 PCB 上,探针上的焊盘使用金或铝线焊线连接到 PCB 上。为了绝缘引线,我们采用了 UV 固化封装环氧树脂(Katio bond GE680,德国 Delo),并用 UV LED 系统(CS2010,Tholabs,美国新泽西州牛顿)进行固化。随后,我们又采用了一层光学不透明环氧树脂(EPO-TEK-320,Epoxy Technology,美国马萨诸塞州比勒里卡)来阻挡引线与杂散光的接触,因为杂散光会在记录过程中导致光诱导伪影。

光纤到芯片的连接是在电气封装步骤之后进行的,因为它需要更精确的对准。MCF 主动对准芯片上的边缘耦合器,使用 5 轴压电驱动光纤对准台,并配有光纤旋转器进行旋转对准。为了协助光纤到芯片的对准过程,我们使用了自上而下的显微镜和光电探测器进行功率监测。一旦达到最佳对准度,便逐步涂抹紫外线固化低收缩环氧树脂(OP-67-LS 和 OP-4-20632,Dymax Co.,美国康涅狄格州托灵顿)以覆盖光纤和芯片,从而最大限度地减少固化过程中环氧树脂收缩引起的对准漂移。为了消除应力,在光纤和 PCB 的背面涂抹了 5 分钟环氧树脂(Loctite,美国俄亥俄州韦斯特莱克)。最后,再用光学不透明环氧树脂封装光纤和探针基座,防止杂散光到达大脑。将封装好的探针放在光学台上至少 12 小时,以确保环氧树脂在用于动物实验之前完全固化。

光束发射轮廓的模拟

我们使用与 29 中描述的方法类似的光束传播方法 (BPM) 模拟了散射介质中低发散光束和

光片光束的光束发射轮廓。在模拟中,使用沿传播方向方差较小的随机相位掩模连续平面来考虑散射效应。按照 87 中详述的方法,我们设计了相位掩模来模拟小鼠皮层 88 的光学散射特性,将散射系数 (μs) 设置为 200 cm−1

,组织的各向异性 (g) 设置为 0.89,衰减系数 (μa) 设置为 0.6 cm−1

。

近场光发射轮廓通过有限差分时域 (FDTD) 模拟确定。由于输入到芯片的光被去偏振以减轻由于 1 米长光纤中的偏振波动而导致的扫描系统功率波动,如补充说明 2 中所述,我们模拟了横向电 (TE) 和横向磁 (TM) 偏振的光束发射模式。去偏振的输出光通过叠加光栅发射器产生的 TE 和 TM 发射模式来表示,并且它们的强度比根据每个偏振的实验输出耦合效率进行调整。氧化物包层上方 2 μm 处的电磁场(相当于光栅发射器上方约 8 μm)用作 BPM 模拟的输入场。由于计算机的内存限制,我们计算了传播距离为 200 μm 的光束发射轮廓。对于光片发射器,仅模拟了一个光栅。然后将单个光束的体积光束轮廓复制 8 次,横向偏移与光片发射器阵列的设计相匹配。

校正每个发射器的强度,以解释路由网络中额外交叉引入的额外损耗。使用荧光素溶液中每个光栅输出处测量的最高 1% 强度的平均值来估计该功率分布。我们还旋转了体积光束轮廓,使光束传播轴与水平轴对齐,以便提取自上而下的横截面视图。

光束发射轮廓的表征

为了研究不同光束类型的特性,我们将探针插入 1) 荧光素溶液(非散射介质)和 2) 荧光素染色的皮质切片(散射介质)。将荧光素钠盐粉末 (46960-100G-F,Sigma Aldrich,美国马萨诸塞州伯灵顿) 稀释在 Milli-Q 水中,用 NaOH 将 pH 控制为 > 9,制备 10 μM 荧光素溶液。将封装的探针固定在安装在 4 轴微操作器 (QUAD,Sutter Instrument Company,美国加利福尼亚州诺瓦托) 上的金属棒上。将探针以一定角度浸入溶液中,使光束平行于溶液表面传播。使用落射荧光显微镜捕捉光束轮廓的自上而下视图,同时将第二台显微镜水平放置以捕捉侧视光束轮廓。为了获得光学清晰的侧视图,在溶液容器侧面构建了一个盖玻片窗口。两台显微镜都配备了 GFP 滤光片以抑制激发波长。对于组织样本制备,我们制备了野生型小鼠 (C57BL / 6J) 的 1.5-2% 多聚甲醛 (PFA) 固定的全脑。

动物最初用异氟烷吸入麻醉。然后用 1 × PBS 经心脏灌注小鼠,然后用多聚甲醛 (PFA) (4%) 灌注。然后取出大脑并在 4 °C 下浸泡在 1.5-2%PFA 中 8 小时,然后转移到 PBS 溶液中储存。固定大脑后,将其切成厚度为 2 毫米的切片。然后将脑片在 0.3% Triton X 溶液 (SigmaAldrich,美国马萨诸塞州伯灵顿) 中透化 30 分钟,然后在 Milli-Q 水中进行三轮5 分钟清洗。随后,将切片浸入 100 μM 荧光素溶液中 24-48 小时。使用前,将切片在 Milli-Q 水中再清洗三轮,每次 5 分钟,然后固定在装有 1 × PBS 的培养皿中。

对于组织中的光束轮廓成像,使用落射荧光显微镜从光栅获取自上而下的光束轮廓。探针以一定角度放置,以确保光束平行于组织表面传播。通常,探针插入皮层 V 层和 VI 层附近,选择它们与体内实验相关。确认发射器已插入组织后,探针以 10-30 μm 的步长缓慢缩回,同时对发射器的光束轮廓进行成像。一旦发射器位于脑切片之外,就会处理下一个发射器,并重复成像过程。这种迭代过程有助于最大限度地减少组织散射的影响

光束轮廓上的深度。

动物

这里描述的所有实验程序均由大学健康网络的动物护理委员会根据加拿大动物护理委员会的指导方针进行审查和批准。成年雄性和雌性 Thy1-ChR2-YFP 小鼠(杰克逊实验室,缅因州巴尔港,库存编号 007612)和 C57BL/6J 小鼠(查尔斯河实验室,马萨诸塞州威尔明顿)被饲养在 22 °C 的动物饲养箱中,光照开启/关闭周期为 12 小时。食物和水可随意获取。

清醒头部固定动物实验的实验方案

实验前两到五天,将头板按照以下步骤安装在小鼠头骨上。出生后 60 天以上(P60)的 Thy1-ChR2-YFP 转基因小鼠或野生型(C57BL/6J)小鼠,用 5% 异氟烷/氧气麻醉剂进行诱导麻醉,用 1% 至 2% 异氟烷/氧气麻醉剂进行维持麻醉,并通过耳杆固定在立体定位框架中(型号 902,David Kopf Instrument,加利福尼亚州图洪加)。在切开前,依次用碘伏擦洗、75% 酒精和碘伏溶液处理手术区域。在切开皮肤前,在手术部位注射利多卡因注射液(3% 生理盐水,约 0.1 毫升)和丁丙诺啡(0.1 毫克/千克,每次皮下注射 0.05-0.1 毫升)进行术前镇痛,以控制全身疼痛。对于手术,我们采用了与参考文献 89 中描述的类似的接地和参考配置。我们用牙钻在头骨上钻了两个小孔,用于植入骨螺钉(货号 19010-10,Fine Science Tools),用作接地和参考电极。一个孔位于探针同侧前囟的前方,另一个孔位于探针对侧的小脑。所需的探针插入位置也用牙钻标记(立体定位坐标为 AP:0 到 -0.5 毫米,ML:1.2 毫米,用于瞄准运动和躯体感觉皮层),因为头板会阻碍前囟的视线。头板用牙科水泥(C&B Metabond,Parkel,埃奇伍德,纽约,美国)固定在头骨上。手术后,将小鼠放回笼子中进行恢复。实验当天,按照相同程序对小鼠进行麻醉,并将其放置在立体定位框架内。以之前标记的探针插入位置为中心,进行直径为 1 - 2 毫米的圆形开颅手术。通常,硬脑膜保持完整,以尽量减少由脑脉动引起的运动伪影。对于年龄较大的小鼠(> P120),我们有时会移除硬脑膜以方便探针插入。移除头骨后,将小鼠转移到荧光显微镜中。将其身体放置在 3D 打印的锥体中以限制身体运动,而头板则连接到金属棒上。骨螺钉连接到 Intan 头台上的地线和参考线。法拉第笼的额外接地线连接到 Intan 头台的接地线以加强接地连接。在显微镜视图的引导下,使用微操作器将探针移动到插入位置。实际的探针插入位置选择在计划的立体定位坐标附近,不会刺穿静脉。插入前,我们测量了进入激光扫描系统的光功率,随后执行了激光扫描校准步骤,以确保光以最佳方式耦合到多芯光纤的每个芯中。对于没有硬脑膜的实验,在确认探针插入后,探针插入速度为 1-2 μm/s,以尽量减少组织损伤90。如果硬脑膜保持完整,在插入的前 500-900 μm 期间,微操作器以大约 0.5-1 mm/s 的速度移动,以确保探针成功刺穿硬脑膜。如果明显的脑损伤,微操作器将以大约 0.5-1 mm/s 的速度移动,以确保探针成功刺穿硬脑膜。

硬脑膜穿刺后在显微镜下观察到压缩,探针以约 10 μm/s 的速度缩回 200-500 μm 以减轻插入压力。随后,我们将探针在脑内休息 10-20 分钟,然后以 1-2 μm/s 的插入速度进一步降低探针。通常,探针插入深度为 1-1.4 mm,导致探针尖端靠近或位于胼胝体中。在确认可以在脑区测量自发和诱发的脉冲反应后,探针在该位置休息 30 分钟以在光刺激实验前稳定信号。实验结束后,将探针缩回并立即浸入 1% Tergazyme 溶液(Sigma-Aldrich,美国密苏里州圣路易斯)中 2 小时。然后用 Milli-Q 水冲洗探针 10-20 分钟。用光电探测器测量探针的功率输出,以监测 MCF 和芯片之间的耦合效率。此外,通过将光束投射到白卡上来目视检查光束轮廓。对于动物,它用 5% 异氟烷进行全身麻醉。在它完全失去意识后,将其转移到 CO2 室,流速为 30-70%,以完全安乐死。

光遗传学诱发癫痫

光遗传学诱发癫痫实验是在 Thy1-ChR2-YFP 小鼠身上进行的。应用了上一节中描述的所有手术和探针植入程序,并进行了两处修改。首先,按照 91 中描述的相同方案,在 P30 小鼠的齿状回 (DG) 区域腹侧海马左侧注射 10 nL 20 mM 海人酸,以开发癫痫小鼠模型。其次,在立体定位坐标 AP:-1.6 mm 和 ML:2 mm 处进行开颅手术。探针插入深度约为 1.7 mm,以到达海马 CA1。对于刺激模式,我们使用 10 Hz 脉冲序列,脉冲宽度为 5 ms,持续 20 秒,遵循 40 中的方案。

以各种光功率水平重复刺激模式,从 19 μW 开始,以 16-21 μW 为步长增加,直到成功诱发癫痫发作。刺激后的小鼠行为被记录在视频中,以评估癫痫发作的严重程度。电生理记录配置和光刺激控制

由于纳米光子神经探针是被动的,因此需要外部仪器进行电生理记录和光刺激模式的控制。为了记录电生理信号,我们使用了 Intan RHD 32 通道记录探头作为 LD 探针,而 LS 探针使用了 64 通道版本的探头(mini-amp-64,Cambridge NeuroTech)。这两个探头都与 Open Ephys 数据采集板兼容,用于保存和可视化电生理信号。Open Ephys 板设置为以每通道 30 kHz 的采样率记录宽带信号(1-7500 Hz)。在 Open Ephys 软件中对信号应用了额外的中值减法和带通滤波器(300-6000 Hz),以实时可视化尖峰模式。为了控制光刺激模式,编写了一个自定义 MATLAB GUI,以便与补充说明 2 中描述的激光扫描系统中的多个仪器进行通信。以下是用于控制光刺激模式的仪器列表:

• 光学扫描系统中的 MEMS 镜 (A7B2.1-2000AL,Mirrorcle Technologies Inc.,美国加利福尼亚州里士满) 将光线引导到 MCF 上指定的光纤芯位置。MEMS 镜可以一次将光线发送到一个发射器,最大切换速度约为 5 毫秒。

• 电动旋转支架 (K10CR1,Thorlabs) 配备可变中性密度 (ND) 滤光片 (NDC-25C-2-A,Thorlabs),其光密度 (OD) 范围为 0.04–2,可调节扫描系统的输入功率。

• 微控制器 (Teensy 3.6, PJRC, Sherwood, OR, USA) 提供晶体管-晶体管逻辑 (TTL) 信号来调制激光二极管 (06MLD-488, Cobolt, Solna, Sweden) 和光学快门 (LS2S2T1, Uniblitz, Rochester, NY, USA)。微控制器还将相同的 TTL 信号发送到 Open Ephys 数据采集板以标记刺激时间步骤。

• 光电探测器 (S130C, Thorlabs) 监测光与 MCF 上光纤芯的耦合效率。

在实验期间,在 Excel 文件中定义了一组涵盖各种光学发射器和光功率的刺激模式。该程序可以读取 Excel 文件以按顺序执行所有刺激模式。在整个实验过程中,频繁监测进入激光扫描单元的功率,然后进行反馈校准,间隔小于 1 小时,以确保输入功率稳定(详情见补充图 2)。

电生理数据分析

使用 Python 对 Open Ephys 板记录的宽带信号进行后处理。首先,

从所有通道中减去所选通道中尖峰最小或无尖峰的轨迹平均值,以减少常见噪声干扰。随后,对信号应用了三阶巴特沃斯带通滤波器,其通带为 300 Hz 至 6000 Hz。为了解释由于各种刺激模式(例如,由于脉冲宽度、功率和通道)引起的光刺激引起的光伏响应,我们分别计算了每种刺激模式的平均伪像波形,并减去了相同刺激模式在光脉冲开始和结束处引起的伪像。此外,在光脉冲开始和结束前 1 毫秒和结束后 2.5 毫秒实施了消隐期,以确保尖峰分类分析不会将这些伪像检测为尖峰。补充图 9b 中提供了处理后的轨迹示例。我们使用为对多通道记录中的尖峰进行排序而开发的 Spyking Circus 包 92 执行了尖峰排序。随后,我们使用 phy GUI 界面 93 对排序后的尖峰进行了手动检查。在检查过程中,如果在某个单元的至少一半通道中检测到异常波形,我们会将其识别为伪影并删除相应的时间实例。重新运行尖峰排序算法,以避免由于伪影的存在而损害聚类结果。为了防止对同一尖峰进行重复计算,我们删除了尖峰间隔小于 0.5 毫秒的一对尖峰中的一个。在最终结果中,所有选定的簇均满足以下四个标准:1)隔离距离> 10,2)似然比≤0.325,94,3)SNR≥395,4)不应期违规(<2 ms)的尖峰百分比<2%90。

LFP 癫痫反应的信号处理

我们对原始信号应用了共同平均参考(CAR),其中四个通道表现出最小的癫痫反应作为参考信号,然后进行带通滤波(5-300 Hz)。电流源密度(CSD)曲线的计算按照96中概述的程序进行,修改汉明窗的空间滤波器核大小设置为 240 μm(3 个通道距离)。在进行 CSD 计算之前,我们将通道数从原来的 6 个选定通道扩展到总共 80 个通道,每个通道间距为 5 μm,并使用参考文献 97 中描述的通道插值方法。此插值增强了 CSD 热图的分辨率。

探针插入位置的组织学验证

为了标记探针在组织中的插入轨迹,在插入前将探针柄涂上 DiI 红色荧光染料(D-282,Thermo Fischer Scientific,美国马萨诸塞州沃尔瑟姆)溶解在乙醇中(1-2 mg/ml)。98

实验结束后,我们提取小鼠大脑并使用振动切片机制备 300 μm 厚的冠状脑切片。为了在整个脑切片中定位 DiI 插入染料的位置,使用了配备 Alexa Fluor 568 滤光块和 YFP 滤光块的落射荧光显微镜。将激发波长调整为 560 nm 以显现 DiI 染料,将激发波长调整为 505 nm 以显现脑组织中的 YFP 表达。将脑的 YFP 图像与 DiI 荧光图像叠加以验证探针插入位置。我们还捕捉了整个冠状脑切片的图像以便于与小鼠脑图谱中相应的冠状切面对齐。

作者:Fu-Der Chen1,2 , Homeira Moradi Chameh3, Mandana Movahed3, Hannes Wahn1, Xin Mu1,2,Peisheng Ding1,2, Tianyuan Xue1,2, John N. Straguzzi1, David A. Roszko1,2, Ankita Sharma1,2,Alperen Govdeli1,2, Youngho Jung1, Hongyao Chua4, Xianshu Luo4, Patrick G. Q. Lo4, Taufik A. Valiante2,3,5,6,Wesley D. Sacher1 & Joyce K. S. Poon1,2单位:

Max Planck Institute of Microstructure Physics, Halle, Germany. 2Department of Electrical and Computer Engineering, University of Toronto, Toronto, ON,Canada. 3Krembil Brain Institute, University Health Network, Toronto, ON, Canada. 4Advanced Micro Foundry Pte Ltd, Singapore, Singapore. 5Division ofNeurosurgery, Department of Surgery, Toronto Western Hospital, University of Toronto, Toronto, ON, Canada. 6Institute of Biomedical Engineering, University ofToronto, Toronto, ON, Canada