摘要

在过去十年中,铌酸锂(LiNbO3 或 LN)光子学因其无热和快速的电光调制、二阶非线性和低损耗而得到了广泛研究。尽管铌酸锂光子学已多次展示高性能,但处理铌酸锂仍然具有挑战性,并且由于与标准互补金属氧化物半导体(CMOS)制造工艺的不兼容,限制了其可扩展性。碳化硅(SiC)是一种新兴的材料平台,具有较高的折射率、大的非线性Kerr系数,并且是与铌酸锂光子学进行异质集成的有前景的候选材料。目前,SiC/LN集成的方法需要转移粘接技术,这些技术既费时又昂贵,并且在层厚度上缺乏精确度。在此,我们展示了采用低温(<165°C)感应耦合等离子体增强化学气相沉积法沉积的非晶硅碳化物(a-SiC),可以方便地与LiNbO3集成并加工成高性能光子器件。最重要的是,该制造过程只涉及一个标准的、兼容硅的反应离子蚀刻步骤,并且保持LiNbO3的完整性,因此与标准代工工艺兼容。作为原理验证,我们在开发的a-SiC/LN平台上制造了波导和环形谐振器,并实现了高于1.06 × 10^5的固有质量因子和3.4 pm/V的共振电光调谐度,调谐长度为3毫米。我们通过制造和测试具有40μm半径的环形谐振器,展示了高密度集成的可能性,且没有明显的损耗惩罚。我们的平台为未来快速电光调制器、可重构光子电路以及可以同时利用二阶和三阶非线性效应的非线性过程的实现提供了一个兼容CMOS的可扩展方法。

划重点--销售晶圆和加工

ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应(X切 Z切 超厚热氧层);铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆(XYZ切 超厚热氧层);8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

I. 引言

铌酸锂(LiNbO3 或 LN)是一种广泛用于通信领域的材料平台,作为电光调制器、可调光子集成电路(PICs)以及各种其他应用。铌酸锂以其显著的性能而闻名,如宽透明窗口、低损耗、高二阶非线性系数、强Pockels效应以及良好的物理和化学稳定性。该平台已被广泛应用于光通信、微波光子学和量子计算等研究中。

为了制造LiNbO3 PICs,已有多种方法成功实现,包括钛扩散、质子交换、直接刻蚀、介电肋加载电路、晶圆粘接和等离子体波导等。前两种方法使用块状LN基底,并在一定体积内局部改变折射率,创造与基底和包层的折射率小对比。这些方法只能创造弱的光束束缚,从而导致较高的弯曲损耗,此外,这些方法还存在污染问题,且制造过程耗时。与此相比,基于薄膜铌酸锂(TFLN)基底的直接刻蚀波导和肋加载电路可以克服这些挑战。通过智能切割技术,可以将厚度小于1μm的LiNbO3薄膜转移并粘接到接收基底上,形成铌酸锂在绝缘基底上的结构。干法刻蚀方法,如反应离子刻蚀或氩气铣削刻蚀,通常被选择用于在这些TFLN薄膜上定义PICs,并已证明能够制造出高质量、超低损耗的光子器件。然而,直接刻蚀LN也有许多缺点:LN与刻蚀掩模之间的选择性差、侧壁角度不垂直(通常约为60°)、刻蚀副产物如氟化锂(LiF)的再沉积,且这些副产物在低温下难以去除。此外,刻蚀LN与互补金属氧化物半导体(CMOS)制造工艺不兼容,因为刻蚀副产物和锂外扩散被认为是污染物。所有这些问题限制了设计的可能性,并妨碍了大规模制造和量产的进程。

与TFLN集成的肋加载波导的混合集成提供了制造紧凑、低损耗和可扩展的PICs的另一条可行路径。该集成可以通过两种不同的方案实现,即将预先制造的PIC晶圆/芯片转移/粘接到TFLN基底上,或将薄膜直接沉积/溅射到TFLN基底上,然后在此层上制造肋加载波导。对于前者,已经使用了多种技术来制造异质平台。转移粘接过程中的挑战包括层与层之间的错位、热应力不匹配、表面不均匀性和粗糙度。为了规避与转移粘接相关的这些缺点,已经采用了精密且昂贵的程序,如离子切割和多轮化学机械抛光(CMP),这增加了更多的复杂性和限制。相比之下,沉积和刻蚀方案是一种相对更稳定和方便的方法。各种材料,如非晶硅(a-Si)、氮化硅(SiN)、五氧化钽(Ta2O5)和二氧化钛(TiO2),已经沉积/溅射到TFLN上,并且在这些平台上已经展示了异质PIC器件。连续带中束缚态(BICs)光子波导已经被利用来提供低传播损耗并克服单晶材料刻蚀中的挑战,这些被用于与LN的异质集成。在这些材料中,a-Si在TFLN平台上具有小的占地面积和较大的热光调谐性,但它有较窄的带隙、高光学损耗,并且与LiNbO3的模态相互作用较弱,而TFLN上的氮化硅则具有较低的折射率对比,因此需要更大的波导弯曲半径以防止弯曲损耗。对于其他材料,除了像a-Si和SiN一样的问题外,它们还面临与CMOS代工厂不兼容或制造工艺不成熟的问题。

非晶硅碳化物(a-SiC)因其强大的光学约束、宽广的透明窗口、高热光系数、低损耗和高Kerr非线性系数,最近成为光子集成电路(PICs)中一个有前景的选择【62–71】。与用于光子学的不同多晶型晶体硅碳化物(3C-SiC、4H-SiC或6H-SiC)相比,非晶硅碳化物的材料性质可以通过改变沉积参数轻松调节,从而实现精确的薄膜厚度控制,并提供十倍于其他材料的Kerr非线性系数【66–68,70】,为非线性光学领域提供了更广泛的可能性。有人提出,与氮化硅(SiN)相比,a-SiC是一个更具吸引力的候选材料,适用于量子光子学电路中量子点的高效集成【71】。值得注意的是,a-SiC可以通过感应耦合等离子体化学气相沉积(ICPCVD)在低温下(≤150°C)沉积,而不牺牲薄膜质量,这表明a-SiC薄膜的去除和不同厚度及不同平台上器件的单片集成是可能的【62,69,72,73】。本质上,a-SiC肋加载方案能够实现与TFLN的异质集成所期望的所有优点,增强了多种可能的应用,包括紧凑且超快的光学调制器、高密度和低损耗的被动PICs、二阶非线性和Kerr非线性,以及为量子光子学应用提供单光子源的确定性集成。

本文首次提出并研究了a-SiC/TFLN(或a-SiC/LN)异质光子集成平台。基于优化的ICPCVD a-SiC在TFLN上的制造工艺,我们设计、制造并表征了片上光子器件,并分析了其性能。我们的结果展示了所提平台在未来PIC应用中的巨大潜力。

II. 方法与结果

A. 制造工艺

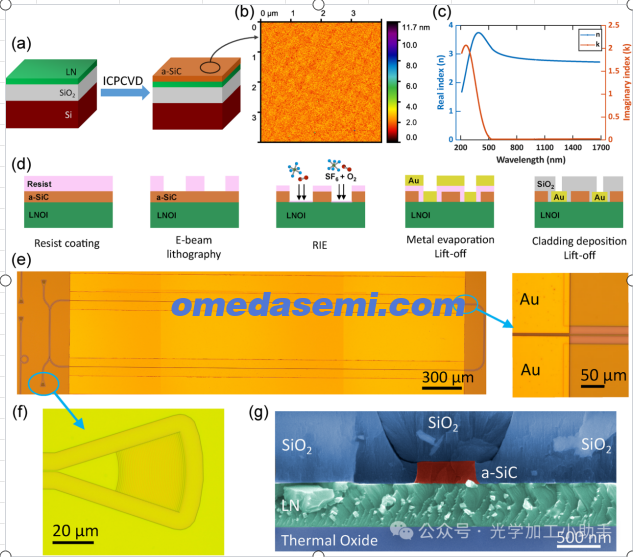

我们在LNOI基底(NanoLN)上制造了a-SiC肋加载PICs,LNOI基底由500 nm TFLN层、2 μm埋层SiO2和300 μm厚的硅基底组成。如图1(a)所示,采用ICPCVD技术在150°C的台面温度下,用硅烷(SiH4)和甲烷(CH4)混合前驱体沉积了260 nm的a-SiC。采用氩气(Ar)流作为沉积环境,腔体压力设为2 mTorr【62】。已知高温工艺可能引发问题,如不期望的扩散、不可释放的热应力或热膨胀不匹配,这会使得制造过程与CMOS不兼容。低温沉积的ICPCVD a-SiC薄膜减轻了这些挑战,并允许在TFLN上进行不同厚度的PICs的单片集成【62】。a-SiC沉积后,我们使用椭圆偏振仪(Woollam M-2000光谱椭圆偏振仪)进行了测量,以获得a-SiC的折射率。实部和虚部折射率(n和k)结果如图1(c)所示。在1550 nm波长附近(本研究中的感兴趣波长),复折射率为2.73 + i8.4 × 10−5(通过B样条展开Cauchy模型和Cody-Lorentz振荡器拟合)。为了确定表面粗糙度,这对光波导损耗有显著影响,我们在a-SiC薄膜的顶部表面4 × 4 μm²区域进行了原子力显微镜(AFM)测量【如图1(b)所示】。我们获得了根均方(rms)值为(0.45 ± 0.06)nm,表明沉积质量良好,表面平整。

图1. (a) a-SiC薄膜在LNOI基底上的沉积。 (b) a-SiC表面的AFM测量结果。 (c) a-SiC薄膜的实部和虚部折射率(n 和 k)。 (d) 电光可调a-SiC/TFLN器件的制造流程。 (e) 制造的赛道环谐振器的光学显微镜图像(拼接图),插图:两个Au电极之间的波导区域。 (f) 光栅耦合器的光学显微镜图像。 (g) a-SiC/LN波导横截面的假色扫描电子显微镜(SEM)图像。a-SiC显示为红色,LN显示为绿色,顶部(ICPCVD SiO2)和底部氧化物(热氧化物)层为蓝色。

图1(d)展示了电光调谐器件的制造流程。为了制造PIC波导,电子束光刻(EBL)光刻胶(CSAR 62)被旋涂并在160°C下烘烤2分钟。通过电子束曝光(Raith 100-kV EBPG-5200),在光刻胶层上定义了肋加载PIC图案,开发后,通过反应离子刻蚀(RIE,Sentech Etchlab 200)使用SF6和O2的气体混合物将图案转移到a-SiC层上。刻蚀时间被精确控制,以防止过度刻蚀。电光器件的电极是通过标准的去除工艺制造的。根据通过另一步EBL定义的电极图案,电极通过电子束蒸发10 nm铬(Cr)和450 nm金(Au)来制造,随后在光刻胶去除剂(PRS-3000)中进行去除过程。由于ICPCVD SiO2也可以在低温下(150°C)沉积,因此它与标准的去除工艺兼容;相同的EBL/去除程序用于制造SiO2包层。包层的厚度大于1.1 μm。SiO2包层覆盖所有光学器件,但为了方便线焊接,保留了Au电极暴露。每次EBL曝光步骤后,光刻胶被开发并在130°C下回流1分钟,以增强刻蚀方面比并减少侧壁粗糙度。在每次化学去除工艺后,必须使用氧气等离子体进一步清洁残留的光刻胶,以保持ICPCVD沉积所带来的表面粗糙度,并减少表面残留颗粒引起的光散射。图1(e)展示了制造器件的拼接光学显微镜图像,插图放大了夹在Au电极之间的波导区域。图1(f)展示了逐步讨论的光学显微镜图像,显示了调制光栅耦合器的图像,详细内容请参见补充材料。样品被断开,并在扫描电子显微镜(SEM)下检查了一个被动a-SiC/LN波导的横截面。在图1(g)中,一张假色SEM图片展示了a-SiC/LN波导的横截面轮廓。发现低温ICPCVD SiO2沉积不是完全符合的,导致了空气空隙,这被称为钥孔效应【74】,可以在a-SiC波导的顶部角落周围观察到。B. 设计与仿真

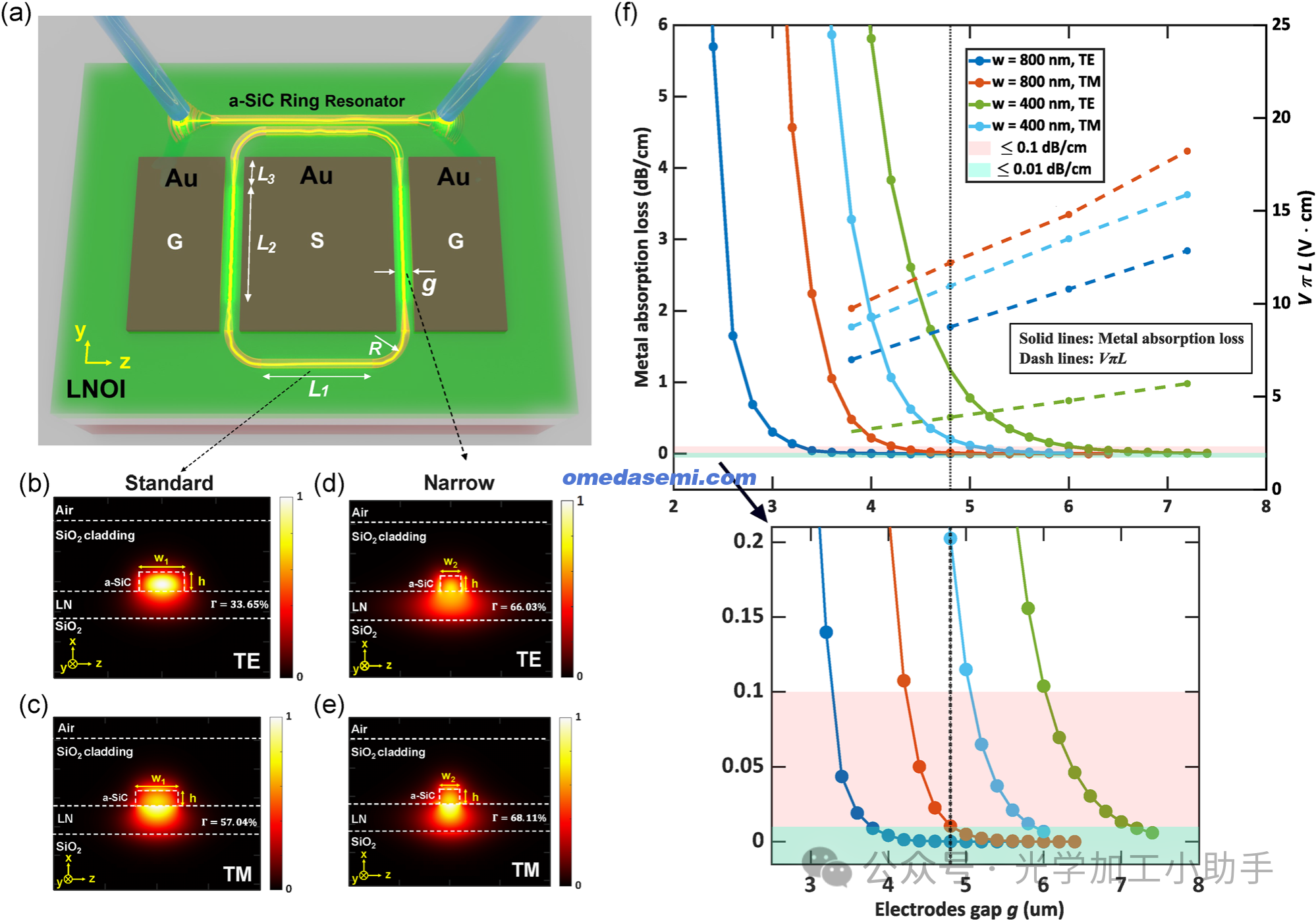

图2. (a) 电光可调赛道环形谐振器的示意图。标准波导中基本模式(b)TE和(c)TM模式的模式分布和模式-LN重叠比例(w = 800 nm)。 (d) TE模式和 (e) TM模式在缩小波导(窄波导,w = 400 nm)中的分布及重叠比例。 (f) 金属吸收损耗(实线和左Y轴)和半波电压-长度积(虚线和右Y轴)随电极间隙g变化的关系,分别针对不同波导宽度和偏振情况。≤0.1 dB/cm和≤0.01 dB/cm的区域分别用粉色和青色阴影标示。底部的放大图是低吸收损耗区域的放大。

在异质a-SiC/TFLN平台中,光学模式被限制并在肋加载的a-SiC波导中传播,只有基本的TE/TM模式被支持,并且通过改变波导宽度可以调整两种材料的模式重叠比率。如图2(a)–2(e)所示,赛道环谐振器由标准波导(宽度w1 = 800 nm,高度h = 260 nm)、绝热收缩器和窄波导(宽度w2 = 400 nm,高度h = 260 nm)组成。在这里,我们定义LN层中的模式重叠比率为ΓLN,表示模式强度分布和与材料LN的相互作用的有效百分比。在标准波导中,光学模式被a-SiC波导较强地限制,基本模式的模式重叠比率分别为ΓLN-TE = 33.65% 和 ΓLN-TM = 57.04%,如图2(b)和2(c)所示。相应地,当波导宽度缩小时,限制变弱,导致ΓLN-TE = 66.03% 和 ΓLN-TM = 68.11%【如图2(d)和2(e)所示】。在这两种情况下,波导的尺寸被设计成只支持基本的TE和TM模式。标准波导用于传播和急剧弯曲,利用其强限制性特性,而窄波导则可以加强光学模式与LN材料之间的相互作用,从而提高电光调谐效率。赛道环的较长臂,图2(a)中标记为L2 = 3000 μm,与LN晶体的z轴垂直对齐【图2(b)–2(e)左下角标记的坐标系】,以激发具有最大电光系数r33 = 30.9 pm/V的Pockels效应【38】。模式分布和重叠比率通过有限差分特征模式求解器(MODE Solutions, Ansys Lumerical)进行仿真,基于第II A节中提到的材料性质,取LN的异常折射率和常规折射率分别为ne = 2.13 和 no = 2.21(约1550 nm处)【25】。LN晶体坐标系在图中左下角标出。网格大小选择接近光刻分辨率,并使用完美匹配层(PML)边界条件进行收敛性测试。采用长度为L3 = 100 μm的绝热收缩器,在标准波导和窄波导之间转换传播模式,且没有额外损耗【75,76】。环与母波导之间的间隙设置为400 nm;结合耦合长度(较短臂)L1 = 500 μm,赛道环谐振器几乎达到临界耦合区域。在母波导的两端,有两个加权光栅耦合器(GCs),实现高效的光纤进出耦合。这些光栅耦合器的设计和优化旨在提供宽带宽(>40 nm),每个光纤-光栅连接的耦合损耗约为6.25 dB。光栅耦合器的设计与表征的详细信息将在补充材料中讨论。

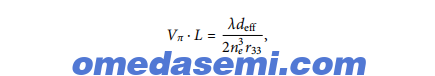

对于电光调谐,我们使用接地-信号-接地(G–S–G)电极配置,以最小化调谐长度和器件占地面积,如图2(a)所示。为了优化调谐效率和金属吸收损耗,使用了电荷传输(CHARGE,Ansys Lumerical)和有限元特征模式(FEEM,Ansys Lumerical)仿真。除了前述的波导几何形状外,接地与信号之间的间隙g是另一个影响电光调谐性能的重要变量。高电光调谐效率(较小的g)与低传播损耗(较大的g)之间不可避免地存在权衡,这表明需要工程化地选择一个g的平衡点。在忽略波导材料吸收和侧壁粗糙度(散射损耗)不相关于电极间隙g的情况下,选择g的值时考虑了金属吸收损耗的影响。在奇异的LiNbO3晶体轴与施加的电场E平行对齐的平面中(本研究主要关注此情形),电光调谐效率可以通过半波电压-长度积Vπ ⋅ L来评估。其中deff是阳极和阴极之间的有效距离,给定有效电场Eeff = V/deff,表示为:

Eeff=V⋅∫∣Ex,optical∣2dS∫LN∣Ex,optical∣2⋅Ex,electricdSEeff = \frac{V \cdot \int |Ex,optical|^2 dS}{\int LN |Ex,optical|^2 \cdot Ex,electric dS}Eeff=∫LN∣Ex,optical∣2⋅Ex,electricdSV⋅∫∣Ex,optical∣2dS

对于TE模式和TM模式,模拟了金属吸收损失和标准波导和窄波导的半波电压-长度积。如图2(f)所示,实线表示金属吸收损失随着间隙g的增大而减小,而虚线表示的半波电压-长度积则表现出相反的趋势。结果可以清楚地看到偏振依赖性,这是由于普通轴和奇异轴(r33 = 30.9 pm/V 和 r13 = 9.6 pm/V)沿轴向的折射率和电光系数的差异所致。窄波导结构使得更多的光学模式集中在LN层中,从而导致更大的电光调谐效率,但也会遭受更多的金属吸收损失。金属吸收损失不大于0.1和0.01 dB/cm的区域分别用粉色和青色标记。在研究波长为1550 nm时,当电极间隙g ≥ 4.8 μm时,对于标准波导中的TE模式和TM模式,损失可忽略不计(≤0.01 dB/cm),对应估计的半波电压-长度积分别为8.8和12.3 V cm。对于窄波导中的TE模式,当g = 6.0 μm时,金属吸收损失可以忽略不计,对应的效率为4.7 V cm。窄波导中的TM模式在g = 7.2 μm时不会遭受额外的吸收,电光调谐效率为15.9 V cm。考虑了其他波导宽度和电极间隙的值,并模拟了应用0–20 V直流电压时的金属吸收、半波电压-长度积和有效折射率变化,结果见补充材料中的图S6。经过整体比较,图2(f)中由黑色虚线指示的波导宽度(w=800 nm)和电极间隙(g = 4.8 μm)的最佳平衡组合被选择,用于实验展示a-SiC/LN平台上被动和主动器件的原理。为了提高电光调谐效率,波导收缩配置和g = 6.0 μm可以用于期望4.7 V cm的电光调谐效率。请注意,在后一种情况下(收缩波导),仅TE模式保持固有损耗。将波导收缩到更窄的宽度可能会减少散射损耗,因为光学模式的大部分将位于未刻蚀的LN中,从而减少a-SiC的吸收,并减少侧壁粗糙度引起的散射【30】。

C. 被动光学器件的表征

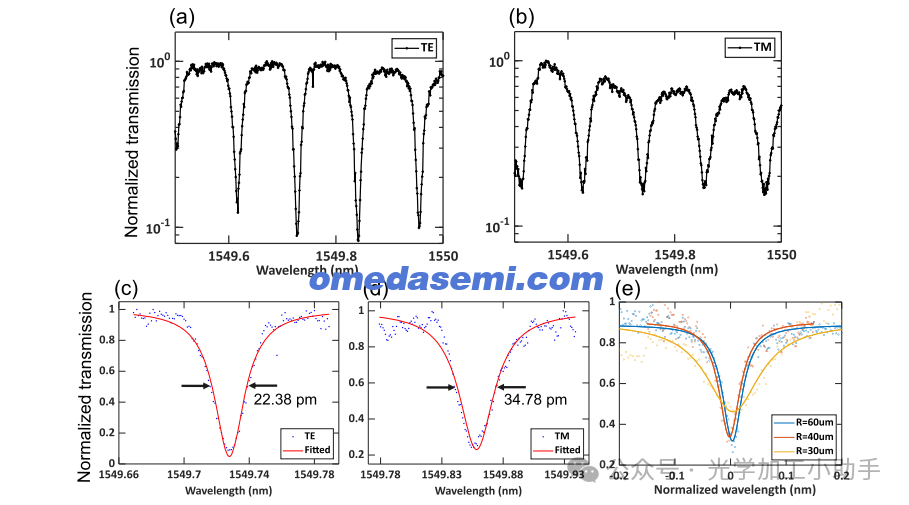

图3. 标准波导环形谐振器中光学性质的表征: (a) 基本TE模式和 (b) TM模式的归一化传输光谱(点,日志刻度)。 (c) TE模式的洛伦兹拟合共振槽,FWHM = 22.38 pm;(d) TM模式的洛伦兹拟合共振槽,FWHM = 34.78 pm。 (e) 不同弯曲半径的环形谐振器的洛伦兹拟合共振槽。

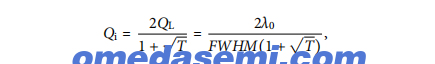

薄膜质量和波导传播损耗使用具有固有质量因子Qi的环形谐振器进行表征【62】。

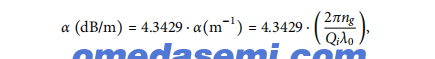

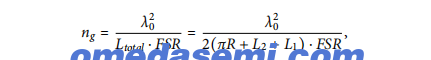

其中QL是加载质量因子,λ0是共振波长,FWHM表示共振槽的全宽半最大值,T是共振时的传输率。为了从固有质量因子中提取传播损耗【62】,我们计算损耗α为:其中,群折射率ng是通过光学腔的自由谱范围(FSR)推导出来的。其中,LTotal代表环的总长度。自由谱范围(FSR)可以从图3(a)和3(b)中显示的共振光谱中获得。与第II B节中提到的仿真结果相比,对于由普通波导(260×800 nm²)组成的环,在1550 nm时,TE模式和TM模式的模拟群折射率分别为ngTE = 2.738 和 ngTM = 2.614,对应的FSR分别为113和118 pm,这与实验结果良好匹配。从TE和TM光谱中获得的单一共振峰通过洛伦兹函数拟合【图3(c)和3(d)】,显示TE模式的FWHM为22.38 pm,TM模式为34.78 pm。计算得到的TE模式的固有质量因子为106,673,表示传播损耗为4.48 dB/cm。

制造并测量了不同弯曲半径的环形谐振器,以分析弯曲损耗的影响。不同环形谐振器的共振槽的洛伦兹拟合结果在图2(f)中进行了比较,可以看到,当减小弯曲半径时,FWHM直到R=40 μm时才不会变化,而从R=40 μm到R=30 μm时,FWHM变得更宽。特别是,弯曲半径R从60 μm减小到40 μm时,FWHM变化约为3 pm,而将R减小到30 μm时,FWHM增加约72 pm。可以推断,固有质量因子在弯曲半径从60 μm变到40 μm时没有显著变化,对于R ≥ 40 μm,弯曲损耗可以忽略不计。这使得与SiN肋加载波导相比,可以实现更紧密的集成。然而,在接下来的内容中,我们讨论电光调谐;赛道环谐振器的弯曲半径保持为120 μm,留下更多空间进行线焊接,并最小化弯曲损耗的影响。

D. 电光调谐性表征

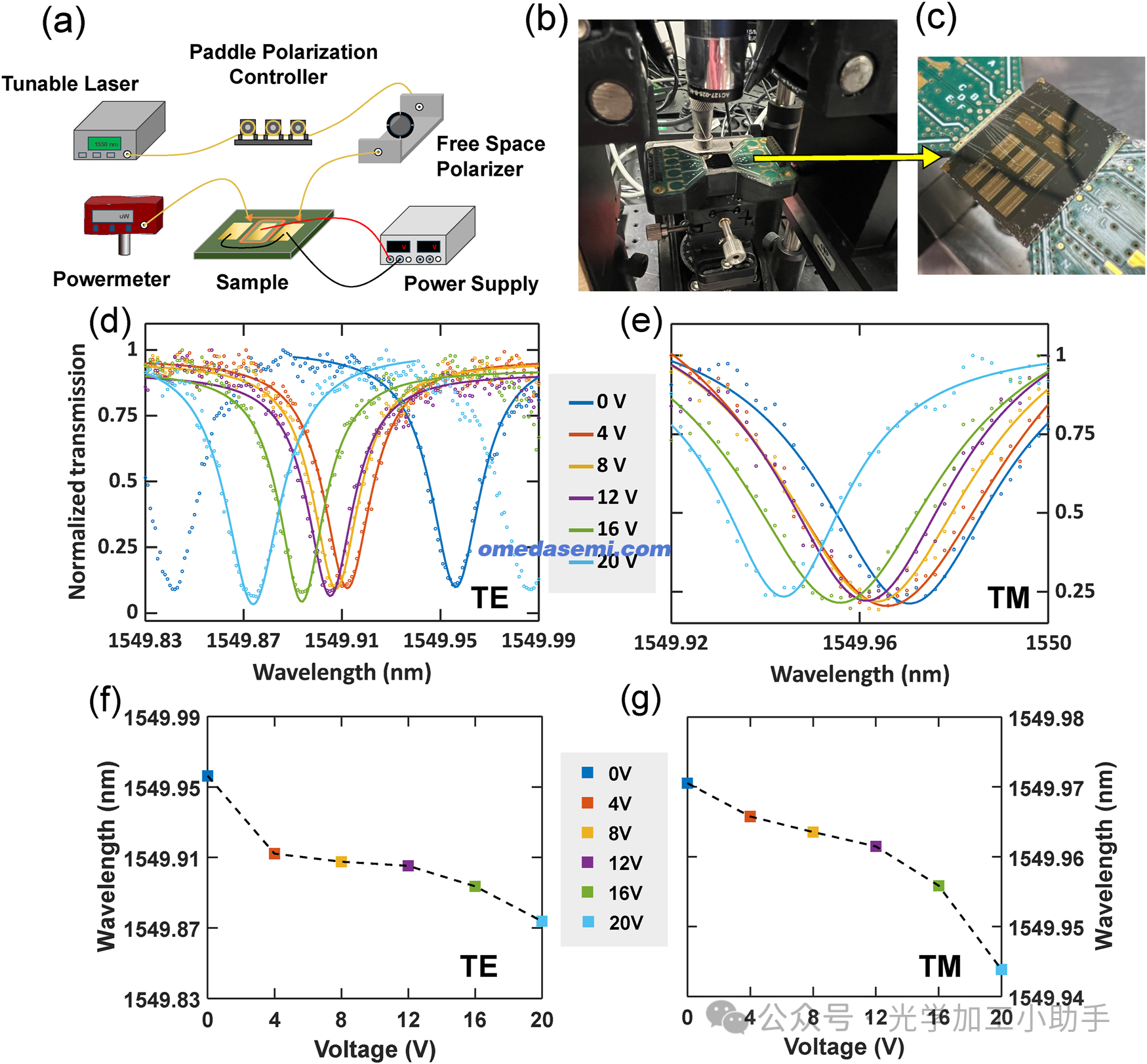

图4. (a) 表征设置的示意图,(b) 表征设置的图像。 (c) 将a-SiC/TFLN样品安装并通过线焊接连接到电路板(PCB),该电路板连接到电源。 (d) TE模式和 (e) TM模式在环形谐振器中传播时的归一化传输光谱,当施加直流电压时(点表示原始数据,实线表示洛伦兹拟合)。 (f) TE模式和 (g) TM模式的共振波长位置相对于直流电压变化,原始数据(方形点)通过虚线连接,用作眼睛引导。

对a-SiC/LN平台的电光响应进行了表征和分析。图4(a)展示了表征设置;从可调激光器(Photonetics TUNICS-PRI 3642 HE 15)开始,光通过一个桨式偏振控制器和一个自由空间偏振器(Thorlabs FBR-LPNIR)。自由空间偏振器用于选择特定的偏振,而桨式偏振控制器将输入光对准所选择的偏振。偏振光随后通过保持偏振的光纤耦合到a-SiC/LN器件中,通过芯片上的加权光栅耦合器。输出光通过另一个加权光栅耦合器耦合出来,并由光功率计(Newport 818-NR)收集。为了测量电光响应,样品安装在印刷电路板(PCB)上,如图4(b)所示。随后,芯片上的金电极通过线焊接到PCB上【图4(c)】。使用可编程电压源(RIGOL型号DP832A)生成直流电压信号,其中地线和输出端口通过探针连接到PCB上的垫片。

在提议的异质a-SiC/TFLN平台上,研究了直流(DC)驱动的Pockels效应,以量化该平台的调谐性能。如图2(a)中的示意图所示,带有金电极的赛道环谐振器采用推拉配置,具有标准波导尺寸(260 × 800 nm²)和间隙g = 4.8 μm。当对金电极进行电压扫描时,激发并表征基本的TE和TM模式,如图4(d)和4(e)所示。共振槽的中心波长被提取并绘制在图4(f)和4(g)中。虽然期望有线性电光调谐,但在图4(f)和4(g)中可以明显看到某些数据点偏离了线性行为。这些偏差可以归因于LiNbO3晶体的直流偏置漂移和激光波长定位误差。文献中已有关于偏置点漂移行为的报道【77–80】。对于TE模式和TM模式,估算的共振调谐率分别为3.4 pm/V和1.2 pm/V。我们计算了大约的半波电压-长度积,得到了TE模式的9.79 V·cm和TM模式的27.5 V·cm。仿真结果与实验结果之间的差异被认为是由于赛道较长臂与LN晶体轴之间的错位所致。

III. 讨论与结论

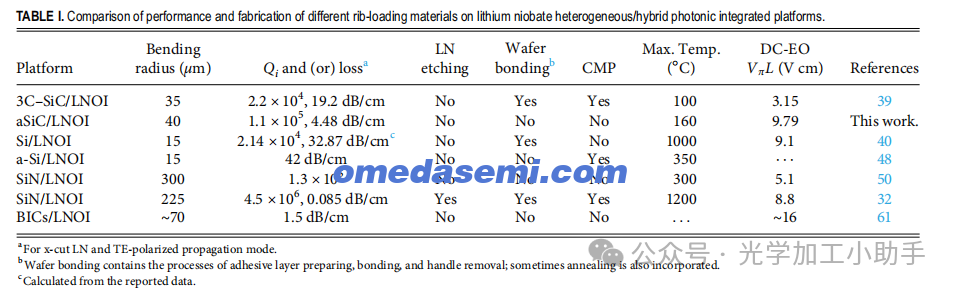

总之,我们提出了a-SiC/TFLN(或a-SiC/LN)异质光子集成平台,并通过低于165°C的CMOS兼容制造工艺实现了该平台。对光学环形谐振器进行了表征,测得固有质量因子为1.06 × 10^5。通过施加垂直于模式传播的电场,评估了该平台上的Pockels效应;因此,在环形谐振器中实现了3.4 pm/V的共振调谐率。表I列出了不同肋加载波导在铌酸锂异质/混合光子平台上的信息,比较了性能和制造复杂性的细节。该a-SiC/LN平台的应用可以扩展到高速光通信、可编程光子学、光计算、非线性光学和量子光学等领域。通过缩小波导宽度,TE模式可能实现更低的传播损耗和更高的电光调谐效率,半波电压-长度积为4.7 V·cm。在窄波导中,由于光学模式的大部分位于未刻蚀的LN中,预计传播损耗也会降低,考虑到来自a-SiC的吸收较少,侧壁粗糙度引起的散射损失也较少。氧化物包层中观察到的钥孔效应被认为是降低环形质量因子的一原因,因此,通过施加更符合的包层(如四乙氧基硅烷(TEOS))或优化ICPCVD SiO2沉积工艺的符合性,可以潜在地改善损耗性能。通过优化a-SiC在LN上的沉积和刻蚀,并加入退火步骤,光学损耗可能进一步改善【81】。波导的尺寸(厚度和宽度)可以进一步优化,以显著降低半波电压-长度积(对于260 nm窄波导,VπL估计为4.7 V·cm;减小a-SiC厚度可能会将其推向更低的值)。可以实施反馈回路和主动修正,以抵消由长时间施加直流电压引起的偏置点漂移。从理论上讲,相同的异质集成也可以应用于块体铌酸锂基底,利用与薄膜LiNbO3相比更高的非线性系数和更强的Pockels效应。此外,本文开发的方法,特别是低温ICPCVD a-SiC,为与其他基底的异质集成提供了一个有前景的途径,如钻石、铝铁榴石(YIG)、硼酸钡(BBO)、钽酸锂(LiTaO3)、铝铋榴石(YAG)、钛酸钡(BTO)和铅锆钛酸盐(PZT)。因此,随着进一步的发展和优化,所展示的平台具有巨大的潜力,可以用于未来的无热、可调、集成光子学,并为量子通信和光学量子计算中的二阶和三阶非线性提供基础构件。

文章名:Heterogeneous integration of amorphous silicon carbide on thin film lithium niobate

作者:Zizheng Li,1,a) Naresh Sharma,1 Bruno Lopez-Rodriguez,1 Roald van der Kolk,1Thomas Scholte,1Hugo Voncken,1Jasper van der Boom,1 Simon Gröblacher,2and Iman Esmaeil Zadeh

单位:

1 -Department of Imaging Physics (ImPhys), Faculty of Applied Sciences, Delft University of Technology, Delft 2628 CJ,

The Netherlands

2-Department of Quantum Nanoscience, Faculty of Applied Sciences, Delft University of Technology,

Delft 2628 CJ, The Netherlands