铌酸锂(LN)是一种极具前景的材料,可用于未来复杂的光子-电子集成电路,在数据通信、传感、光学计算和量子光学等领域具有广泛的应用。低损耗铌酸锂绝缘体上波导(LNOI)的干法刻蚀技术的发展,为LN光子集成电路(PICs)的研究迈出了重要一步。然而,LN波导平台在χ³非线性器件和无源相敏组件等应用中的多功能性尚未得到充分发挥。主要挑战包括制造高约束超低损耗波导的难度,以及克服材料的强双折射特性。

在本研究中,我们开发了一种超低损耗、高约束、色散优化的LN波导制造技术。我们展示了一种超低传播损耗的LN螺旋波导,在分米级长度的波导中实现了5.8 dB/m的损耗。我们重点研究了TE模式的Z切LN波导,以避免材料的双折射效应。

针对χ³非线性应用,我们首次在集成LN波导中展示了基于全正色散(ANDi)的相干倍频超连续光频梳。我们的超低损耗Z切LN长波导可能在片上窄线宽激光器、光学延迟线和参量放大器等领域具有重要应用。

Z切薄膜铌酸锂晶圆

*销售超窄带滤光片,可定制

目前已做项目

634-半高1nm,660-半高3nm,780-半高0.3nm,795.1-半高1nm,905-半高1nm,920-半高1nm,1030-半高1nm,1030-半高0.3nm,1064.5-半高1nm,1064.5-半高0.5nm,1064.5-半高0.3nm,1270-半高0.3nm,1550-半高0.7nm,1560-半高0.3nm

划重点--销售晶圆和加工

ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产,xyz切

LN/LT-SOI/Si/SIN W2W&D2W异质集成

EBL和6寸 150nmDUV加工微纳结构

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN镀膜刻蚀,ZnO,HfO2。al2o3。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

请联系小编免费获取原文

1. 引言

光子集成电路(PICs)能够实现片上光的产生、操控和探测。通过集成和微型化,PICs 在数据通信、生化传感和光学计算等领域展示了极大的潜力,能够实现低成本且可扩展的光学系统。在过去的几十年里,人们研究了多种材料平台,包括硅(Si)、磷化铟(InP)、氮化硅(SiNx)、砷化铝镓(AlGaAs)、氮化铝(AlN)、碳化硅(SiC)和铌酸锂(LN)。

近年来,由于铌酸锂(LN)独特的光学特性,它受到了广泛关注,能够同时提供电光(EO)、非线性和声光效应。此外,LN 具有宽光学透明窗口、高折射率对比度和超低材料损耗等优点。基于 LN 的光子应用已被广泛研究,包括低驱动电压的高速电光调制器、克尔(Kerr)和电光频率梳、超高效频率转换器、压缩光源、光子对源和参量光学振荡器等。

超低损耗的长波导在许多片上应用中至关重要,例如窄线宽激光器、光学延迟线以及参量放大器等非线性光学过程。这类波导已在介电材料(如 Si₃N₄ 和 SiO₂)中实现,其损耗已达到 dB/m 级别。然而,在 LNOI(铌酸锂绝缘体上波导)中,由于制造工艺的挑战和材料的强双折射性,实现超低损耗的长波导一直是一个难题。

在本研究中,我们利用了最近在全刻蚀 LN 波导方面的进展,并进一步发展了制造技术,以实现超低损耗、高约束的 Z 切(Z-cut)螺旋波导。我们在分米级长的螺旋波导中测得了 5.8 dB/m 的传播损耗,并详细讨论了制造步骤。超低损耗结合 Z 切结构,使我们能够达到分米级的相互作用长度,从而首次在全正色散 LN 波导中实现了跨倍频程的超连续谱(supercontinuum)。

2. Z 切 LN 长波导平台

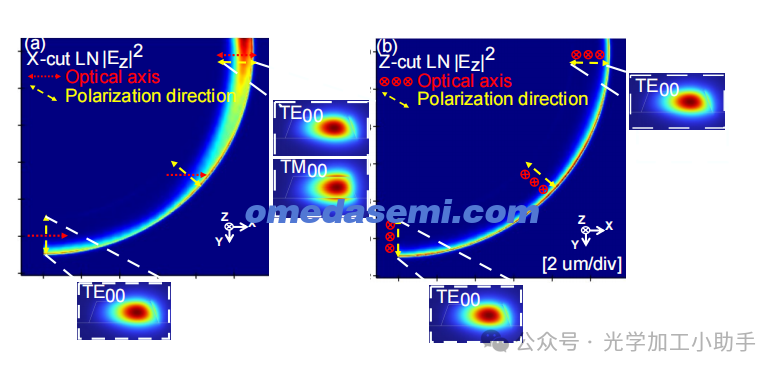

LN 是一种典型的各向异性材料,其非线性和电光(EO)系数在不同方向上变化很大。为了利用 LN 最大的电光(r₃₃)或二阶非线性系数(d₃₃),大多数研究集中在 X 切(X-cut)LN 波导中的 TE 偏振模式。然而,由于材料的强双折射性,这种结构限制了波导布局仅能沿一个方向进行。此外,由于双折射效应,面内的光学折射率会随波导方向变化(∆n = 0.08),导致模式间串扰问题,即使是在单模弯曲波导中也会引起模式耦合。

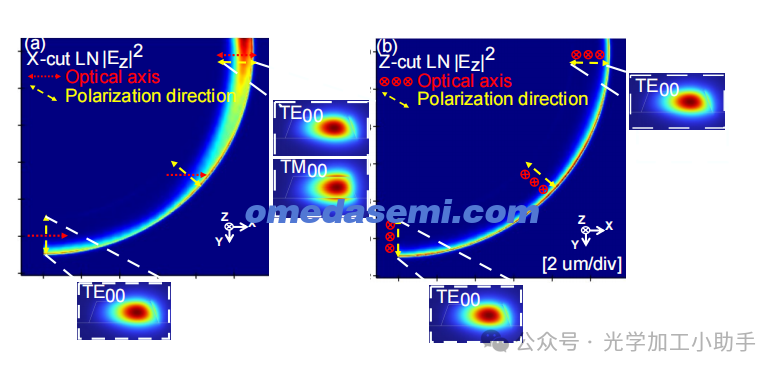

由于折射率的各向异性,X 切波导的设计复杂度增加,特别是在相敏或色散控制组件(如阵列波导光栅 AWG)中需要特殊设计。如图 1(a) 所示,在 X 切弯曲波导中,由于折射率各向异性,输入的 TE₀₀ 模式的能量会转换为 TM₀₀ 模式,导致模式畸变。然而,在 Z 切弯曲波导中,模式能够保持其能量不变,从而避免了模式间的交叉耦合问题。

图 1.

(a) X 切 LN 弯曲波导中模拟的光场(Z 分量)分布。输入模式为 TE₀₀,在传播过程中,由于折射率的各向异性,部分能量转换为 TM₀₀ 模式。

(b) 在 Z 切 LN 弯曲波导中的相同光场分布情况,其中 TE₀₀ 模式的能量保持不变,不会转换为 TM₀₀ 模式。

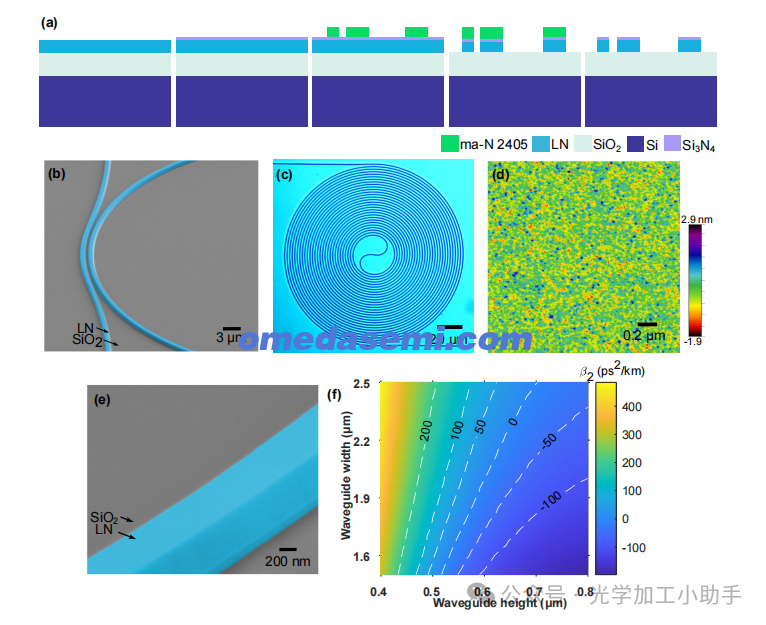

负性电子束光刻(EBL)光刻胶 ma-N 2405 被采用,因为它具有高分辨率、良好的干法刻蚀抗性,更重要的是,其热稳定性良好。

首先,在 100 kV 电子束光刻系统(Raith, EBPG 5200)上对光刻胶进行图案定义,并采用多次曝光(multipass exposure)以降低侧壁粗糙度。选择了 3 nm 的束步尺寸(BSS),曝光剂量为 230 µC/cm²。曝光剂量会影响侧壁粗糙度,并应针对不同的制造工艺进行优化。此外,由于此处采用的是纯物理刻蚀(离子铣削)且刻蚀深度较大,光刻胶对离子铣削的抗蚀性至关重要。我们发现,较大的曝光剂量可以在干法刻蚀过程中提供更好的抗蚀性。因此,曝光剂量应在考虑侧壁粗糙度和光刻胶抗蚀性的情况下进行优化。

曝光和显影后,样品被送入反应离子束刻蚀(IBE, Oxford Ionfab 300 Plus),并采用 Ar⁺ 等离子体进行刻蚀。用于等离子体生成的 Ar⁺ 气体流量为 6 sccm。较高浓度的 Ar⁺ 等离子体会提高刻蚀速率。生成的 Ar⁺ 等离子体在电场加速后直接轰击 LN 表面。纯物理刻蚀过程导致选择性较差(约 1.4)。测得的 LN 刻蚀速率约为 14 nm/min,为了完全刻透 600 nm 的 LN,需要 45 分钟,并进行适量过刻(overetching)。在刻蚀过程中,特别是在完全刻蚀波导的情况下,我们观察到强烈的热量积累,即使采用氦气冷却,仍可能导致局部光刻胶烧毁。因此,我们采取了一系列策略来维持温度在较低水平:1)选择热稳定性良好的光刻胶(ma-N 2405);2)在样品与载片之间使用热释放胶带(thermal release tape);3)进行多步刻蚀(multiple etching steps),以便样品在刻蚀间隔期间冷却。

波导的侧壁角度约为 70°,主要是由于物理刻蚀过程中光刻胶的横向刻蚀导致。最终,样品再次经过溶剂清洗和标准清洗,以去除残留的光刻胶和刻蚀副产物。

3. 损耗表征

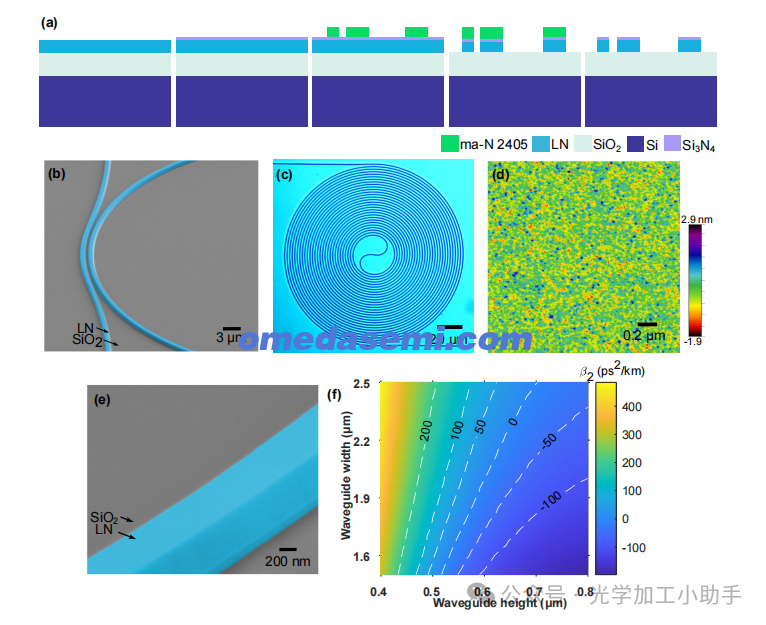

图 2.

(a) 全刻蚀 LN 波导的制造流程图。

(b) LN 环形谐振器的扫描电子显微镜(SEM)图像。

(c) 单个曝光区域内螺旋波导的显微镜俯视图。

(d) LN 上溅射 Si₃N₄ 的表面粗糙度的原子力显微镜(AFM)测量结果,测得的均方根(RMS)表面粗糙度为 0.5 nm。

(e) 放大后的 SEM 波导侧壁图像,图像经过后期着色以突出 LN 波导结构。

(f) 采用有限元法(FEM,COMSOL Multiphysics)模拟的全刻蚀 LN 波导色散特性,波导弯曲半径为 200 µm。

我们制造了长螺旋波导来表征传播损耗。图 2(c) 展示了一个已制造的螺旋波导的显微镜图像。

螺旋结构可以减少整个器件的占地面积。为了最小化拼接误差(从而减少额外损耗),我们特意将每个螺旋单元拟合到单个曝光区域(1 × 1 mm²)内 [33]。每个螺旋单元包括两个中心对称的阿基米德螺旋以及一个S 形弯曲结构来连接它们。

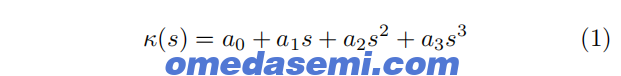

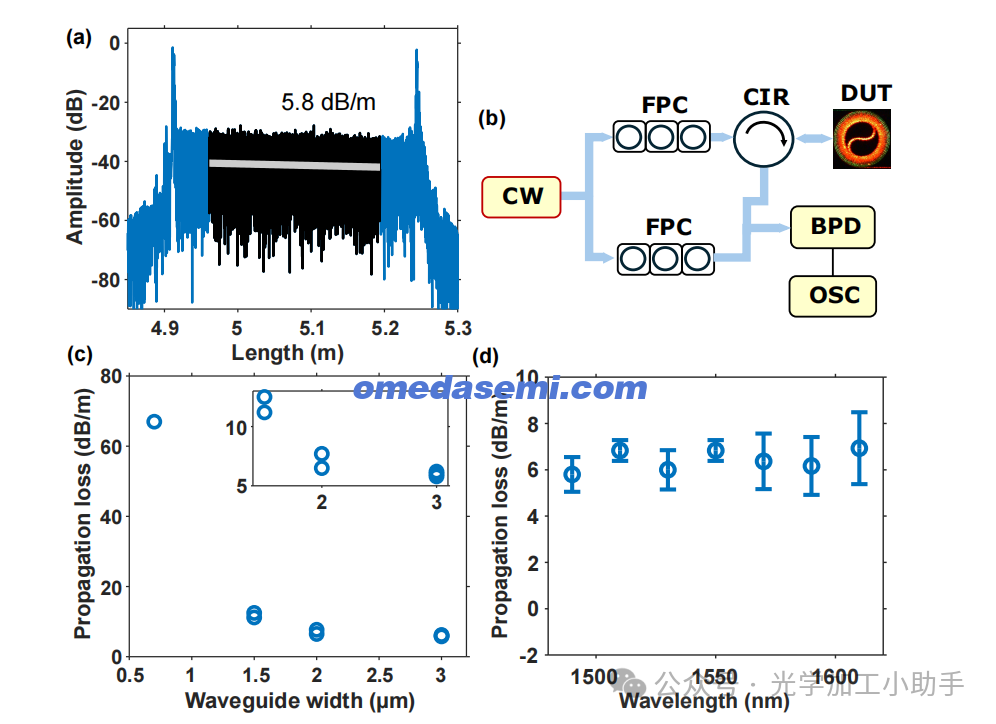

由于波导曲率的急剧变化会引入辐射损耗,并导致不同横向模式之间的模式耦合,因此需要一个平滑变化的 S 形弯曲结构来连接两个阿基米德螺旋。我们考虑了一族曲线,其曲率以弧长 s 的三次多项式形式给出 [39, 40]:

系数a0,a1,a2,a3a_0, a_1, a_2, a_3可以通过初始和最终连接点的边界条件求解,这些边界条件包括物理位置、切线方向、曲率以及曲率变化率。

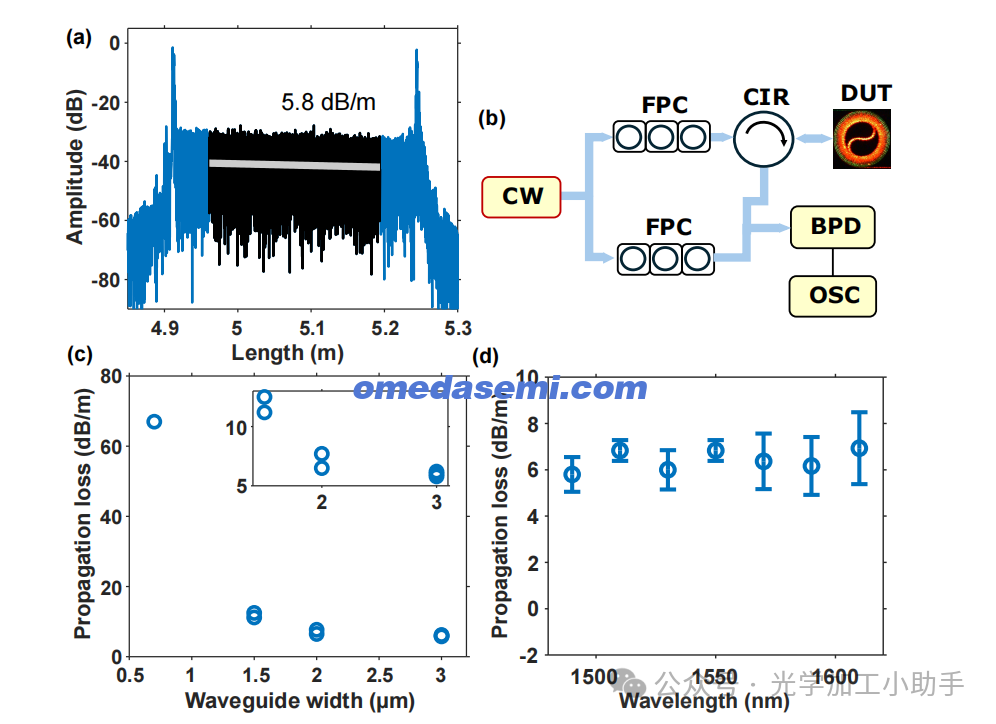

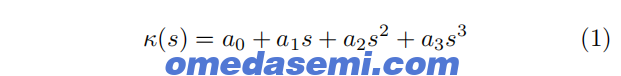

基于 瑞利散射(Rayleigh Scattering) 的 光学频域反射测量(OFDR) [41] 被用于表征波导的传播损耗。测量装置如图 3(b) 所示,包括一个扫频连续波(CW)激光器、光纤延迟路径 和 光电探测器。

通过对从螺旋波导反射回来的功率的时域分布进行逆傅里叶变换(Inverse Fourier Transform),可以确定反射功率随时间延迟/长度的变化,并通过线性拟合计算传播损耗。

图 3.

(a) 15 cm 长波导的 OFDR(光频域反射计)测量结果。

(b) 实验装置示意图。

(c) 不同波导宽度下的测得损耗。

(d) 不同波长下的测得损耗。

图 3(a) 显示了对 15 cm 长螺旋波导 进行 OFDR 测量的结果,该波导具有最小损耗,测得的传播损耗为 5.8 dB/m。据我们所知,这是目前在分米级 LN 波导 中直接测得的最低损耗。

测得的损耗是 1480-1620 nm 波长范围内的平均值。为了进一步研究不同波长下的损耗,我们对 3 个相同波导宽度(3 µm)的器件 进行了测量,并处理数据以获取不同波长下的损耗。

测量结果高度一致,所有器件在整个测量波长范围内表现出相似的损耗。

此外,我们测量了不同波导宽度(700 nm 至 3 µm)的传播损耗,结果如图 3(c) 所示。在 单模波导(700 nm) 范围内,传播损耗约为 0.67 dB/cm,而在多模波导中,损耗大幅降低。这是因为模式在多模波导中更加受限,主要集中在波导的中心区域,与侧壁粗糙度的相互作用减少。因此,在合理宽度的多模波导中,我们成功实现了仅几 dB/m 的超低传播损耗。

4. 基于 χ³ 非线性效应的应用

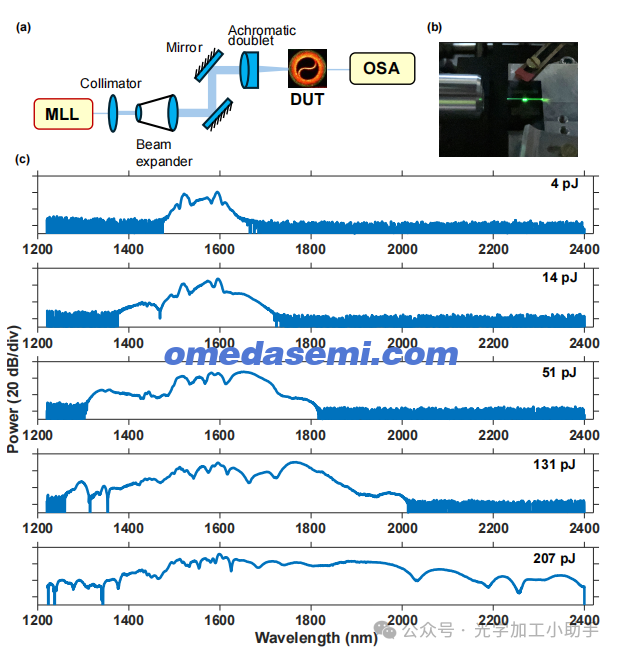

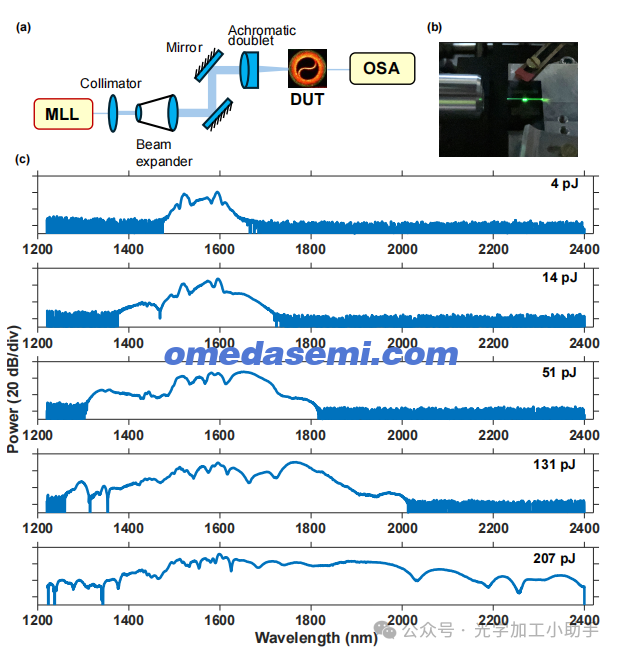

我们研究了全正色散 LN 波导 中的超连续谱(supercontinuum)产生,该波导尺寸为 2.7 × 0.6 µm²,长度为 30 cm。用于实验的器件由 6 个级联的螺旋单元 组成,每个单元长度约为 5 cm。

测量装置如图 4(a) 所示,实验采用了一台 50 飞秒锁模激光器(MLL),中心波长 1560 nm,重复频率 250 MHz,作为泵浦光源。

估算的输入耦合损耗约为 10 dB,较大的耦合损耗主要归因于波导模式与聚焦光斑的耦合不完全匹配。

输出光从波导耦合到透镜光纤(lensed fiber),该光纤的光束直径为 2.5 µm。然后,透镜光纤的光传输到单模光纤,并最终连接到光谱分析仪(OSA),测量的波长范围为 1200 nm - 2400 nm。

图 4.

(a) 超连续谱(supercontinuum)产生的实验装置示意图,光通过自由空间耦合到芯片上。

(b) 实验装置的实物照片。

(c) 在不同泵浦功率下测得的光谱。

我们使用一系列自由空间光密度滤光片进行了不同光输入功率下的测量。如图 4(c) 所示,当芯片上的泵浦功率增加时,光谱展宽。在泵浦脉冲能量约 207 pJ 时,光谱达到一个倍频程的展宽。与异常色散(anomalous dispersion)超连续谱不同,在 全正色散(ANDi) 波导中,展宽脉冲的相干性能够在相对较长的传播长度和高能量脉冲条件下保持 [42–44]。光谱的最大带宽受到可用锁模激光器(MLL)功率以及自由空间到芯片耦合损耗的限制。

5. 结论

综上所述,我们开发了一种铌酸锂(LN)波导制造技术,实现了全刻蚀条形 LN 波导,同时具备超低传播损耗、强光束约束和色散优化等优点。我们采用Z 切(Z-cut)LN 以避免材料的各向异性,但该制造技术不仅限于 Z 切 LN。

利用该 LN 波导,我们在 15 cm 长的螺旋波导 中实现了低至 几 dB/m 的超低损耗。

基于长波导,我们在全正色散(ANDi) 模式下成功演示了跨倍频程的超连续谱(supercontinuum)。

我们的超低损耗长 LN 波导 在片上窄线宽激光器 [29]、低损耗光学延迟线 [30–32] 和参量放大 [33, 34] 等方面具有广泛的应用价值。此外,该波导平台还可用于高密度集成光学组件的场景,例如:

作者:Yan Gao, Yi Sun, Israel Rebolledo-Salgado, Rapha¨el Van Laer, Victor Torres-Company, and Jochen Schr¨oderB ∗

单位:

Department of Microtechnology and Nanoscience (MC2),

Chalmers University of Technology, G¨oteborg, Sweden