#CUSICN混合键合 #混合键

合 #PECVD镀SICN #SICN镀膜文章名:

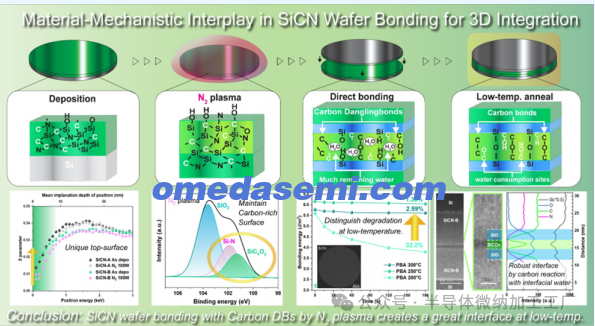

Material-MechanisticInterplayinSiCNWaferBondingfor3D Integration

作者:

HayatoKitagawa,RyosukeSato,SodaiEbiko,AtsushiNagata,ChiwooAhn,YeounsooKim,JihoKang,AkiraUedono,andFumihiroInoue*

单位:YokohamaNationalUniversity

摘要: 晶片键合是CMOS器件中先进集成架构加工中的一个步骤。为了实现这些器件结构,必须具备足够高的键合强度、低畸变以及高对准精度。实现先进架构的一大挑战是减少与键合过程相关的热历史。尽管已有大量关于与最新半导体制造工艺兼容的晶片键合方法的研究,但关于低温退火过程中界面机理的讨论仍然不足。在本研究中,采用SiCN(作为主要的键合介质材料)进行了等离子体激活键合。随后评估了键合强度和界面残留水分。我们发现,SiCN薄膜在250°C低温后键合退火处理后,达到了更高的键合强度,并完全消耗了界面水分。对表面和界面的分析表明,碳键合通过低温退火形成了优良的键合界面。

业务1:12寸 PECVD SICN SIN SIO2镀膜代工 代工 AMAT Product Gt

业务2:SIN SICN SIO2 CMP 服务,降低薄膜表面粗糙度,更有益于键合

业务3:等离子切割+背面减薄服务,先进的切割方式,避免由于切割引入的边缘崩边崩角影响键合质量

业务4:

业务2(待定):12寸混合Cu/SICN键合代工,EVG机台

12寸cu/sicn图案片,用于混合键合调试

用于混合集成,超高的生产效率,颗粒度过关,膜厚均匀

1. 引言

为了在先进处理器中实现更高的完整性和单位面积的更低功耗,先进的3D集成结构,如互补场效应晶体管(CFETs)和背面电力传输网络(BSPDNs),已逐步得到研究。1−3 直接晶片键合是这些架构中必不可少的步骤,且在键合过程中最小化畸变对确保背面制造中的光刻叠加精度至关重要。因此,对直接键合技术的原子级理解是先进工艺节点互补金属氧化物半导体(CMOS)工艺时代的关键。此外,混合键合在3D芯片应用中也发挥着重要作用,这些应用需要晶片或芯片之间的高密度连接,如内存堆叠和传感器集成。4,5 在这些应用中,需要具有极高网格对准精度和足够键合强度的高可靠性键合,以保持高产率,并且键合介质薄膜需要具备高热、电、机械可靠性。此外,键合过程中由于高温而产生的热历史问题,已成为保持器件性能的严重问题。6,7 因此,在低温下实现高键合强度和可靠的界面是利用键合工艺制造3D结构进一步发展的关键。

通过化学气相沉积(CVD)沉积的SiO2主要用于CMOS工艺中的直接键合过程。然而,当在低于250°C的温度下进行后键合退火(PBA)时,所得到的键合强度不足。此外,CVD-SiO2在界面处含有过量的水分,导致微空洞的形成,从而对低温工艺中形成的键合强度产生不利影响。8 要克服这一问题,需要开发新的材料,这些材料能够形成无水界面,并在低温退火后保持稳定的键合强度。

近年来,CVD-SiCN作为一种替代材料引起了关注,因为它能实现具有所需特性的低温键合。研究表明,CVD-SiCN在低温退火后能保持较高的键合强度,并且与传统的CVD-SiO2相比,具有优异的空洞抑制能力。9−11 SiCN还被认为在后端工艺中作为铜的封层膜。12 这些特性使得CVD-SiCN成为提高使用低温键合工艺制造的器件可靠性的有前景的选择。然而,SiCN涉及的机理仍有许多未被探索的方面,尤其是等离子体激活条件对键合强度的具体影响。以往的研究部分阐明了悬挂键和表面激活在SiCN键合界面上的作用。13−15 然而,促使低温下强度增强的因素的全貌尚未被揭示,界面水分的作用也未得到充分理解。

本研究阐明了SiCN低温键合中导致高键合强度和无水界面的机理。根据这些发现,提出了导致更可靠键合界面的工艺因素。具体而言,通过对各种等离子体激活条件下键合强度变化的详细评估,确定了促进理想界面形成的条件。目标是为进一步发展先进集成技术提供新的知识,以改善使用等离子体激活的低温键合工艺的可靠性。

2. 实验部分

SiCN薄膜通过CVD沉积在300毫米Si晶片上,目标厚度为100 nm。每片晶片经过化学机械抛光(CMP)处理,获得表面粗糙度小于Rq 0.15 nm,薄膜厚度为80 nm,同时调整沉积参数以产生特定的薄膜性质。CMP处理后,进行了N2或O2等离子体激活和去离子水冲洗(水合作用)。最后,进行了晶片键合。后键合退火(PBA)在氮气氛围中进行,退火温度为200°C、250°C或300°C,持续时间为2小时。

成分分析采用Rutherford背向散射光谱结合弹性反冲检测分析(RBS−ERDA,HRBS500,Kobelco)。SiCN薄膜的折射率通过椭圆偏振仪(RC2X-XNIR,J.A. Woollam)进行测量。16 薄膜的气体排放通过热解吸光谱(TDS,TDS1200II,ESCO)进行分析。17,18

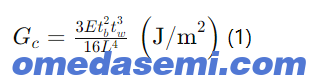

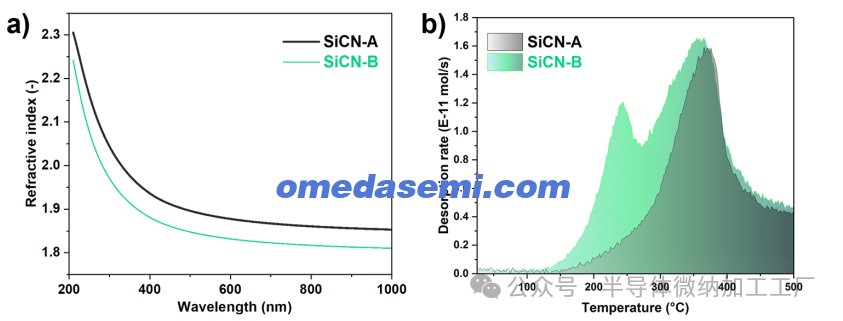

采用定制设计的设备进行双悬臂梁(DCB)测试,以评估键合强度。在此装置中,一个驱动刀片被引入键合界面,具备可调的插入距离和速度,用于精确启动分层。该半自动化方法能够一致且可重复地测量键合强度。键合能量Gc通过公式1来确定:

其中,tbt_b表示刀片厚度,E是杨氏模量,twt_w是晶片厚度,L是分层长度。

水应力腐蚀的行为表现为在刀片插入后,分层距离随时间增加。在氮气(N2)气氛下的无水环境中进行测量时,内部水应力腐蚀特别明显。19 这种现象可用于评估键合界面上剩余的水分。20 在本研究中,0秒被定义为刀片停止的时刻,键合强度分别在15、30、60、120和180秒时进行了测量。界面剩余水分的评估基于在这些时间间隔内观察到的键合强度的降低。

SiCN表面的化学键通过X射线光电子能谱(XPS,Quantera-SXM,ULVAC-PHI)进行研究。SiCN薄膜内部悬挂键的数量通过电子自旋共振(ESR,EMXplus,Bruker)光谱进行评估。21,22 对裸SiCN薄膜及其键合界面进行了原子级的空位分析,采用了正电子湮灭光谱(PAS)。23,24 通过透射电子显微镜(TEM,JEM F200,JEOL)获得了横截面图像,并通过电子能量损失光谱(EELS,ARM200F,JEOL)进行了额外的界面成分和结合分析。25 此外,断键后还进行了XPS分析,以表征界面键合。

3. 结果与讨论

3.1 薄膜性质研究

为了表征两种SiCN薄膜(SiCN-A和SiCN-B)的性质,进行了各种测量。表1展示了通过RBS−ERDA测量得到的薄膜成分比率。两种薄膜的元素浓度相差仅约1%,表明这两种薄膜的成分几乎相同。

图1a显示了通过椭圆偏振仪测得的SiCN薄膜的折射率测量结果。结果表明,SiCN-B的折射率低于SiCN-A,这表明SiCN-B中可能存在空洞缺陷或更多的杂质,如水分,比SiCN-A更多。16

还进行了TDS测量,以获取关于杂质的信息。图1b显示了SiCN薄膜的水分脱附测量结果。SiCN-B的光谱在约250°C处出现一个峰值,且两种薄膜的光谱在约350°C处的峰值比先前报告中的热生长SiO2(Th−SiO2)光谱中的峰值要大。20 250°C附近的水分脱附事件对应于薄膜中水蒸气等水分的直接脱附,而350°C附近的峰值则与薄膜内部发生的脱水反应有关。17,26

在ERDA和TDS中检测到O和H2O之间差异的根本原因可归因于这些元素在SiCN薄膜内的吸附或捕获程度的不同。H2O和OH具有较弱的吸附或捕获作用,因此难以通过ERDA检测到。相比之下,彼此紧密结合的元素(如薄膜本身)更容易被检测到。因此,这些发现并不相互矛盾,而是提供了关于SiCN薄膜中弱捕获H2O的互补性见解。

表1. 通过RBS−ERDA确定的SiCN薄膜成分

注: O的值低于检测的下限,因此仅供参考。

图1.

(a) 通过椭圆偏振仪测量的折射率;

(b) SiCN的脱气水分TDS光谱。

图2.

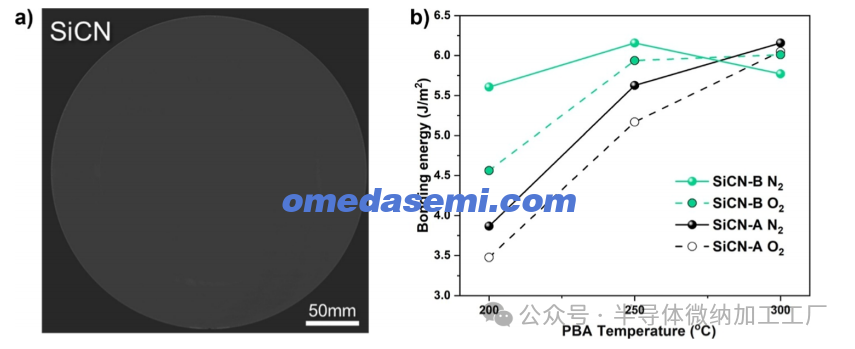

(a) 使用SiCN-B键合的Si晶片的SAM图像;

(b) 每种SiCN(A和B)以及每种工艺(O2和N2等离子体激活)的键合强度。

3.2 键合强度与界面剩余水分的DCB表征

两片沉积有SiCN的晶片通过等离子体激活进行键合。图2a显示了通过扫描声学显微镜(SAM)获得的SiCN-B晶片在键合后的图像;SiCN-A表现出相同的界面质量。SiCN的热稳定性与以往的报告一致。9,10,13 图2b显示了在不同PBA温度下处理的叠层晶片的键合强度测量结果。结果表明,在低于250°C的低温区域进行PBA时,SiCN-B的键合强度高于SiCN-A。结果还表明,使用N2等离子体时,键合强度往往高于使用O2等离子体时。特别是,使用N2等离子体键合的SiCN-B晶片,在200°C进行PBA时的键合强度明显大于在相同PBA条件下处理的SiCN-A晶片。

这种较高的键合强度可能与SiCN-B薄膜的特性以及N2等离子体形成的表面状态有关,这些状态促进了界面键合的形成。也就是说,特定的处理条件可以使得Si−O−Si等界面共价键以较低的能量形成,这对于在低温下实现高键合强度至关重要。后续章节将对这些条件进行更详细的分析。在300°C PBA处理下,SiCN-B使用N2等离子体的键合强度略有下降,而SiCN-A则相反,这可能是由于界面氧化层的生长导致的界面膨胀。过多的加热能量可能导致过多的氧化层生长,进而对键合强度产生不利影响,这一点在先前的研究中已有报道。15 另外,也可以推测O相关的键可能会干扰界面共价键的形成。需要更详细的测量来确定这些机理。需要注意的是,这种下降并不会成为严重问题,因为它可以忽略不计,且在较高温度下不会变得更差。

随后,我们研究了键合强度随时间的变化,以评估界面剩余水分。所有测量均在无水条件下进行,因此与先前报告不同,未受到空气中的水应力腐蚀影响。20 剩余水分(即内部水应力腐蚀)在界面上的检测机制已在我们之前的报告中解释过。27 需要注意的是,假设少于5%的下降在3σ误差范围内,并且界面水分的消耗会在与高键合强度兼容的时刻完成。

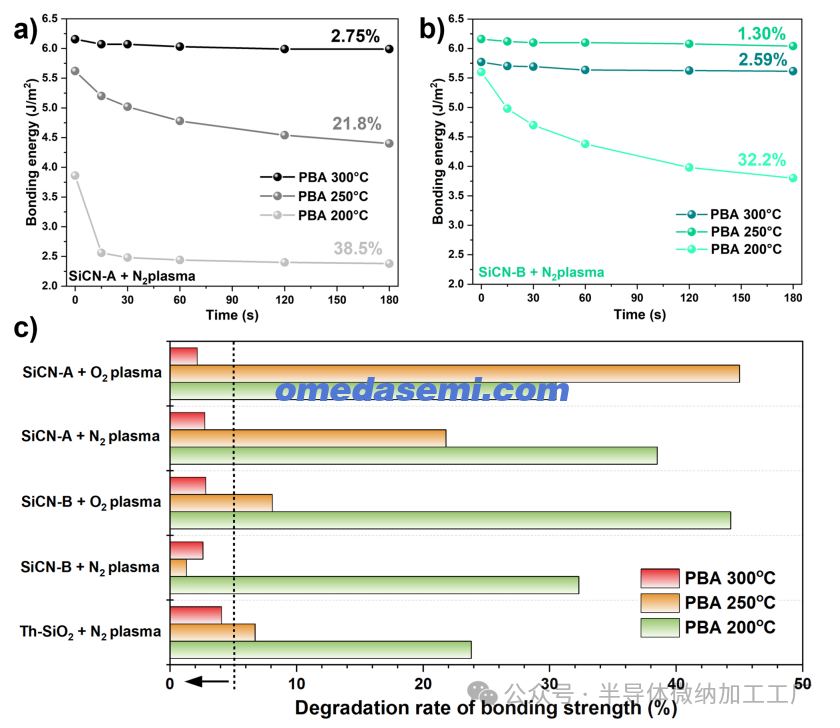

图3显示了通过N2等离子体激活并在不同PBA温度下处理的SiCN-A和SiCN-B的时间依赖性键合强度测量结果。图3a显示,当在200°C进行PBA时,SiCN-A的衰减为38.5%,在250°C进行PBA时衰减为21.8%。然而,当在300°C进行PBA时,SiCN-A的衰减为2.75%。图3b显示,SiCN-B在200°C进行PBA后也表现出较大的衰减(32.2%)。然而,在250°C进行PBA后,衰减几乎可以忽略不计(1.30%)。图3c总结了在各种工艺条件下,180秒后与0秒时的键合强度衰减率。当使用O2等离子体时,键合强度衰减消失的PBA温度对于两种薄膜都增加。然而,即便在这种情况下,SiCN-B的键合强度衰减也在比SiCN-A更低的温度下消除。SiCN-B的键合强度衰减也在比热生长SiO2(Th−SiO2)更低的温度下消除。看起来,SiCN-A在O2等离子体下的250°C PBA可能比200°C PBA有更大的退化,但事实并非如此。这是因为在200°C PBA时,键合强度并不高,且键合强度的降低范围非常小。

图3.

(a) SiCN-A的时间依赖性键合强度结果,通过DCB与N2等离子体在每个PBA温度下进行;

(b) SiCN-B的时间依赖性键合强度结果,通过DCB与N2等离子体在每个PBA温度下进行;

(c) 在每种工艺条件下,键合强度的退化率。

图4.

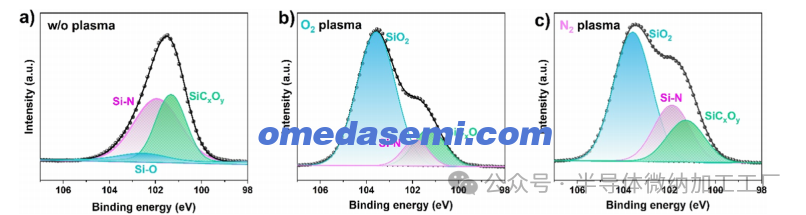

SiCN-B的表面状态(a)等离子体处理前,(b)O2等离子体处理后,(c)N2等离子体处理后,通过XPS表征。

图5.

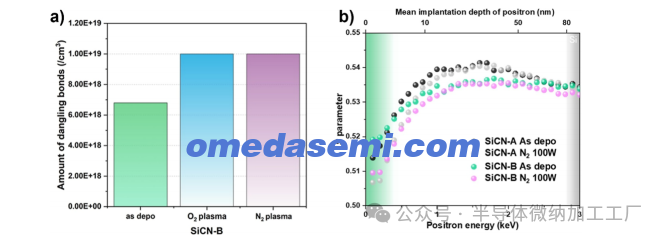

(a) 通过电子自旋共振(ESR)确定的SiCN-B在等离子体激活前后悬挂键的数量;

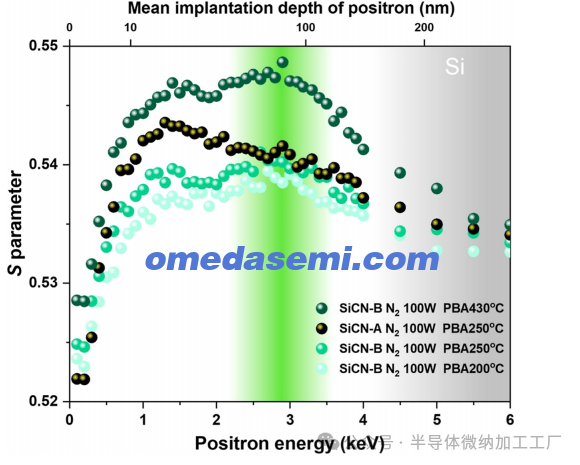

(b) 通过正电子湮没光谱(PAS)表征的SiCN-A和SiCN-B在N2等离子体激活前后原子级空位的S参数。

上述结果表明,SiCN-B在较低温度下不会出现键合强度下降。SiCN-B能够消耗界面上的剩余水分,这与图2b中观察到的SiCN-B在低温下具有高键合强度的结果一致。这一结果具有反直觉性,因为SiCN-B中的水分比热生长SiO2(Th−SiO2)要多。相反,结果表明可能存在一种动力学过程,能够消耗大量水分。与热生长SiO2相比,SiCN-B更强的界面水分消耗能力表明,SiCN-B不仅通过Si悬挂键和退火诱导的水分扩散形成硅氧烷键,还通过SiCN特有的C悬挂键消耗水分。SiCN的水分消耗机制被认为在其中发挥了重要作用。10,11 与SiCN-B相比,SiCN-A在水分消耗能力方面被认为较差。

N2等离子体激活的样品比O2等离子体激活的样品消耗更多界面水分,表明用N2等离子体辐照的表面与用O2等离子体处理的表面有所不同。例如,N相关的键可能在较低温度下更容易形成界面键,或者N2等离子体可能为界面水分的消耗创造理想的表面条件。这些消耗机制将在后续部分中讨论;在此,我们重点讨论SiCN-B。因此,需要对SiCN-A和其他薄膜进行更详细的研究,以确认这些界面条件的可重复性。

3.3 键合前表面分析

为了研究水分消耗机制的相关性质,我们使用了各种测量方法来表征薄膜表面。图4显示了SiCN-B表面在等离子体辐照前后的XPS光谱。等离子体辐照前,SiCN薄膜中的Si−N和SiCO键占主导地位。然而,无论等离子体辐照条件如何,SiO键在辐照后占主导地位。对比不同的等离子体处理结果确认,由于N2等离子体引入了氮元素,因此Si−N键的比例较大,同时也形成了较大比例的SiCO键。

上述结果表明,等离子体在表面形成了Si−OH活性官能团,这些官能团存在于等离子体辐照前的成分派生的键上。已有研究表明,等离子体辐照不仅能激活官能团,还能将气体元素引入目标材料中。28 氧气的引入有助于SiO2的形成,而N2等离子体则有助于Si−N键和更多C相关键的形成。因此,由于N2比O2更惰性,等离子体辐照前的状态可能保持不变。

具体来说,N2等离子体通过增加Si−N键的形成,而O2等离子体则增加Si−O键的形成。此外,与O2等离子体的强刻蚀和氧化作用相比,N2等离子体的惰性特性预计会导致表面改变较轻,并保持薄膜中的碳键不被去除。因此,N2等离子体创造了一个比O2等离子体表面更多碳相关表面键的表面。

图5a显示了SiCN-B薄膜在等离子体处理前后悬挂键的数量。等离子体辐照后,每单位面积的悬挂键数量增加,O2和N2等离子体的辐照效果相似。因此,活性官能团的总量增加与等离子体种类无关。根据图4中的XPS结果,我们合理推测,在N2等离子体处理的SiCN-B中,N和C相关的官能团比例比O2等离子体处理的SiCN-B更多。从这个角度来看,即使每次等离子体处理后悬挂键的总量相同,负责悬挂键的官能团的比例也可能发生变化。因此,即使薄膜的整体成分不变,几纳米范围内的等离子体作用区域的成分也可能发生变化。该测量没有考虑队列时间,因此比较的是根据等离子体条件变化的悬挂键数量。

图5b展示了在N2等离子体辐照前后SiCN薄膜原子空位缺陷的PAS测量结果。通常情况下,更高的S值表示薄膜中的原子空位缺陷更多或更大。15,23 此外,低S值的一个因素是缺陷中充满了水等杂质。17 图5b显示,辐照前,SiCN-B在表面最上层几纳米的区域的S值大于SiCN-A,在体区的S值较小。经过等离子体辐照后,这种关系保持不变,尽管N2等离子体辐照导致了次表面区域的S值变小。由于表面上形成的活性悬挂键倾向于在途中发生湮灭,因此表面最上层的S值降低,而在表面下方的湮灭也容易减少,这与先前的报告一致。13 因此,等离子体激活后,次表面区域的缺陷被认为增加了。

上述结果表明,SiCN-B薄膜从沉积步骤开始就包含比SiCN-A更多的原子缺陷。TDS测量显示,SiCN-A在250°C以下几乎没有水分脱附,而SiCN-B则表现出显著的水分脱附。根据这些结果,我们推测,体区含有大量水分,这也是为何在体区检测到的缺陷较少的原因。在最上层表面,缺陷被认为是由于水分的自发脱附而产生的。这一解释支持了在图4的结果讨论中提到的最上层表面区域存在状态差异的观点。已知Si和C悬挂键对通常存在于SiO2和SiCN等介电薄膜中的水基物质具有反应性。9,15,32 因此,在SiCN-B中,可能在最上表面附近更多的C悬挂键,可能有助于消耗键合界面上的水分。

图6.

经过N2等离子体处理并在250°C进行PBA处理的SiCN薄膜键合晶片的PAS结果。

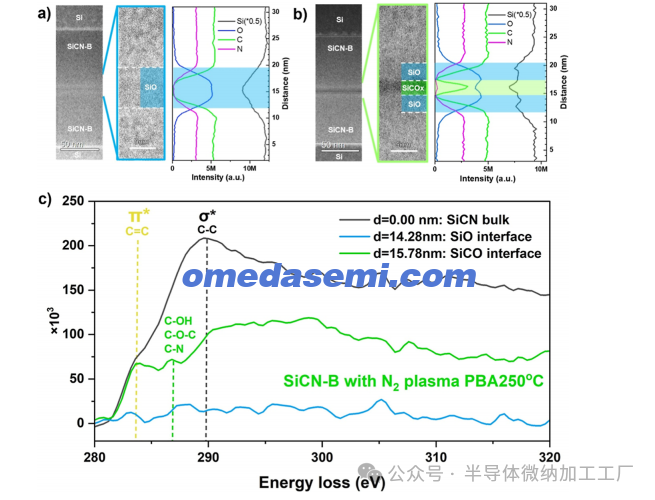

图7.

使用(a)O2等离子体和(b)N2等离子体在250°C进行PBA处理后,SiCN-B的键合界面的横截面图像及键合界面的成分图。

(c) 在与子图b对应的条件下,SiCN-B形成的键合界面的EELS光谱。

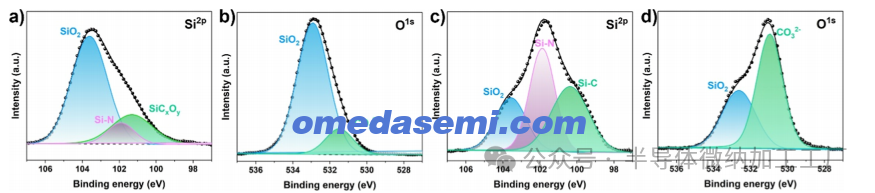

图8.

在250°C进行PBA后,SiCN-B键合界面断键后的XPS光谱,样品使用O2等离子体准备的(a)Si2p和(b)O1s光谱,以及使用N2等离子体准备的(c)Si2p和(d)O1s光谱。

3.4 键合界面分析

为了澄清SiCN-B的界面水分消耗机制,我们分析了键合界面。图6显示了键合界面的PAS测量结果。SiCN-A的S值在单层薄膜时升高到体积S值,然后在Si基底的影响下逐渐下降。SiCN-A的整体S值在相同PBA温度下大于SiCN-B,这与图5b中表面PAS分析的结果一致。另一方面,即使界面是由表面上较少空位的部分形成的,SiCN-A的界面S值在250°C的PBA下也高于SiCN-B。换句话说,SiCN-B的界面S值低于SiCN-A,这可能是由于SiCN-B的表面存在更多的悬挂键。对于SiCN-B,在200°C时界面S值有一个相对陡峭的上升趋势,但随着温度升高,这一趋势变得更加平缓。整体S值随着温度升高的退火而增加,这一致地归因于水分或杂质的扩散和脱附。

较低的S值表示存在较少的空位。23,24 根据图6,SiCN-B界面相对于SiCN-A的较低S值可以归因于界面上由于键合形成和悬挂键消耗而减少的缺陷。然而,图5b显示SiCN-B表面最上层的悬挂键比SiCN-A更多。因此,界面形成过程中必定存在促进界面键合形成和水分消耗的因素,这些因素比SiCN-A更加有效。可能SiCN-B中悬挂键元素的比例并非正常的Si,而是例如更多的C悬挂键。这不是元素组成的问题,而是暴露悬挂键的元素的比例,这与ERDA的结果并不矛盾。在SiCN-B的情况下,认为大量的C悬挂键和水分子发生反应,形成密集的界面层,并且在更高温度(如430°C)下,这一层会更加均匀。另一方面,SiCN-A界面的S值高于SiCN-B,表明界面形成尚未完成,水分副产物仍然生成。这是因为图5b中SiCN-A使用N2等离子体时,次表面的低S值表明,由碳悬挂键代表的水消耗基团较少出现在界面上。

3.4 键合界面分析

为了澄清SiCN-B的界面水分消耗机制,我们分析了键合界面。图6显示了键合界面的PAS测量结果。SiCN-A的S值在单层薄膜时上升到体积S值,然后在Si基底的影响下逐渐下降。SiCN-A的整体S值在相同PBA温度下大于SiCN-B,这与图5b中表面PAS分析的结果一致。另一方面,即使界面是由表面上较少空位的部分形成的,SiCN-A的界面S值在250°C的PBA下也高于SiCN-B。换句话说,SiCN-B的界面S值低于SiCN-A,这可能是由于SiCN-B的表面存在更多的悬挂键。对于SiCN-B,在200°C时界面S值有一个相对陡峭的上升趋势,但随着温度升高,这一趋势变得更加平缓。整体S值随着温度升高的退火而增加,这一致地归因于水分或杂质的扩散和脱附。

较低的S值表示存在较少的空位。根据图6,SiCN-B界面相对于SiCN-A的较低S值可以归因于界面上由于键合形成和悬挂键消耗而减少的缺陷。然而,图5b显示SiCN-B表面最上层的悬挂键比SiCN-A更多。因此,界面形成过程中必定存在促进界面键合形成和水分消耗的因素,这些因素比SiCN-A更加有效。可能SiCN-B中悬挂键元素的比例并非正常的Si,而是例如更多的C悬挂键。这不是元素组成的问题,而是暴露悬挂键的元素的比例,这与ERDA的结果并不矛盾。在SiCN-B的情况下,认为大量的C悬挂键和水分子发生反应,形成密集的界面层,并且在更高温度(如430°C)下,这一层会更加均匀。另一方面,SiCN-A界面的S值高于SiCN-B,表明界面形成尚未完成,水分副产物仍然生成。这是因为图5b中SiCN-A使用N2等离子体时,次表面的低S值表明,由碳悬挂键代表的水消耗基团较少出现在界面上。

通过TEM和EELS分析SiCN-B的键合界面,图7显示了SiCN-B在O2和N2等离子体处理下的界面结果。图7a显示,O2等离子体处理形成的键合界面仅由SiO组成。相比之下,N2等离子体处理形成的界面由SiO层之间约几纳米厚的SiCO层组成。这个SiCO层是这种处理条件特有的,先前的研究中没有观察到过。9,33 因此,这一独特的界面可能源自SiCN-B薄膜的性质,如表面组成等。与SiCN体层(d = 0.00 nm)的C−K EELS光谱相比,在SiCO键合界面(d = 15.78 nm)对应的光谱中可以观察到在约285 eV处出现一个明显的肩峰。这些区域表现出更多来自π键的贡献,而约292 eV处的峰值来自σ键。此外,可以观察到285−288 eV的峰值,这表明C−OH和C−O−C官能团的存在。34 此外,在SiO层区域(d = 14.28 nm)几乎没有光谱,这里没有C的存在,与图7b的结果一致。SiCN-B在O2等离子体下的界面EELS光谱未显示,因为界面处没有碳,因此C−K峰未出现。

根据上述分析结果,当SiCN-B特有的近表面C悬挂键在N2等离子体处理后被保留并结合时,SiCO层在界面处形成。因此,C悬挂键可以比Si悬挂键在较低激活能下与水反应。10 如图7b所示,SiCO界面处的C−OH和C−O−C峰值具有特别重要的意义,因为它们提供了强有力的证据,表明C悬挂键在水反应和界面共价键的形成中起到了关键作用。另一方面,还有其他可能性,例如C悬挂键可能不适合与水反应,而是与H2反应。15,35 这一特性可能导致在较低温度下完成界面键合和水分消耗。在这种情况下,Si悬挂键可能需要更高的温度才能与O2等离子体处理后的SiO主导顶层表面形成界面。此外,根据参考的C−K光谱的EELS结果,SiCN的体结构更类似于金刚石,而界面结构则类似于石墨碳。25 这表明,在某一层界面处可能会存在更多的悬挂键。因此,这些悬挂键可能作为活性位点来消耗水分。换句话说,不仅C悬挂键,而且独特的层界面特性也被发现是控制消耗界面周围剩余水分的一个因素。此外,π*键可能是C−C等,认为碳键以及传统的水介导的键合都与界面形成有关。这可能有助于在低温下增加键合强度,并提高对内部水应力腐蚀的抵抗力。此外,界面水分可以扩散到薄膜体区。36 SiCN-B衍生的C悬挂键在O2等离子体处理后仍然保留在界面周围,这可能需要更高温度的PBA,以提供足够的能量使水分子从界面扩散出来并与C悬挂键反应。为了澄清这些动力学,深入研究不同深度的每种类型悬挂键在晶片键合界面上的作用是至关重要的。

为了进一步分析界面键合状态,我们进行了断键后的XPS测量(图8)。断层处理是在手套箱内进行的,样品通过转移容器转移到XPS仪器,以避免将暴露的界面暴露于空气中。使用N2等离子体处理的样品中,键合仍与碳有关,而使用O2等离子体处理的样品中SiO2占据了较大比例的键合。使用N2等离子体处理的样品还含有许多氮衍生的Si−N键。

基于上述结果,在N2等离子体处理的SiCN-B键合界面上可能存在SiO、SiN和SiC(C)介导的键。此外,更多的CO键可能是通过C悬挂键消耗大量水分形成的C−O−C键。这些结果支持了与SiCN-B和N2等离子体处理结合的界面水分消耗机制的前述结果。另一种可能性是C−C键可能已经断裂,导致CO键的出现。此外,少量的Si−N键的存在可能是由于N2等离子体引入的氮;N2比O2更惰性,因此更不可能参与界面键合。然而,进一步的研究仍然需要澄清与N相关的键合的影响。

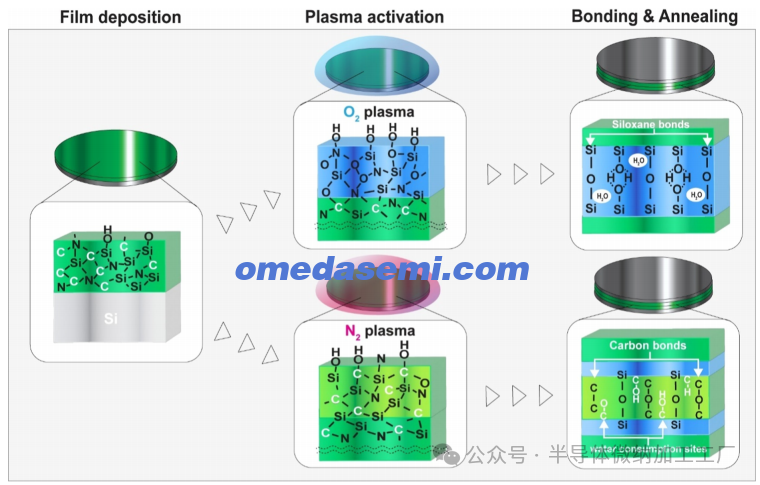

基于本研究结果推导的键合机制示意图见图9。在SiCN-B中,近表面的C悬挂键在N2等离子体处理后被保留。经过这一键合过程后,SiCO层通过界面键合和水分消耗在低温退火过程中形成。通过这一机制,可以在较低温度下实现最大键合强度并消耗界面水分。最终,已澄清了一种机制,它能够实现无键合强度衰减的高度可靠的键合界面。然而,需要对这些形成的界面层的可重复性以及其他薄膜的键合界面进行详细分析,以验证相同的结论。

图9.

SiCN-B在O₂/N₂等离子体作用下界面形成机制的示意图

4. 结论

总之,采用SiCN进行等离子体激活晶片键合,以实现高质量的低温退火键合。与SiCN-A薄膜相比,SiCN-B薄膜具有较高的表面缺陷密度,在低温下表现出更高的键合强度和更优异的界面水分消耗性能。我们还发现,与O2等离子体相比,N2等离子体产生了更理想的表面和界面状态,并且具有更多的C悬挂键。这一结果表明,与C悬挂键相关的功能基团在低温下与大量水分反应并在键合界面形成共价键,从而形成致密的SiCO层。未来应更详细地研究该界面层的形成过程和可重复性,以及其他处理条件。