摘要 — 异构集成已成为半导体行业实现系统级PPACt™(芯片性能、功率、面积、成本和市场时间)进步的备受追求的解决方案。晶圆对晶圆混合键合技术能够实现高垂直互连密度,通过小的键合垫CD、紧密的间距和高百分比的铜面积密度得以实现。本文展示了一个坚固的晶圆对晶圆混合键合集成流程,采用0.5 μm间距的SiCN界面。设计了一个六层测试载体,开发了单元工艺,并建立了一个集成的运行路径,旨在通过孔对孔键合来实现先进的存储应用。该测试载体具有DOE(设计实验)结构,包括键合间距(0.5 - 1.2 μm)、键合孔CD(200 - 600 nm)和铜面积密度(4 - 25%),以研究各因素对键合质量的影响。

我们之前研究过采用气密TEOS作为键合层的晶圆对晶圆混合键合。为了应对半导体制造厂的技术路线图,本研究重点使用SiCN薄膜作为键合层。筛选了不同成分的SiCN薄膜,以在200 - 350°C的后键合退火温度下获得高于气密TEOS的键合能量。开发了光刻、刻蚀、铜/SiCN化学机械抛光(CMP)、边缘修整、顶层晶圆磨削及硅CMP的单元工艺,并建立了计量和检查控制点。铜/SiCN表面形貌控制通过CMP是确保良好键合的最关键因素。可重复的CMP工艺和精确可调的铜凹槽轮廓对于子微米紧密间距尤其重要。我们在应用材料公司的Reflexion LK Prime™上建立了CMP工艺,获得了光滑的SiCN表面(< 2 Å RMS粗糙度)和所需的铜凹槽轮廓(< 2 nm凹槽和< 1 nm变化)。通过与EV Group合作,采用此集成流程,我们在300mm晶圆上展示了0.5 μm紧密间距的键合,适用于各种测试模式。

关键词 — 晶圆对晶圆键合,W2W,WTW,混合键合,SiCN/Cu,Cu/SiCN,键合垫,键合孔,间距缩放,CMP

12寸 PECVD,SICN SIN SIO2镀膜代工 代工,AMAT机台

12寸混合Cu/SICN键合代工,EVG机台

12寸cu/sicn图案片,用于混合键合调试

用于混合集成,超高的生产效率,颗粒度过关,膜厚均匀

I. 引言

通过垂直堆叠晶圆实现3D集成可以将器件置于更接近的位置,缩短互连长度,并提升互连密度。它还允许模块化器件的异构集成,带来系统性能优势,如更高的I/O速度、更高的阵列效率、更低的功率消耗以及更快的制造周期等[1]。根据多个主要芯片制造商和研究机构总结的3D互连技术路线图[2],当连接间距缩小到约2μm以下时,晶圆对晶圆混合键合变得必不可少。

先进技术节点的互连密度缩放需要铜键合垫间距相应缩小。随着间距的缩小,带来显著的工艺控制和集成挑战,以及更严格的键合层材料选择要求。当铜键合垫间距缩小时,需要具有强大键合强度的介电材料,以承受由于铜与介电材料比例增加而导致的更高应力。SiCN已证明比硅氧化物具有更高的键合能量[3]。更重要的是,SiCN是已知的铜扩散和电迁移的良好屏障。当两个晶圆的铜垫接触进行键合时,铜垫之间不可避免地会有一定的对准偏差。在传统的铜/氧化物键合方案中,未对准的铜垫部分直接接触氧化物,而氧化物不是一个良好的铜屏障,因此可能会引发可靠性问题。凭借更高的键合强度和优越的铜屏障特性,SiCN可以作为用于小孔、紧密间距混合键合应用的优选键合层材料。本研究聚焦于使用SiCN薄膜作为键合层。

本研究提出了混合键合技术所需的几个工程解决方案:1)具有高键合强度的工程化CVD介电薄膜,经过200 - 350°C后键合退火;2)一种CMP产品解决方案,能够精确和均匀地控制键合垫/孔的表面形貌,达到亚纳米级别,适用于不同的图案密度;3)一种Si CMP工艺,用于去除所有后磨削的剩余背面硅,并减少键合晶圆边缘的碎片及相关缺陷。

II. 实验与结果

A. 测试载体设计

为了研究工艺对图案的依赖性,我们设计了一个六层测试载体掩模集,具有多种特征尺寸的DOE(设计实验)。键合间距从0.5 μm到1.2 μm不等。键合孔具有不同的形状,其关键尺寸(CD)从200 nm到600 nm不等。铜的面积密度范围为4%到25%。设计中包含了适当图案和尺寸的虚拟孔,以确保平面化质量。该测试载体可用于先进存储器和CMOS图像传感器的研究。

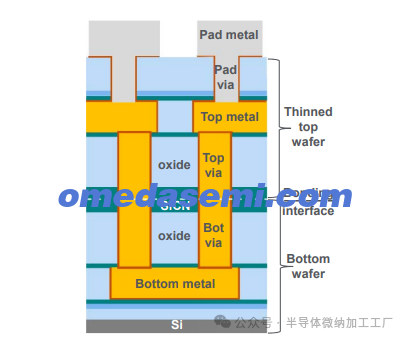

图1. 使用SiCN作为键合层的晶圆对晶圆混合键合集成流程示意图。顶层和底层的孔尺寸可能相同,也可能不同。

图1展示了集成示意图。在键合之前,顶层和底层晶圆各有两层金属层。SiCN作为两层晶圆的键合层使用。尽管在示意图中,顶层晶圆孔和底层晶圆孔显示为具有相同的尺寸,但在我们的DOE中,它们可能不总是具有相同的尺寸。可以使用相同或不同大小的键合孔对来测试对准公差。

B. SiCN键合层

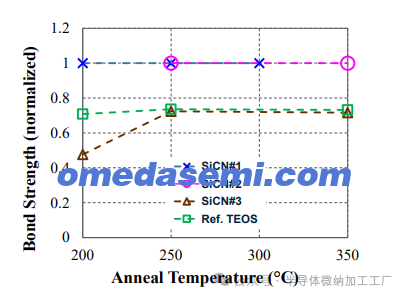

用于混合键合研究的SiCN和SiO2介电薄膜通过等离子体增强化学气相沉积(PECVD)法沉积。开发并评估了多种不同成分和沉积温度的SiCN薄膜,在200 - 350°C的后键合退火温度下进行键合强度的测试。也使用了参考TEOS薄膜进行比较。结果如图2所示。

图2. 筛选了几种SiCN薄膜以测试SiCN到SiCN的键合强度。为了清晰起见,仅显示了关键结果。图中展示了三种不同SiCN薄膜和参考TEOS薄膜的归一化键合强度与后键合退火温度的关系。

键合强度测量采用了Maszara刀片测试技术。SiCN键合强度依赖于其成分,SiCN的成分可以通过调整PECVD工艺条件进行调节。因此,在特定温度下的沉积工艺优化对实现强键合强度以及良好的屏障特性至关重要。SiCN#2薄膜被选为本文中集成工作所使用的键合层。

C. Cu/SiCN CMP

通过化学机械抛光(CMP)控制介电/铜表面形貌是确保无空洞高良率键合的关键因素之一。可重复的CMP工艺,具有精确、均匀和可调的铜凹槽控制,对于子微米紧密间距的键合应用尤其关键。需要无缺陷、光滑的表面(< 2 Å RMS粗糙度)和平整的介电表面(< 1 nm/μm滚降),以确保可靠的键合界面。为了确保晶圆之间的低电阻电连接,铜凹槽需要被精确控制,以满足特定的设计要求,无论是稍微突出还是稍微凹陷相对于介电材料。通常需要对整个晶圆的均匀表面形貌控制,变化范围通常小于1 nm,因为对于紧密间距的应用,凹槽要求通常小于3 nm。

通过应用材料公司的Reflexion® LK Prime® CMP工具,建立了一个平滑的SiCN表面(< 2 Å RMS粗糙度)和所需的铜凹槽轮廓,得益于其复杂的多区独立压力控制和端点控制能力,使得能够实现均匀的亚纳米级别的铜凹槽控制。在本研究中,我们选择了合适的磨料和抛光垫,优化了CMP条件,将凹槽目标调节至0.5 nm精度,并将凹槽变化控制在1 nm以内,适用于各种键合孔CD和间距范围。

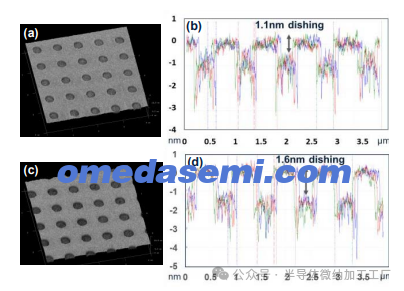

图3. 来自300 nm CD孔阵列的铜/SiCN晶圆表面形貌经过CMP处理后的结果。(a) 和 (b) 分别为晶圆中心的AFM 3D轮廓和线扫描。(c) 和 (d) 分别为晶圆边缘的AFM 3D轮廓和线扫描。获得了约1 nm的凹槽,并且晶圆中心到边缘的非均匀性小于1 nm。

图3展示了通过AFM测量的300 nm孔阵列的铜表面形貌示例。目标铜凹槽约为1 nm,并已实现,晶圆中心到边缘的凹槽变化约为0.5 nm。

D. 混合键合

在上述CMP工艺之后,单晶圆准备好进行键合。混合晶圆对晶圆键合是在EVG Gemini FB XT平台上使用SmartView NT3键合对准仪进行的。在标准流程中,两片晶圆首先经过等离子体激活,然后用去离子水清洗,从而形成一个无颗粒并重新水化的界面,准备进行对准并在室温下进行预键合。对于大幅度缩小的键合间距,晶圆之间的重叠也需要进行缩放,以最小化由于对准偏差而导致的介电键合区域损失。在室温键合后,晶圆对被在350°C下退火两小时。

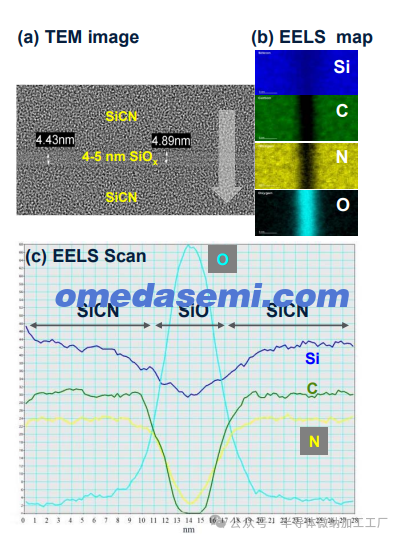

图4. SiCN到SiCN键合界面的TEM和EELS图像。(a) 键合界面的TEM图像。SiCN之间形成了一个4-5 nm厚的SiOx层。(b) 键合界面的EELS元素分布图。(c) 键合界面的EELS扫描。(a) - (c) 均确认SiCN到SiCN的键合界面转化为约6 nm厚的SiOx层。

图4展示了SiCN到SiCN键合界面的透射电子显微镜(TEM)和电子能量损失谱(EELS)表征。结果清楚地表明,SiCN在界面处转化为约6 nm厚的SiOx层,可能是在预键合等离子体激活和水合作用过程中形成的。

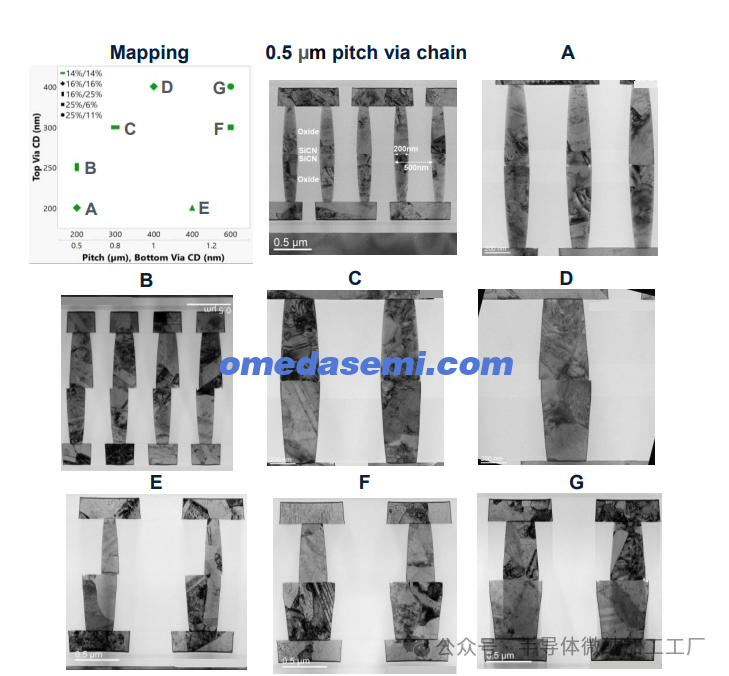

利用上述掩模集,我们制作了用于混合键合测试的晶圆,并评估了具有不同键合孔CD、间距和铜面积密度特征的键合性能可扩展性。

图5. 混合键合特征的可扩展性已经建立,适用于各种键合孔间距、CD和铜密度。(A) - (G) 为不同特征尺寸的孔链键合的TEM图像。(A) 0.5 μm间距,顶层和底层孔CD均为200 nm,顶层和底层晶圆铜密度均为16%。(B) 0.5 μm间距,顶层孔CD为250 nm,底层孔CD为200 nm,顶层晶圆铜密度为25%,底层晶圆铜密度为16%。(C) 0.8 μm间距,顶层和底层孔CD均为300 nm,顶层和底层晶圆铜密度均为14%。(D) 1 μm间距,顶层和底层孔CD均为400 nm,顶层和底层晶圆铜密度均为16%。(E) 1.2 μm间距,顶层孔CD为200 nm,底层孔CD为400 nm,顶层晶圆铜密度为3%,底层晶圆铜密度为11%。(F) 1.2 μm间距,顶层孔CD为300 nm,底层孔CD为600 nm,顶层晶圆铜密度为6%,底层晶圆铜密度为25%。(G) 1.2 μm间距,顶层孔CD为400 nm,底层孔CD为600 nm,顶层晶圆铜密度为11%,底层晶圆铜密度为25%。

图5总结了各种特征的键合结果。结果表明,SiCN键合层薄膜的选择、铜/SiCN CMP工艺和键合工艺在广泛的特征尺寸范围内均取得了成功的键合。针对铜密度从3%到25%、CD从200 nm到600 nm、间距从0.5 μm到1.2 μm的多种键合孔类型,均实现了良好的键合对准。

E. 键合后处理

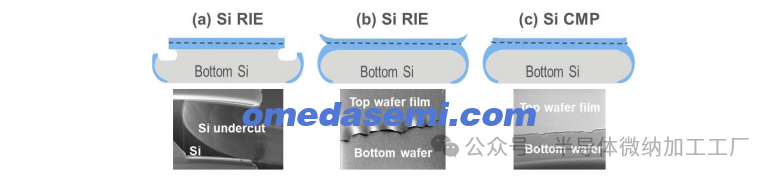

图6. 通过使用Si CMP代替Si RIE来减薄顶硅,从而改善晶圆边缘缺陷。(a) 当修整深度越过键合界面时,由于硅刻蚀的倒角效应,会形成边缘悬挂膜。(b) 当修整深度停留在键合界面之前时,Si RIE后留下的波浪形边缘可能导致碎片。(c) 使用CMP去除剩余的顶硅,最终得到一个缺陷最小的晶圆边缘。

对于键合晶圆的背面处理,我们在应用材料公司的Reflexion® LK Prime® CMP工具上开发了一种Si CMP工艺,大大改善了晶圆边缘的缺陷率(图6)。在晶圆键合后,典型的处理流程是修整键合晶圆的顶面,然后磨削顶面硅基板。精确控制修整深度以停留在键合界面处通常是困难的。在顶硅晶圆部分磨削后,通常使用反应离子刻蚀(RIE)去除剩余的硅。如果修整深度进入底部晶圆,RIE过程中,刻蚀剂会在底部晶圆上形成倒角,因为在修整过程中,刻蚀停止层在晶圆边缘被去除(图6a)。如果修整深度停止在键合界面之前,并应用Si RIE工艺去除磨削后的剩余硅,则会在晶圆边缘斜面区域形成悬挂膜,最终导致碎片缺陷(图6b)。

为了最小化边缘缺陷,我们将修整深度控制在键合界面之前几微米,并开发了Si CMP工艺,以去除剩余硅并同时轻柔地去除斜面膜,从而得到最小化缺陷的晶圆边缘,如图6(c)所示。

F. 电气测试

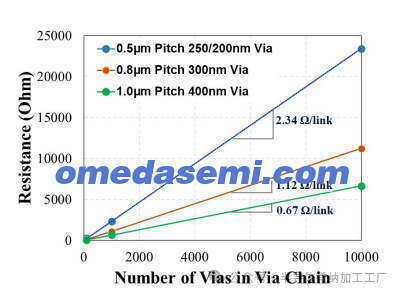

图7. 不同间距和孔大小的菊花链电阻,作为链数组中孔数量的函数。每条线的斜率表示该链路的每个链节的电阻。

通过上述集成流程,键合晶圆完成处理后进行了电气测试。图7展示了几个不同孔大小和链长的菊花链电阻,作为链中孔数量的函数。针对不同的CD、间距和长度,菊花链的线性度和每个链路的低电阻性得到了良好的实现。

通过利用EV Group的Gemini FB XT晶圆对晶圆键合机,TEM键合界面图像和电气测试结果表明,我们成功实现了在0.5 - 1.2 μm间距下的铜/SiCN混合键合,适用于两个300 mm晶圆之间的键合.

III. 结论

设计了一个晶圆对晶圆混合键合测试载体,开发了单元工艺,并建立了一个集成的运行路径,用于n+2技术节点的孔对孔键合方案,应用于先进存储器。构建了多种特征,具有先进的键合间距(0.5 - 1.2 μm)、键合孔CD(200 - 600 nm)和铜面积密度(4 - 25%)。建立了一个稳健的集成流程,包括单晶圆准备、晶圆键合和键合晶圆背面处理。通过这一集成流程,我们成功展示了在300 mm晶圆上实现0.5 μm紧密间距的晶圆对晶圆混合键合,采用SiCN作为键合层。

作者单位;Kai Ma, Nikolaos Bekiaris, Sesh Ramaswami Applied Materials, Inc. 3050 Bowers Avenue, Santa Clara, CA 95054, United States Taotao Ding, Gernot Probst, Jürgen Burggraf, Thomas Uhrmann EV Group DI Erich Thallner Strasse 1, A-4782 St.Florian am Inn., Austria