将二阶光学非线性效应集成到可扩展光子平台仍面临关键挑战,这主要源于其对制造参数变化的高度敏感性。本研究提出了一种可扩展的二次非线性平台:通过将周期性极化铌酸锂(PPLN)异质集成到硅基光子平台上,充分利用现有CMOS工艺的成熟度和可扩展性。通用型PPLN设计可在两种不同波导结构上实现与LNOI脊型波导效率相当的频率转换。我们利用卓越的CMOS制造公差,在商用200毫米硅基光子晶圆全半径范围内实现了可复现的相位匹配。此外,我们开发了工作波长蓝移和红移的调谐机制,可完全补偿工艺偏差带来的偏移量。这使得整片晶圆能实现确定性相位匹配,为晶圆级相位匹配二次非线性效应提供了策略。最终,我们通过自发参量下转换实现了可打印的光子对源,彰显了该平台在大规模量子光路中的应用潜力。这些成果为在大型光子系统中实现晶圆级二阶光学非线性集成开辟了新路径。

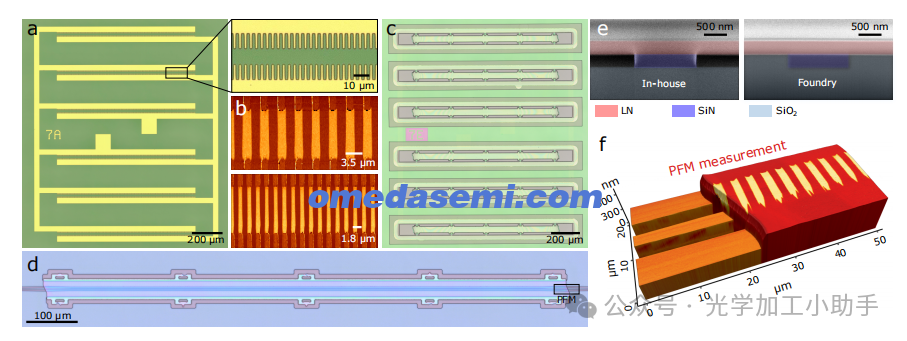

图1. 可扩展的二次非线性硅光子平台。1 通过电场极化对薄膜铌酸锂进行周期极化。2 对PPLN薄膜进行图案化和悬浮处理。3 将PPLN薄膜通过微转印技术转印到暴露的氮化硅波导上。4 实现了可重复的频率转换和光子对生成。

在过去的十年里,光学频率转换过程的效率得到了显著提高,这得益于铌酸锂绝缘体(LNOI)平台的出现1,2。引入具有二次非线性的刻蚀铌酸锂波导实现了亚波长模式约束,从而使得非线性转换效率比先前的掺入扩散波导高出20倍以上3–5。此外,由于高折射率对比所导致的强几何色散,新的非线性机制得以开启。通过利用周期性极化铌酸锂的能力,可以实现准相位匹配,同时通过波导设计调节高阶色散。这一进展导致了多项示范成果,包括超宽带频率转换6,7、大增益光学参量放大8和光谱可分离光子对生成9。通过将周期极化铌酸锂(PPLN)集成到谐振腔中,可以进一步增强非线性响应,从而获得高达5,000,000 %/W的归一化转换效率10以及低阈值光学参量振荡器11,12。

*8寸 X切 Z切薄膜铌酸锂、6寸Z切 X切薄膜钽酸锂 *LNOI-SIN:Wafer to wafer 8 inch *LNOI-SIN:Die to wafer 8 inch *近化学计量比 Z切 X切 Stoichiometric_LNOI/LTOI 薄膜铌酸锂 和钽酸锂晶圆 -----量子应用ALOOI晶圆;--氧化铝薄膜晶圆,键合工艺和镀膜工艺

TAOOI晶圆--氧化钽薄膜晶圆,镀膜工艺

SINOI晶圆;--超低损耗氮化硅薄膜晶圆,

SICOI晶圆;新型量子光学平台

6寸LTOI晶圆批量供应;铌酸锂的有力的竞争对手,薄膜钽酸锂晶圆

8寸LNOI晶圆;8寸LNOI助力更大规模薄膜铌酸锂产品量产

LN/LT-SOI/Si/SIN W2W&D2W异质集成

流片: 6寸 氮化硅 铌酸锂 硅光 超高性价比流片, 1个BLOCK的价格买一整片晶圆

划重点--全国产-超高性价比-6 寸硅光-氮化硅-铌酸锂流片白皮书

结果

非线性波导的制造

图 2. 平台工艺流程。a 光学显微镜图像,显示用于电场极化的 6 LN 薄膜的沉积电极。b PFM 图像,展示 3.5 µm(上)和 1.8 µm(下)极化周期的直线极化区。c 光学显微镜图像,显示悬浮的 PPLN 薄膜,准备进行取样。d 光学显微镜图像,显示微转印的 PPLN 薄膜,转印到自制的氮化硅波导上。e PPLN/SiN 波导横截面的假色 SEM 图像,显示在自制平台(左)和代工平台(右)上的情况(顶部有铂层,以便进行更清洁的离子束切割)。f AFM 测量的可视化结果,带有 PFM 颜色叠加,测量位置位于从氮化硅波导过渡的区域(如图 2d 所示)。这表明极化区位于氮化硅波导上方。

我们非线性硅光子平台的工艺流程从周期极化X切薄膜铌酸锂开始。从LNOI晶圆(300 nm铌酸锂厚度)开始,沉积电极用于电场极化,其周期与设计的相位匹配过程相匹配(图2a)。与以往的工作类似29,30,应用自定义电波形控制域的垂直生长,同时保持水平生长的限制。这确保了在不同的极化周期下形成直线域(图2b中显示的3.5 µm和1.8 µm),这些域通过压电响应力显微镜(PFM)进行表征。由于采用捡放方式,极化电极的定位与最终光子电路布局无关。这使我们能够将非线性器件排列在密集的阵列或矩阵配置中,其中电极并行连接,不与未来的波导交叉。单一的波形可以同时对所有器件进行极化,从而使极化过程能够高效地扩展到更大的体积。

在对铌酸锂进行极化后,PPLN被图案化成40 µm × 1 mm的矩形薄膜,并通过氟化氢酸刻蚀埋氧化层使其悬浮(图2c)。只有少数锚定点将器件固定在基板上。然后使用聚合物PDMS印模,通过商业微转印工具拾取薄膜,打破这些连接并完全将其分离。接下来,薄膜被转印到暴露的300 nm厚的硅氮化物波导上,形成混合PPLN/SiN几何结构(图2d)。转印流程的详细描述见参考文献31。使用了两个硅氮化物平台:一个基于电子束光刻的内部原型平台和一个200 mm硅光子代工平台32。制造的混合波导的横截面如图2e所示,其中内部平台具有3 µm宽的空气沟槽,而代工平台则完全平整。通过同时进行原子力显微镜(AFM)和压电响应力显微镜(PFM)测量,确认在过渡到混合波导时,极化域与硅氮化物波导上方对齐(图2f)。制造的器件在波导过渡处设置了25°的角度,以避免寄生反射,这些反射主导了组件的插入损耗(见补充图S1)。最终结果是在硅光子平台上实现了准相位匹配的非线性波导。

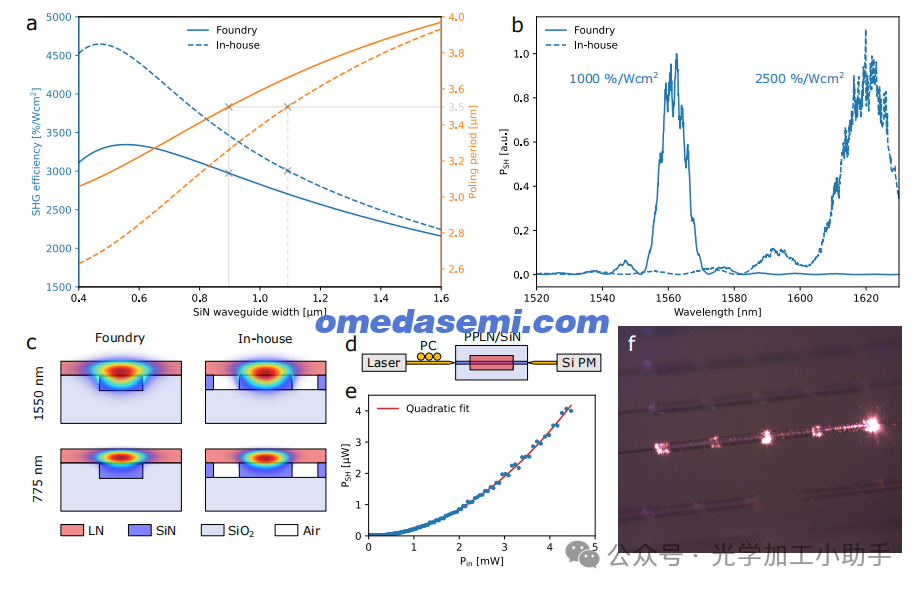

在不同硅光子平台上的高效频率转换

我们的非线性硅光子平台将极化过程与光子电路设计解耦,提供了更大的灵活性。通过调整氮化硅波导的宽度,相同的PPLN薄膜可以用于在不同层堆叠下,在给定波长下实现相位匹配(见补充图S4)。这种方法增强了可扩展性,因为可以利用整片晶圆的相同PPLN薄膜,以满足多个硅光子平台的相位匹配要求,每个平台可以在多个波长下工作。

然而,同样的几何色散导致了相位匹配条件的显著制造敏感性13,14。波导中的不均匀性限制了实现的转换效率,而制造过程中从预定几何形状的偏差则导致工作波长的显著偏移,阻碍了确定性相位匹配。已有一些解决方案,基于通过先进计量技术对波导几何形状进行深入表征,然后在随后的制造步骤中局部调整极化周期15,16或波导尺寸17。然而,这大大限制了其向更大规模的扩展,因为每个晶圆都需要定制的光刻掩模,这既费时又昂贵。

相比之下,硅光子平台提供了更好的制造公差,并且天生具有可扩展性,得益于成熟的CMOS制造技术18。尤其是,硅氮化物平台因其较大的透明窗口、低损耗和良好的功率处理能力而在非线性和量子应用中获得了广泛的关注19,20。然而,由于硅和硅氮化物波导具有反转对称性,缺乏χ(2)成分,因此无法有效地进行频率转换。通过破坏对称性的方法21,22,可以引入二次非线性效应,但其转换效率通常远低于LNOI平台。

将铌酸锂异质集成到硅光子平台上,可以将LNOI平台的高非线性效率与硅光子平台的制造公差和可扩展性相结合。虽然已有多个示范成功地将薄膜铌酸锂集成23–26,但通过相位匹配过程有效利用χ(2)成分仍然难以实现。

在本研究中,我们通过将PPLN微转印到硅光子平台上,建立了一个非线性硅光子平台(见图1)。该方法能够将薄膜铌酸锂集成到后端,防止在CMOS处理过程中铌污染27,同时保留硅光子平台的可扩展性28。我们展示了在两种不同硅光子平台上,通过通用PPLN设计实现与LNOI肋形波导相媲美的准相位匹配频率转换效率。此外,引入双波导设计允许在封闭光学电路中监测频率转换器,标志着向更大和更复杂的非线性系统迈出了重要的一步。接下来,我们展示了在商用200毫米硅光子晶圆的完整半径范围内的可重复性,展示了通过蓝移和红移操作波长来完全控制相位匹配。基于这些结果,我们提出了一种可扩展的二次非线性硅光子平台策略,具有可重复和确定性的相位匹配。此外,我们通过在该平台中演示自发参数下转换(SPDC)建立了可打印的纠缠光子对源。

我们的方法为大规模非线性光子电路中的可扩展二次非线性效应铺平了道路,从干涉的参量光子对源阵列到低阈值光学参量振荡器的可扩展制造。

图 3. 准相位匹配频率转换。a 数值模拟的 SHG 效率及相应的极化周期,作为硅氮化物宽度的函数,对于 1550 nm 的泵浦光。所选的 3.5 µm 周期已标出,对应的硅氮化物宽度为 900 nm(代工平台)和 1100 nm(自制平台)。b 在代工平台和自制平台上测量的 SHG 频率转换。c 混合波导中基模 TE00 和二次谐波 TE00 的模式分布。d 光纤基测量装置的示意图,包含偏振控制器(PC)、硅功率计(PM)和带透镜的光纤。e 测得的频率转换的二次功率依赖性。f 生成的二次谐波在 PPLN/SiN 波导中的照片。

我们通过在内部平台和代工平台上采用相同的通用PPLN设计,展示了这种多功能性。铌酸锂(LN)厚度为300 nm,极化周期为3.5 µm,分别在约900 nm和1100 nm的波导宽度下实现两个平台上的相位匹配(图3a)。这些参数对应的模拟非线性效率约为3000 %/Wcm²,用于1550 nm波长的零级二次谐波生成(SHG)过程。涉及的TE00模式如图3c所示。制造完成后,我们在两个平台上实现了准相位匹配的SHG,分别为1620 nm(内部平台)和1560 nm(代工平台)(图3b)。与预定的300 nm铌酸锂厚度的偏差导致前者的1550 nm目标波长发生显著偏移,突显了实现确定性相位匹配的策略需求,如后文所讨论。然而,我们观察到准相位匹配,转换效率分别为2500 %/Wcm²(内部平台)和1000 %/Wcm²(代工平台),这些效率与LNOI肋形波导相当3。测得的3 dB带宽分别为15 nm和8 nm,与波导几何结构的高阶色散相关。此外,测量的二次功率依赖性,以及直接成像的PPLN/SiN波导中二次谐波的积累,确认了SHG过程(图3e和3f)。这些结果展示了在不同硅光子平台上成功异质集成准相位匹配的二次非线性效应。

在200 mm硅光子晶圆上的芯片到芯片可重复性

当前的LNOI肋形波导在相位匹配的可重复性上存在困难,原因在于其对制造变化的高度敏感性,这些变化主要源于两个方面。首先,LNOI制造过程中使用的化学机械抛光导致晶圆上铌酸锂薄膜厚度的典型变化为10-20 nm16。其次,用于定义肋形波导的后续浅刻蚀工艺在过程控制上存在挑战,导致额外的刻蚀深度变化和约20 nm的非均匀性16。因此,观察到与预定相位匹配波长的显著偏差。

我们的混合方法旨在通过依赖硅氮化物带状波导来提高可重复性,硅氮化物波导由于其成熟的200 mm和300 mm晶圆上的CMOS工艺,具备了优越的制造公差33,34。这消除了与浅刻蚀相关的变化,剩下的主要因素是原始铌酸锂厚度的偏差。此外,由于微转印方法能够在LNOI源晶圆上密集排列PPLN薄膜(图2c),来自同一局部区域的相邻薄膜可以用于填充硅光子晶圆。这最小化了器件之间的厚度差异,并进一步提高了整个晶圆的可重复性。

通常,铌酸锂薄膜厚度的偏差会一直存在,这会在整个晶圆上引入相位匹配的恒定偏移。对于每一个纳米的厚度差异,预计在代工(内部)氮化硅平台上,相位匹配波长会发生2.8 nm(5.0 nm)的偏移(图4a及补充图S5),这表明需要一种调节机制来实现确定性相位匹配,如后文所讨论。通常需要直接访问非线性波导,以对偏移进行光学表征,这对更复杂的非线性电路设计提出了约束。为了解决这个问题,我们采用了双波导方法(图4c)。两个平行但不耦合的波导被同一PPLN薄膜覆盖,确保它们沿整个长度具有相同的域结构和波导几何形状。因此,两个波导都应表现出相同的相位匹配行为,使得其中一个可以集成到封闭的光学电路中,而另一个则作为专用的监测器。

图4. 在200毫米硅光子晶圆上的可重复相位匹配。a 模拟SHG相位匹配对LN厚度的敏感性。b 200毫米硅光子代工晶圆的照片。c 打印在代工平台上的PPLN薄膜的假彩色SEM图像,以及依赖于两个未耦合(电路和监测)波导共享同一PPLN薄膜的双波导设计的光学显微镜图像。d 测量的相位匹配可重复性,监测波导和电路波导之间具有相同的相位匹配,并且在整个200毫米晶圆半径范围内几乎具有相同的相位匹配(如图4b所示)

为了评估我们平台的可重复性,我们在一个200 mm硅光子晶圆的整个半径上制造了非线性器件,旨在实现1550 nm波长的二次谐波生成。PPLN薄膜从单一的LNOI源中拾取,并转印到构成晶圆半径的四个芯片上,如图4b所示。每个芯片的相应光学表征如图4d所示。我们观察到每个监测器和电路波导的相位匹配曲线完全重合。这验证了双波导方法,在这种方法中,监测器可以可靠地探测封闭非线性电路中的相位匹配。比较晶圆半径上不同芯片的结果显示,相同波导设计的相位匹配几乎相同。剩余的微小偏移可以完全归因于LNOI源的原始不均匀性,根据模拟,这种偏移大约为1-2 nm。此外,微转印方法在不同转印步骤之间没有检测到变化。尽管是在单个半径上进行测试,但测得的可重复性强烈表明,几乎可以在整个200 mm晶圆上实现相同的相位匹配。

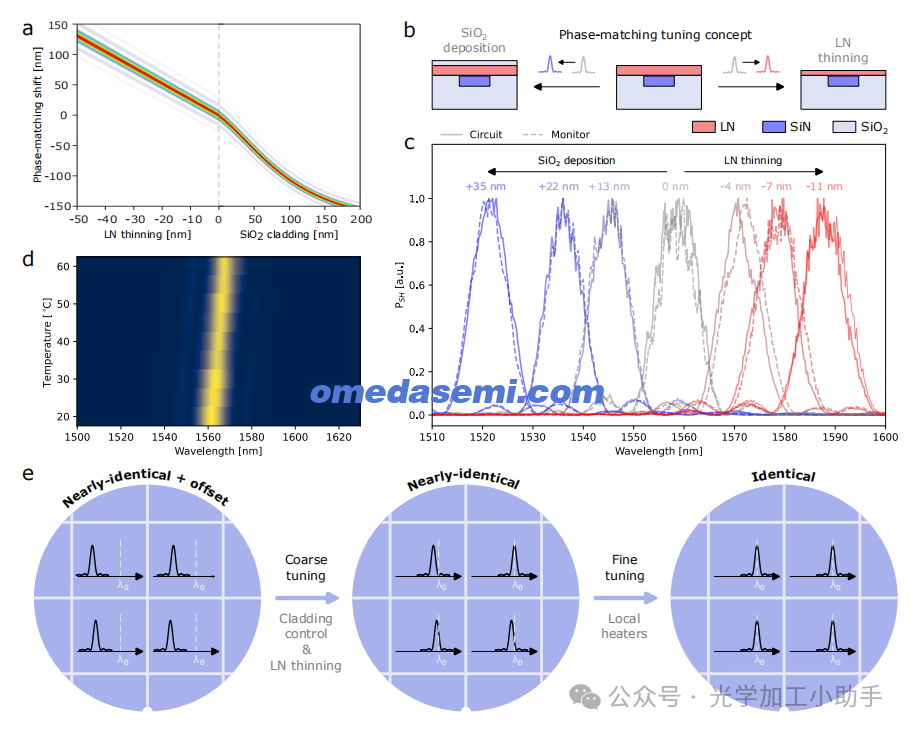

晶圆级确定性相位匹配的可调性

图5. 芯片级非线性相位匹配调谐。a 通过SiO2包层或LN薄化的模拟相位匹配调谐。b 通过波导修改的相位匹配调谐概念。c 通过包层控制(蓝移)和LN薄化(红移)测量的电路和监测波导的同时调谐。d 相位匹配的温度依赖性测量,效率为0.18 nm/K。e 通过粗调(包层控制和LN薄化)和精调(局部加热器)策略,实现在整个硅光子晶圆上获得相同的相位匹配。

尽管在整个晶圆上保持一致,但相对于设计的波长仍然存在偏移,这表明需要一种调节机制来实现确定性相位匹配。热光调节是一种常见的相位匹配调节方法,我们平台的表征显示了0.18 nm/K的调节效率(图5d)。不幸的是,要完全中和超过50 nm的偏移将需要不切实际的高温,这使得该方法本身不可行。因此,需要一种替代的调节方法。

我们提出了一种单步工艺,用于在整个晶圆上同时调节相位匹配。尽管高制造敏感性引入了恒定的偏移,但这也意味着对波导几何形状进行小的控制修改可以产生显著的波长偏移。混合波导几何形状特别适合这种情况,因为它具有一个单一可访问的平坦界面,同时氮化硅波导保持保护。有效改变铌酸锂(LN)薄膜厚度可以实现显著的相位匹配偏移(图5b)。非线性过程可以通过在混合波导上控制涂覆包层(如SiO2)来实现蓝移。这会将光学模式向上拉,实际上模拟了铌酸锂薄膜厚度的增加。相反,通过使印刷的PPLN薄膜变薄,可以实现红移,从而将模式推向下方。

为了实现这一点,我们使用了修改过的RCA-1清洗方法(NH4OH:H2O2 1:4),这种方法已知能够在保持良好表面粗糙度的同时刻蚀铌酸锂35,36(测量的RMS粗糙度为0.33 nm,补充图S6)。由于在我们的波导几何形状中仅暴露了+ x晶面,因此极化和非极化区域会均匀刻蚀,不受刻蚀各向异性的影响。此外,我们测得了铌酸锂与硅氧化物的高刻蚀选择性(为30,与典型的氩气基物理刻蚀选择性1相比),从而可以精确地使非线性成分变薄,而不会影响硅光子电路。这些印刷后的修改使得相位匹配的偏移可以在两个方向上超过100 nm(图5a),完全修正了制造引起的偏移,并使得确定性相位匹配成为可能。

我们通过表征不同包层厚度和刻蚀深度的相位匹配曲线来验证这一调节概念(见图5c)。从1560 nm的工作波长开始,我们测试了几纳米厚度的氧化物,成功实现了整个C波段的相位匹配,最小波长达到1520 nm。相反,仅通过使铌酸锂薄膜变薄几纳米,就能显著地将相位匹配移至更高的波长,如1590 nm所示。在这两种情况下,电路和监测器经历了相同的调节,保持了重叠,从而确保了对封闭非线性电路的可靠监测。

基于这些结果,我们提出了一种晶圆级二次非线性平台的策略(图5e)。通过微转印技术,整个硅光子晶圆可以使用来自LNOI晶圆相同区域的PPLN薄膜来填充。结合成熟的CMOS制造公差,这种方法最小化了器件的不均匀性,并在整个晶圆上实现了几乎相同的相位匹配,同时与目标波长之间保持一致的偏移。通过监测器对非线性电路进行光学表征,从而确定剩余的偏移。通过包层控制(蓝移)或铌酸锂薄膜变薄(红移)在整个晶圆上的粗调,可以同时将相位匹配对齐到期望的工作点。通过保持略微蓝移,本地加热器可以单独对器件之间剩余的几纳米变化进行精细调节。最终,这种方法使得整个硅光子晶圆在设计的工作波长下,具有均匀且确定性的相位匹配二次非线性效应。

可打印的纠缠光子对源

参量光学非线性广泛用于量子态的生成,包括压缩态37和标记单光子源38。然而,与二次非线性相位匹配的可重复性相关的技术挑战阻碍了其在大规模集成光子电路中的应用,示范通常仅限于少数干涉器件39。大规模系统的实现通常依赖于具有较松的相位匹配要求的四波混合(FWM)方法,通常受益于硅光子平台的可扩展性40,41。尽管如此,二阶非线性仍然提供了比FWM更为明显的优势。其更高的效率大大减少了所需的泵浦功率,从而减轻了诸如拉曼噪声等寄生非线性效应。此外,泵浦光与生成的光子态之间的较大光谱分离大大简化了宽带和高衰减泵浦抑制的滤波器设计。

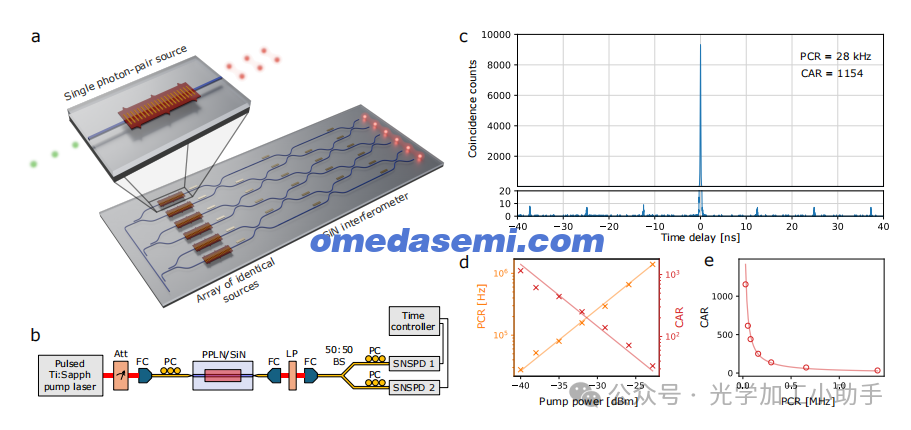

图6. 可打印的纠缠光子对源。a 一个大型光子量子系统的概念图,展示了一个包含多个相同打印光子对源的阵列,位于一个大型SiN干涉仪前方。b Hanbury-Brown-Twiss测量装置,包含可调衰减器、光纤准直器(FC)、透镜光纤、长通滤光片(LP)、光束分离器(BS)、偏振控制器(PC)和超导纳米线单光子探测器(SNSPD)。c 测量的g(2)相关直方图,满足1135的重合到偶然比(CAR)。d 芯片上的光子对重合率(PCR)和测量的CAR,作为芯片上平均泵浦功率的函数。e 测量的CAR,作为芯片上PCR的函数。

我们的非线性平台代表了将二次非线性集成到大规模光子量子系统中的重要一步。例如,高效光子对源阵列,具有相同的相位匹配曲线,可以被打印在大型可重构干涉仪前,用于生成复杂的纠缠态(图6a)。为此,我们在我们的非线性波导中表征了自发参数下转换,并建立了可打印的光子对源。采用Hanbury Brown-Twiss设置来测量二阶相关函数g(2),如图6b所示。一个可调脉冲Ti:Sapph激光器在二次谐波波长下,以80 MHz的重复频率作为泵浦,并通过透镜光纤耦合到非线性波导中。生成的光子对被耦合出来,并通过长通滤光器进行泵浦抑制。然后,光子通过50:50光束分 splitter进行分离,并送到超导纳米线单光子探测器(SNSPD),这些探测器连接到时间控制器。

我们测量了相关函数,并研究了泵浦功率的函数关系下的重合到偶然比(CAR)和芯片上的对重合率(PCR)。对应于CAR为1154,芯片上PCR为28 kHz(芯片上平均泵浦功率为-40.0 dBm)的相关直方图如图6c所示。可以观察到明显的聚束现象,重复的峰值间隔为12.5 ns,与泵浦重复频率相匹配。通过可变衰减器调节泵浦功率,揭示了PCR与泵浦功率之间的线性关系(图6d),并且CAR∼PCR−1(图6e),这表明自发参数下转换过程。这些结果确认了高效的光子对生成,建立了在可扩展硅光子平台上可打印的二次光子对源。

讨论

如前所述,微转印技术通过利用LNOI源晶圆上设备的高密度,使材料使用更加高效。这减少了设备之间的厚度变化,因此提高了可重复性,剩余的偏移可以通过局部加热器进行补偿。我们可以通过估算所需的温度来验证这种方法的可行性。

对于1 cm × 1 cm的芯片尺寸,一个200 mm的硅光子晶圆大约可以容纳270个芯片。考虑到PPLN器件通常只是更大光子电路中的一小部分,每个芯片上10个器件(即每平方厘米)是一个现实的估计。我们的源设计可以进一步优化到每平方毫米7个器件,从而在LNOI源晶圆上的4 cm²区域(相当于2 cm × 2 cm)可以填充整个200 mm的硅光子晶圆。换句话说,一个4英寸的LNOI晶圆能够填充超过十个200 mm晶圆。整个硅光子晶圆上的相位匹配偏差将由2 cm × 2 cm LNOI区域的非均匀性决定,而不是整个晶圆。局部区域内的5 nm变化可以通过最大75 K的温差完全补偿(基于图4a中的敏感度和图5d中的调节率),这一温差远在标准芯片上的加热器能力范围内42,43。改进的LNOI制造或预选均匀区域可以进一步减少所需的温度调节。

微转印技术提供了几个关键优势。作为后端集成技术,它不会影响硅光子晶圆的CMOS处理。包层可以局部刻蚀,以接触氮化硅波导,PPLN就被打印到上面。因此,可以利用现有的工艺设计套件,粗调相位匹配不会改变硅光子电路。此外,这种集成可以通过在PDMS印模上容纳一系列支柱,并并行转印多个器件来扩大到更大规模44。另外,通过智能设计暴露波导,可以通过单一的通用PPLN设计在不同波长范围内实现相位匹配(见图S4)。这种方法只需要一套LNOI光刻掩模来支持不同的电路设计,使其既具有成本效益又可扩展。此外,当前的PPLN设计可以通过添加宽带模式耦合器来减少插入损耗,正如之前的研究所展示的那样24,26。

在这项工作中,我们展示了相位匹配的精确控制和可重复性,重点研究了SHG和SPDC过程。这种方法同样适用于其他二次过程,从和频生成到光学压缩,更多复杂电路可以使用,例如通过将PPLN集成到谐振腔中,实现可打印的光学参量振荡器。微转印方法进一步使与其他组件的共集成成为可能,如锁模激光器45、高速调制器23和超快光电二极管46,以构建完整的单芯片光子系统。

结论

周期极化铌酸锂肋形波导提供了高效的光学频率转换,但由于对制造变化的极高敏感性,限制了它们在更大系统中的可扩展性。我们提出了一种可扩展的二次非线性平台,通过将周期极化铌酸锂异质集成到硅光子中,利用现有CMOS工艺的成熟度。通用的PPLN设计使得在两种不同平台上实现相位匹配,并且其非线性效率可与LNOI肋形波导相媲美。我们引入了一种双波导方法,允许在封闭的光学非线性电路中进行监测,并展示了在整个200 mm硅光子晶圆半径上的可重复性。基于对波导的控制修改的调节机制,在整个晶圆上同时实现了蓝移和红移,完全补偿了制造引起的偏移。基于这些结果,我们提出了一种晶圆级策略,以在整个晶圆上获得可重复和确定性的相位匹配。鉴于其在大规模量子系统中的潜力,我们在该平台上表征了SPDC过程,建立了可打印的纠缠光子对源。

这项工作标志着向可扩展的二次非线性迈出了重要一步,为它们在大规模光学非线性系统中的集成铺平了道路,并促进了高效频率转换器的大规模制造。

文章名:

A scalable quadratic nonlinear silicon photonics platform with printable entangled photon-pair sources

作者:

Tom Vandekerckhove1,2,3,∗, Jasper De Witte1,2, Lisa De Jaeger1,2, Ewoud Vissers1,2,

Sofie Janssen2, Peter Verheyen2, Neha Singh2, Dieter Bode2, Martin Davi2,

Filippo Ferraro2, Philippe Absil2, Sadhishkumar Balakrishnan2, Joris Van Campenhout2,

Dries Van Thourhout1,2, G¨unther Roelkens1,2, St´ephane Clemmen1,2,3 and Bart Kuyken1,2,∗

1

Photonics Research Group, INTEC, Ghent University - imec, 9052 Ghent, Belgium

2

imec, Kapeldreef 75, 3001 Leuven, Belgium.

3

OPERA-Photonique CP 194/5, Universit´e Libre de Bruxelles, 1050 Brussels, Belgium