无阳极锂(Li)电池通过直接从正极电镀/剥离锂的方式运行,这激发了人们对金属锂作为理想负极的极大兴趣。尽管其前景广阔,但其实际应用受到锂金属树突状生长的制约,这导致了低的库仑效率和电池短路。此外,锂的树突状生长使电池中产生了更大的未占据空间,导致体积能量密度显著降低。我们报告了Li电镀是由Cu基底的晶体取向影响的Li原子团的集体运动,且Li原子团可以通过与单个Cu晶粒的表面迁移相互作用进行重新分布。通过比较厘米大小的单晶Cu(111)和Cu(410)箔片,我们发现Cu(111)箔片抑制了金属锂的树突状生长,并且根据我们的模型,这很可能是由于Li原子团的迁移势垒接近零。我们建议,通过理解和“控制”Li原子团的表面迁移“行为”,为实现高性能的无阳极锂电池开辟了新的途径。

理想情况下,无阳极锂金属电池(LMBs)应通过完全去除初始状态下的金属锂(Li)阳极,处于高能量密度电池的前沿(1)。与传统电池系统相比,无阳极LMBs通过在铜电流集电器上直接电镀/剥离锂来工作,无需任何其他阳极材料,因此电池理论上可以实现最大能量密度。尽管LMBs作为高能量电池具有出色的潜力,但金属锂的树突状生长引发了问题(2-5),例如低库仑效率、快速容量衰退和内部短路,这些问题阻碍了它们的商业化。尽管无阳极LMBs的理想配置已有讨论(6-8),但迄今为止报道的LMBs使用的仍然是锂薄膜或固态电解质,仍处于开发的早期阶段。一种策略是设计液体电解质中的成分或添加剂来抑制锂的树突状生长。然而,这种液体电解质的改性可能导致LMBs的退化(9)。

一种尝试抑制LMBs中锂的树突状生长的方法是创造一个均匀的Li+ 流条件,贯穿整个金属电流集电器(10-13)。在充电过程中,由于液体电解质中存在的锂离子(Li+)被还原为Li0并随后吸附在基底上,实现整个基底上的均匀Li离子流有助于锂的均匀和平面电镀(1,14,15)。然而,在实践中,据报道,由于电解质中的扩散限制质量传输,这种条件几乎不可能实现(16)。例如,当金属锂的形成由充电转移反应Li+ + e- → Li0在铜电流集电器上启动时,液体电解质中锂离子的局部分布会偏离其平衡,造成锂离子的浓度梯度。因此,在浓度较高的点处,由于局部扩散限制反应,加速了不均匀的Li+ 流

当Li+趋近于零时,导致电解质中Li离子的局部浓度梯度急剧增加。因此,树突状锂生长被触发,这通常可以通过Sand’s方程来解释(17, 18)。对于缓解电解质中Li离子局部浓度梯度的研究包括高浓度电解质(19, 20)、具有亲锂特性的修饰电极(21, 22),以及与异种原子(如Si、Sn、Al、Mg、Ag等)合金化的金属(23-25)。这些研究集中在锂吸附上,而不是在锂吸附后发生的锂原子表面迁移。最近的计算研究提出,当阳极表面激活金属原子的自迁移时,传统的Sand's方程描述的金属局部电沉积可以被抑制(26)。然而,这一概念尚未经过实验验证,而且锂的平面生长仍然具有挑战性,尤其是对锂在典型铜电流集电器上的迁移缺乏理解。

我们在这里研究并报告了使用厘米大小的单晶铜箔作为无阳极电池的电流集电器时锂电镀过程中的锂吸附和迁移。我们观察到在单晶Cu(111)箔上锂的均匀二维生长,完全没有树突状生长,但在单晶Cu(410)和多晶铜箔上则发现了锂的树突状生长。通过我们的理论模型,我们发现,在Cu(111)箔上观察到的平面生长主要是由于Li原子团在(111)表面上的迁移势垒接近零。据我们所知,这是首次研究表明,单晶基底上锂原子团的自由表面迁移促进了锂的横向生长。考虑到单晶Cu(111)箔可以大规模生产,我们的研究表明,高能量密度的无阳极锂电池是可以实现的,并且可能很快商业化。

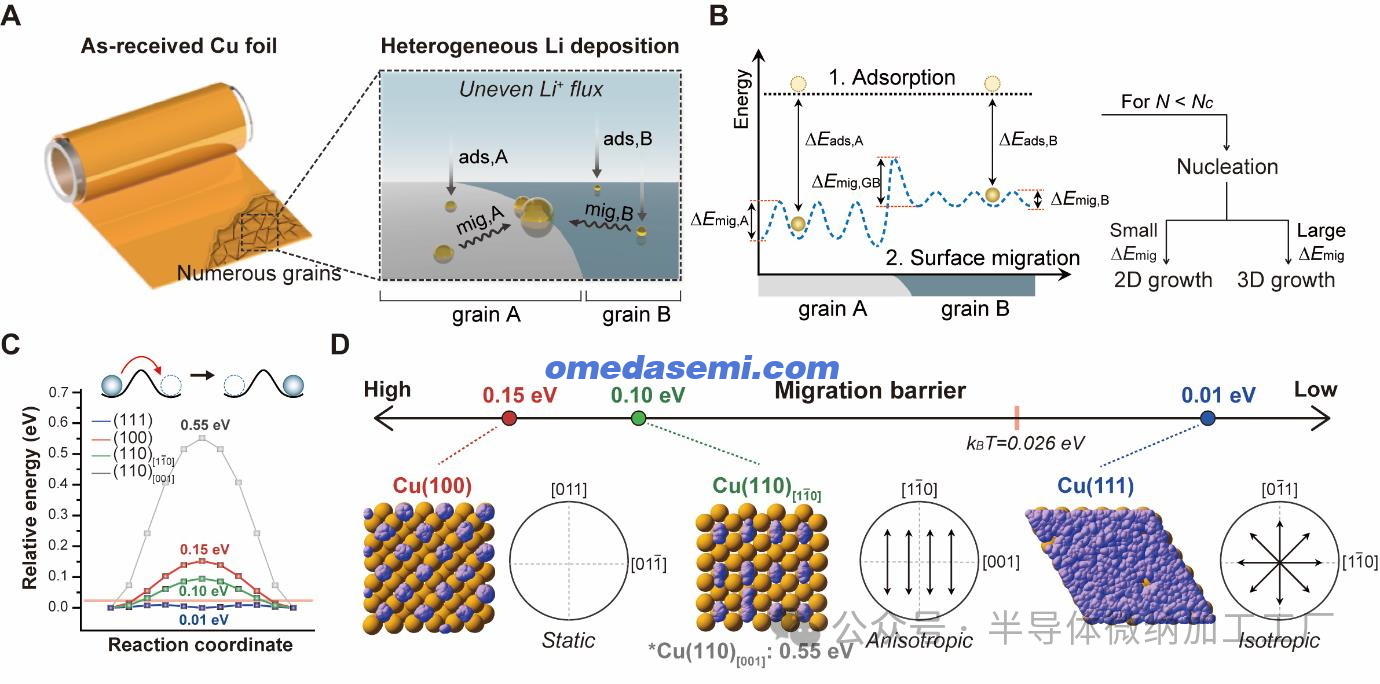

图1. 铜基底上的锂电镀现象及计算建模。(A) 在由众多晶粒和晶界(GBs)组成的原始铜箔上的锂电镀行为示意图;(B) 相关的能量景观。锂金属的成核是由于锂原子的吸附和迁移,直到表面上的锂原子数N超过临界值Nc。在吸附后,锂原子的表面迁移可以显著影响锂金属的生长模式(2D与3D)。每个晶粒中锂原子/吸附锂原子的不同相互作用导致了异质的锂电镀行为。(C) 当锂吸附原子扩散到相邻位置时,不同铜表面的反应能谱。(D) 不同的铜平面取向以及锂吸附原子迁移的运动,取决于锂迁移的能垒。在Cu(111)上,锂迁移能垒小于室温下的热能(kBT = 0.026 eV),锂金属原子沿着铜表面迁移,而不是形成锂树枝晶。通过从第一性原理分子动力学(AIMD)模拟计算得到的每个表面上锂的轨迹,模拟时间为10 ps,时间步长为2 fs,温度为500 K,所有轨迹以单一快照的形式呈现(铜:浅棕色,锂:紫色)。

多晶铜箔已被广泛用作无阳极电池的金属电流集电器,它由许多具有不同晶体取向的晶粒组成(图1A)。由于不同的晶粒及其边界具有不同的能量,这取决于它们的原子排列(27, 28),我们发现充电过程中存在不同的锂动力学。这些锂动力学包括吸附和表面迁移,取决于锂原子与单个晶粒(及其边界)之间的相互作用,如其能量景观所示(图1B)。例如,假设晶粒A对锂原子/原子团的亲和力显著高于晶粒B。晶粒A与锂原子强烈相互作用,使锂原子容易吸附到其表面(29)。这些吸附的锂原子在铜箔表面扩散并聚集成锂簇。当锂簇的大小超过临界值时,最终会在铜箔上引发锂金属的成核(30)。晶粒A上的晶核可以在三维方向上生长,因为锂原子团的表面迁移(在晶粒A的铜表面上)较小。具有较低锂亲和力的晶粒B可以通过锂原子团的活跃表面迁移,持续地重新分布,从而在铜箔上引发平面锂电镀。我们发现,这种晶粒依赖的锂动力学是导致锂在多晶铜箔上异质性电镀的主要原因。

事实上,我们认为单晶Cu(111)箔可能抑制树突状生长,我们对无阳极电池配置的初步实验表明,锂在Cu(111)箔上以二维方式沉积和生长,但在多晶铜箔上(正如大量文献中预期的那样)出现了树突状生长。这个发现促使我们对铜不同晶面上的锂原子吸附能以及这些晶面上表面迁移的势垒进行了建模。接下来我们讨论我们的建模结果,然后详细讨论实验结果。

为了研究锂动态如何依赖于铜晶面类型,我们选择了三种低指数的铜晶面(Cu(100)、Cu(110)和Cu(111)),并通过第一性原理计算了它们的锂吸附能(Eads)和迁移活化能(Emig)。请注意,本研究中的所有计算均未考虑电解质的存在。由于铜表面(以及锂原子)无法与电解质形成化学键,我们认为电解质不会影响我们建模的结果。通过Perdew-Burke-Ernzerhof (PBE)泛函(31)计算得到的锂原子在铜晶面上的吸附能分别为:Cu(100)为-2.23 eV,Cu(110)为-2.36 eV,Cu(111)为-2.39 eV,即Cu(111)晶面的锂原子吸附能最低,尽管其吸附能接近Cu(110)晶面(图S1)。另一方面,锂原子在这些晶面上的表面迁移行为,通过爬升图像松弛弹性带(CI-NEB)计算(32)和从头算分子动力学(AIMD)模拟,显示出完全不同的趋势(图1C和1D以及图S2)。考虑到每个晶面的表面对称性,Cu(100)和Cu(111)的迁移路径是各向同性的,而Cu(110)的迁移路径则在[1-10]和[001]方向上是各向异性的。针对每个晶面的锂原子迁移势垒的NEB计算结果为:Cu(110)向[001]方向的迁移势垒为0.55 eV,Cu(100)为0.15 eV,Cu(110)向[1-10]方向为0.10 eV,Cu(111)为0.01 eV;因此,锂原子在Cu(111)晶面上的迁移势垒远低于其他晶面,甚至低于室温下的热振动能量(kBT:0.026 eV,其中kB是玻尔兹曼常数,T是温度)。Cu(111)晶面对于锂原子的迁移势垒可以忽略不计。AIMD模拟(图1D)表明,锂原子在Cu(111)上的迁移是各向同性的,它们的轨迹均匀地覆盖了Cu(111)的表面,从而促进了锂的平面生长。另一方面,Cu(100)晶面上的锂原子不发生迁移,且被发现吸附并孤立在其表面靠近八面体孔的等效位点。当额外的锂原子吸附到Cu(100)时,我们认为这些结果表明,这可能导致锂的垂直生长,而非横向生长,因为这些锂原子可以吸附到预先存在的锂覆盖区域表面,而无需重新分布该晶面上锂原子的表面位置(33)。我们发现,对于Cu(110)晶面,由于其方向依赖的迁移势垒,锂原子缓慢地向[1-10]方向迁移。这种锂原子的各向异性运动最终也应导致垂直生长。这些计算表明,如果使用具有单一晶面区域的“单晶衬底”,则可以控制锂的动态,而Cu(111)单晶特别有前景,因为其锂原子的迁移势垒接近零。锂在铜内部的迁移势垒为0.68 eV(34),显著高于锂在表面的迁移势垒。考虑到锂迁移的概率与锂迁移活化势垒的指数成反比,锂电沉积行为主要受锂表面迁移的控制,如我们在此所描述的。

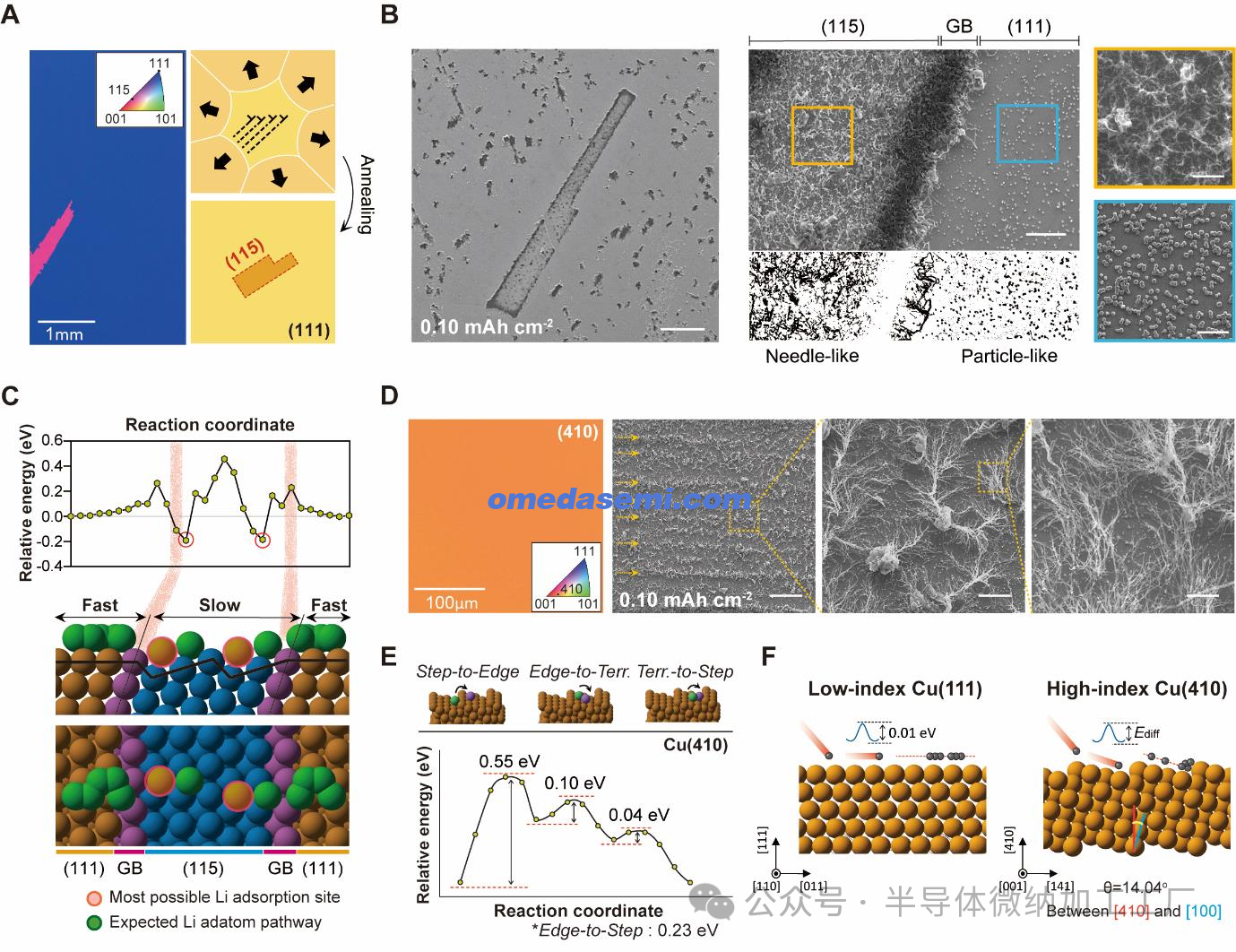

图2. 锂沉积在单晶Cu(111)箔上的形貌。(A) 单晶Cu(111)箔的表征:1.4 cm直径箔片的数码照片(左),箔片的电子背散射衍射(EBSD)反向极图(IPF)图(中),X射线衍射(XRD)2θ扫描和广角X射线散射(WAXS)结果(右)。单晶箔片具有(111)表面取向,IPF图中的均匀蓝色、XRD光谱中的{111}峰以及WAXS中的三角形斑点均表明这一点。(B) 在Cu(111)箔片上电沉积锂的扫描电子显微镜(SEM)图像,面积容量为0.10 mAh cm⁻²。标尺分别为从左到右的200、50和10 μm。(C) 在Cu(111)箔片上的菱形十二面体锂颗粒的SEM图像(上图标尺为1 μm,下图标尺为300 nm),以及它们的尺寸分布(平均值 = 54 ± 13 nm)。(D) 在Cu(111)箔片上电沉积锂的顶部视图SEM图像,容量分别为0.30、1.00和3.00 mAh cm⁻²。标尺均为100 μm。(E) 在Cu(111)箔片上电沉积锂的70度倾斜视图SEM图像,面积容量为3.00 mAh cm⁻²。标尺为5 μm。所有在Cu箔片上的锂沉积实验均在电流密度为0.10 mA cm⁻²的条件下进行,电解液中含有1.3 M LiPF₆在EC/DEC + 10% FEC中。

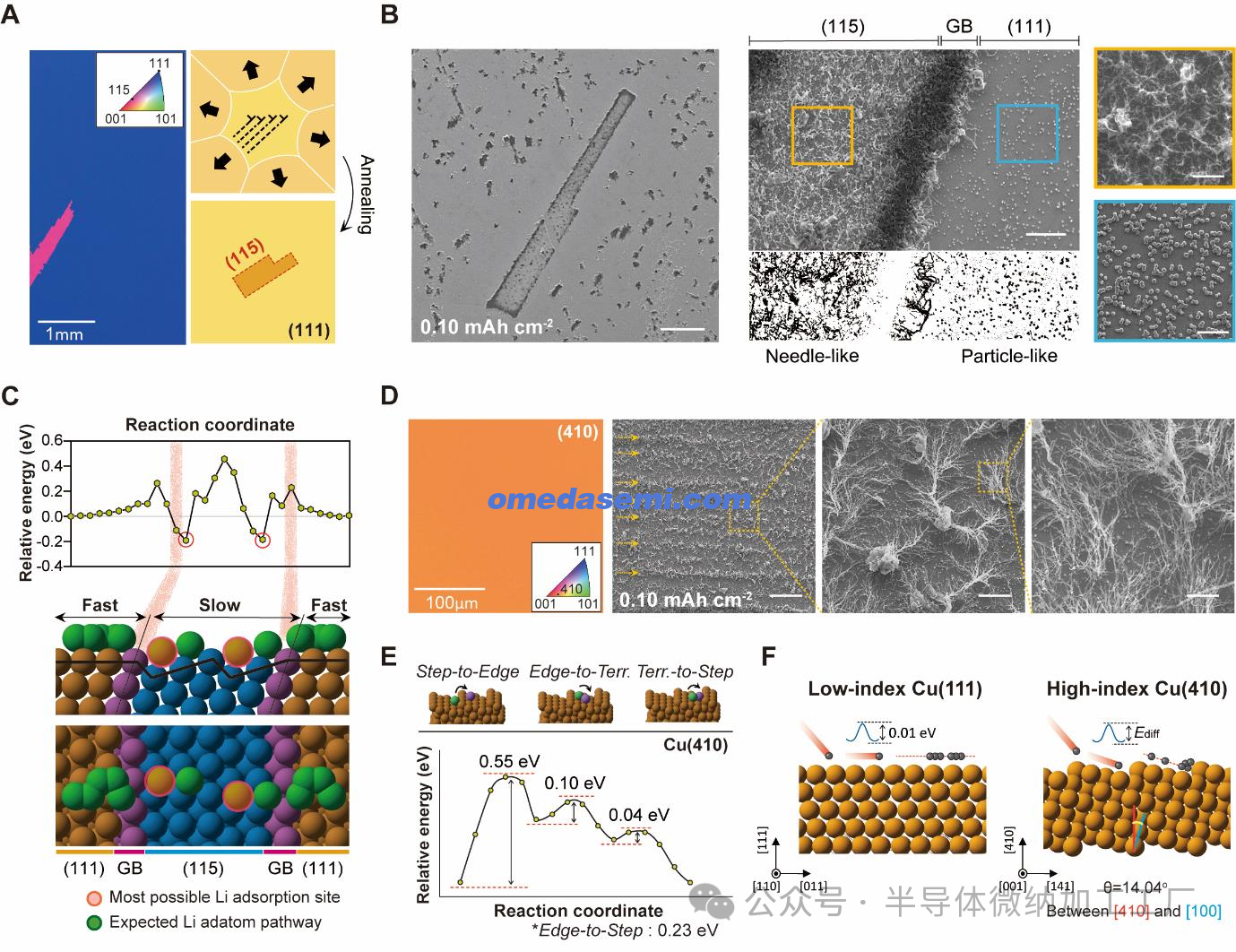

图3. 基面依赖的锂沉积。(A) 嵌有(115)双晶粒的Cu(111)箔片:EBSD IPF图(左)和示意图,展示了退火双晶的形成(右)。双晶粒具有(115)表面取向。由于(111)和(115)晶粒之间的边界特别稳定,即使(111)晶粒消耗周围的晶粒并长大,(115)晶粒仍然存在。(B) 在具有(115)晶粒的Cu(111)箔片上电沉积的锂的SEM图像。借助图像处理软件(ImageJ),可以区分两种不同的锂沉积形貌(用黑色标出):在(111)晶粒上的颗粒状锂和在(115)晶粒上的针状锂。标尺分别为500 μm(左)、20 μm(中)、5 μm(右,黄色和蓝色框)。(C) 由(111)和(115)晶粒组成的Cu表面计算模型及其边界;该模型表面上锂吸附原子的相对能量(上)和稳定的锂吸附位置(下)。锂吸附原子在(111)表面上的移动速度快于(115)表面(铜:棕色,锂吸附原子:绿色,晶界中的铜:紫色)。(D) 单晶Cu(410)箔片的EBSD IPF图(左)和在Cu(410)箔片上电沉积的锂的顶部视图SEM图像(右)。SEM图像的标尺从左到右分别为100、20和5 μm。(E) 在Cu(410)表面上锂吸附原子迁移的计算反应能谱。Step-to-Edge表示锂的迁移“从阶梯到台面边缘”,Edge-to-Terr.表示锂的迁移“在台面内”,Terr.-to-step和Edge-to-Step都表示锂的迁移“从台面到阶梯”。(F) 锂在Cu(111)和Cu(410)表面上沉积行为的示意图;锂吸附原子预计在低指数表面上均匀分布,而在高指数表面上则局限于阶梯位置。所有在Cu箔片上的锂沉积实验均在电流密度为0.1 mA cm⁻²的条件下进行,电解液中含有1.3 M LiPF₆在EC/DEC = 3:7 + 10% FEC中。

为了在单晶Cu(111)衬底上实验测试锂动态,我们通过无接触退火(CFA)工艺从市售的多晶铜箔(35)制备了大面积单晶Cu(111)箔片。电子背散射衍射(EBSD)、X射线衍射(XRD)和广角X射线散射(WAXS)结果表明,我们的单晶箔片在大面积范围内具有(111)表面取向(图2A)。使用这些Cu(111)箔片,我们组装了包含锂金属和市售液态电解质(1.3M LiPF6在乙烯碳酸酯(EC)/二乙烯碳酸酯(DEC)3:7 + 10%氟乙烯碳酸酯(FEC)中的电解液)的小型电池,并研究了这些箔片表面上的锂电沉积行为。在以0.10 mAh cm-2的容量密度进行锂电沉积后,我们在Cu(111)箔片上观察到了大量2D锂岛(图2B)。我们发现这些2D岛是通过锂颗粒的聚结形成的,平均大小为54 ± 13 nm,其中大多数锂颗粒呈菱形十二面体形状(图2C和图S3)。通常知道,具有体心立方(BCC)结构的菱形十二面体颗粒是通过颗粒表面能最小化形成的,因为颗粒的所有晶面仅有具有最低表面能的{110}面(36–39)。与自由颗粒不同,颗粒在衬底上的平衡形状受到衬底的影响(40)。然而,正如我们在模拟结果中所示,由于锂原子在Cu(111)表面上的迁移势垒几乎为零,锂原子在Cu(111)表面上的行为应类似于自由颗粒。从这个角度看,似乎Cu(111)箔片上的菱形十二面体颗粒是由颗粒的表面能作为主要驱动力形成的。随着进一步的锂电沉积,由菱形十二面体颗粒组成的锂岛继续横向生长,并相互合并形成更大的锂岛(图2D和图S4)。无论是小型菱形十二面体锂颗粒,还是大型锂岛,似乎都仅部分地附着在Cu(111)表面(图2E),这表明锂沉积物与Cu(111)箔片之间的附着力较弱。在标准的电池操作条件下,Cu(111)箔片表面上锂的2D平面生长始终发生,因此未观察到3D垂直生长。为了系统地评估依赖于Cu晶面取向的锂电沉积行为,我们使用了包含一些(115)表面取向晶粒的“特殊”Cu(111)箔片((115)晶粒)。在无接触退火过程中,(115)晶粒(与(111)面具有Σ3孪生关系)有时会通过退火孪生形成在Cu(111)箔片中(图3A和图S5)(41)。这些(115)晶粒可以通过扫描电子显微镜(SEM)和光学显微镜(OM)轻易分辨,因为它们具有矩形形状,长度为数毫米,并且沿母体(111)面的三重对称性良好对齐。由于存在这些(115)晶粒,我们能够研究其上的锂电沉积行为以及(111)区域上的锂电沉积行为。在该Cu(111)箔片上沉积少量锂(0.1 mAh cm-2)后,发现锂主要沉积在(115)和(111)晶粒的边界处(图3B)。在该晶界处沉积的锂量远高于晶粒内部,并且(115)晶粒上沉积的锂(每单位面积)多于(111)晶粒。我们发现锂沉积(电沉积)在每个晶粒上的形态不同:在(111)晶粒上沉积的是粒状锂(如上所述的菱形十二面体),而在(115)晶粒上则沉积的是针状锂。这在另一种常用电解液(2M氟磺酸亚胺锂(LiFSI)在二甲醚(DME)中 + 2% LiNO3,见图S7)中也是如此

我们对锂在由(111)和(115)表面及其边界组成的Cu衬底上的迁移进行了密度泛函理论(DFT)计算(图3C及补充视频S1)。我们计算了锂原子在衬底上不同位置的相对能量,以远离边界的(111)表面上的锂原子为参考。在(111)表面,锂原子根据其位置的相对能量几乎保持不变,这表明锂原子可以自由地在(111)表面上迁移,这是因为如图1C所示,锂原子在(111)表面上的迁移势垒几乎为零。然而,锂原子在(111)表面上的相对能量开始发生变化,当锂原子靠近晶界时,能量显著下降,当锂原子位于边界时,能量最低。这意味着锂原子在(111)表面上可以自由迁移,但最终会在边界处被困住(图3C中标记为红色圆圈)。这些模拟结果很好地与实验观察结果相吻合,即锂沉积主要集中在晶界处而不是晶粒内部。此外,(115)表面根据结合位点显示出较大的相对能量变化。与由单一大台阶组成的低指数(111)表面不同,(115)表面由多个台阶和阶梯构成;锂原子/原子优先吸附在“阶梯”位点,锂原子在“阶梯”之外的迁移受到限制(图S8)。这可能是观察到在(115)晶粒上发生3D生长的主要原因(图3B)。我们通过CFA工艺(35)从具有初始(100)纹理的多晶铜箔制备了单晶Cu(410)箔片。我们在这些Cu(410)箔片上以与Cu(111)箔片相同的条件进行锂电沉积。Cu(410)箔片显示出针状生长,由许多锂“胡须”组成,这些锂“胡须”由锂“块”连接在一起(图3D和图S9A);这些锂沉积主要分布在彼此平行的线条上(黄色箭头标记)。我们的EBSD结果显示,这些线条的晶体方向是[100](图S9B)。观察到的锂沉积可以归因于(410)表面的原子结构。Cu(410)表面具有阶梯结构,含有(100)台阶,这些阶梯的晶体方向是[001];锂原子在“阶梯”位点的吸附能大于其他可能的台阶位点(图S10)。锂原子更有可能优先吸附在Cu(410)表面的阶梯位点(这种锂原子优先吸附到阶梯位点的现象也出现在Cu(115)表面,见图S8)。如图3E所示,锂在Cu(410)表面上的迁移激活势垒,在向阶梯方向迁移时显著低于脱离阶梯的迁移,因此锂原子主要沿着阶梯被困住。这可能是我们实验中锂主要沿[001]方向以3D方式沉积的原因。Cu(410)箔片包含一些(223)晶粒,这些晶粒与Cu(111)箔片中的(115)晶粒形状和大小相似(因为它们也是从母体(410)晶粒通过退火孪生形成的)。我们发现,在含有(223)晶粒的Cu(410)箔片上进行锂电沉积时,锂沉积主要集中在(410)区域,而“避开”了(223)晶粒(图S11)。由于(223)表面接近(111)表面,因此在使用含有(223)晶粒的Cu(410)箔片时,锂的3D沉积优先发生在(410)表面上。

通过我们的观察和建模,发现衬底的晶体取向是影响锂电沉积行为的一个关键参数,这影响了沉积的锂量以及锂沉积的形态(2D与3D)。例如,Cu(410)表面上的锂原子非均匀吸附,且其迁移受到限制(主要限制在阶梯区域),最终导致锂沉积物的显著垂直生长。Cu(111)表面上的锂原子均匀吸附并自由扩散,使其能够在整个表面上均匀地形成2D锂沉积物(图3F)。

根据我们的结果和分析,具有许多不同晶粒并具有各种表面取向的多晶Cu箔不可避免地会诱导严重的树枝状锂生长,并伴随非均匀的锂沉积,这在关于锂在多晶Cu衬底上的沉积行为的研究中已有报道(42, 43)。通常,原始的铜箔具有由于生产过程中滚轧标记而产生的微米级表面粗糙度。这种高粗糙度导致锂以3D聚集体的形式沿着滚轧标记排列(图S12)。当通过退火或电抛光去除滚轧标记时,在多晶箔片上仍观察到锂的3D聚集体(图S13和S14)。这些3D锂沉积物与Cu(111)箔片上的2D锂沉积物明显不同,无论在何种锂电沉积条件下,这些3D锂沉积物在多晶铜箔片上总是可以观察到(图S15到S18)。我们工作的结果表明,多晶箔片中高指数平面和晶界的存在似乎在这种树枝状锂生长中起着核心作用。

我们使用基于醚和碳酸盐的电解液组装了Cu|Li电池,并测量了它们的电化学性能(图4A及图S19至S22)。在基于醚的电解液中,使用Cu(111)箔片作为衬底的电池表现出几乎恒定的库仑效率(CE),即放电容量与充电容量的比值。它们的平均CE分别为99.8%(高达800个循环)和99.0%(高达500个循环),在每个循环中电流密度为0.50 mA cm-2时运行2小时,或为1.00 mA cm-2时运行1小时。而使用原始Cu和Cu(410)箔片的电池表现出较低的CE,且有较大的波动。在前50个循环中,使用原始Cu箔片的电池在每个循环以0.50 mA cm-2运行2小时时,CE为97.9%,在1.00 mA cm-2运行1小时时,CE为97.5%;使用Cu(410)箔片的电池,在相同的工作条件下,CE分别为95.9%和97.8%。在50个循环之后,使用原始Cu和Cu(410)箔片的电池表现出迅速的CE衰减。这种较低的CE和CE的突然衰减主要可能归因于在原始Cu和Cu(410)箔片上发生的树枝状锂生长。由于原始Cu和Cu(410)箔片上的树枝状锂的表面积远大于Cu(111)箔片上的平面锂,电解液与锂之间的副反应被加剧,导致了较差的CE和循环稳定性(3, 44)。同样,使用基于碳酸盐的电解液的电池,其CE通常低于基于醚的电解液系统,因为它们对锂的反应性更强(15),在CE方面表现出类似的结果:使用Cu(111)箔片的电池表现优于使用原始Cu和Cu(410)箔片的电池。

图4. 使用原始Cu、Cu(111)和Cu(410)箔片制造的无阳极电池的电化学性能。(A) Cu|Li电池的库伦效率(CEs):在以醚为基础的电解液中,分别在0.50 mA cm⁻²下循环2小时(上图)和在1.00 mA cm⁻²下循环1小时(中图),以及在以碳酸盐为基础的电解液中,1.00 mA cm⁻²下循环1小时(下图)。CEavg. 是通过计算前50个循环的平均值。(B) Cu|LFP电池的循环电压曲线。初始循环在C/10速率(0.10 mA cm⁻²)下进行,随后的循环在C/2速率(0.50 mA cm⁻²)下进行。(C) Cu|LFP电池的电压滞后。锂电镀的成核过电位(μ)以黑色圆圈表示。(D) Cu|LFP电池上ED-Li的循环性能,C/2速率下进行。在(C)和(D)中,灰色线条(标注为Li金属)对应于使用厚锂金属箔片作为对电极制造的Li|LFP电池。所有全电池测试均在4.25-2.50 V的电压范围内进行,电解液中含有1.3 M LiPF₆,在EC/DEC + 10% FEC中。

为了进一步测试我们单晶箔片在无阳极系统中的可行性,我们组装了Cu|LiFePO4(LFP)电池,使用基于碳酸盐的电解液,并测量了它们的电化学性能(图4B和C)。与Li|LFP电池中来自Li金属对电极(0.5毫米)的“几乎无限”锂供应不同,Cu|LFP电池中的锂来自LFP正极。Cu|LFP电池的循环性能完全由沉积在Cu衬底上的锂的电化学可逆性决定(44, 45),更清晰地揭示了Cu衬底的影响。使用Cu(111)箔片的电池的初始CE(ICE;第一次循环中的CE)为91.5%,而使用原始Cu(87.2%)和Cu(410)(87.6%)箔片的电池分别为87.2%和87.6%。这种使用Cu(111)箔片的电池表现出最高CE的趋势,在随后的循环中也得到了相同的观察结果。图4C和图S23A显示了每个电池在第一次循环时的电压-容量曲线的放大图,清晰地显示了充电开始时对应的最高峰值电压。这些电压被称为相对成核过电位,代表了锂在初期是否容易沉积(42)。全电池的过电位依次为Cu(111) > Cu(410) > 原始Cu箔片。Cu(111)箔片中出现的最高过电位表明,锂在Cu(111)表面的成核比其他表面更为困难。根据低指数与高指数Cu表面上锂原子的吸附/迁移行为,可以理解这一点。高指数表面具有低指数表面和阶梯结构。如我们对高指数表面(例如Cu(115)和Cu(410)表面)的模拟结果所示,阶梯区域的吸附能远低于台阶区域,因此锂原子的吸附主要发生在高指数晶面的阶梯处;这些吸附的锂原子的表面迁移限制在阶梯区域内。考虑到当原子吸附到表面并相互结合形成具有大于临界值的n个原子的簇时就会发生成核,限制在高指数晶面阶梯区域的锂吸附/迁移有利于核的形成。类似地,原始Cu箔片上锂原子的吸附/迁移首先发生在具有高指数表面的晶粒的晶界和阶梯区域。在Cu(111)表面,锂原子均匀吸附并容易扩散,因此成核的可能性较小。Cu(111)表面上锂原子的迁移势垒几乎为零,这也可能有助于锂-铜的附着而非锂-锂的结合,这有利于在初始成核阶段的锂沉积。因此,Cu(111)箔片相比其他Cu箔片具有最高的成核过电位。我们观察到Cu(111)箔片上锂的完全覆盖,而在原始和Cu(410)箔片上则未观察到,进一步证实了这种衬底依赖的成核行为。

我们的Cu(111)箔片有多平坦光滑?我们通过原子力显微镜(AFM)发现,它们具有非常大的台阶区域,并且这些台阶通常是单原子级台阶(35, 46)。我们认为可以通过以下方式降低Cu(111)箔片的相对成核过电位: (i) 改变台阶密度,(ii) 通过在台阶和/或台阶上“装饰”异原子(吸附或/和置换到表面)来促进锂簇的成核。

我们比较了N/P比为0的Cu|LFP电池的循环性能(图S23B和C),这接近无阳极系统的理想条件(在这里,N/P比表示负极容量与正极容量的比值;即N/P=0表示电池仅在正极使用锂源)。使用Cu(111)箔片的电池表现出比使用原始Cu和Cu(410)箔片的电池更好的库仑效率(CE)和循环稳定性。然而,所有这些电池在经过一定数量的循环后都会显著降解,这可能是由于锂与基于碳酸盐的电解液之间发生了严重的副反应(15)。我们在Cu箔片上预先电沉积了锂((ED-Li)),并组装了具有N/P比为5的ED-Li在Cu|LFP电池中(图4D);在这种情况下,即使锂与电解液之间发生副反应,电池寿命仍能延长,直到Cu衬底上的可用ED-Li完全消耗,除非由于锂的树枝状生长导致电池短路(47)。使用Cu(111)箔片的电池在50个循环后保持了92.45%的容量保持率,而使用原始Cu和Cu(410)箔片的电池分别为44.28%和18.67%。这些结果表明,Cu(111)箔片上ED-Li的消耗速度远低于原始Cu和Cu(410)箔片。这样的差异可以归因于在循环过程中这些Cu箔片上电沉积的锂形态的不同。与在原始Cu箔片和Cu(410)箔片上生长的3D锂相比,Cu(111)箔片上的2D锂具有较小的表面积,最大限度地减少了“死锂”(即电气上不活跃的锂)和与电解液的副反应,从而大大提高了电池的循环性能。(我们建议重新审视电池社区中关于大成核过电位会导致电池循环性能差的“传统智慧”(48–50),基于我们在此报告的结果。)

总之,我们发现,在无阳极锂电池中,Cu(111)箔片上表现出均匀的2D沉积,并且完全没有树枝状生长。我们同时研究了原始多晶铜箔(有和没有滚轧痕迹)以及Cu(410)箔片,结果显示,锂沉积优先发生在晶界和台阶处(通常在高指数晶面上优先沉积,而不是低指数晶面上)。我们的模型显示,Cu(111)表面上的迁移几乎没有势垒,这促进了锂的横向生长,而非垂直的树枝状生长。我们建议,我们在此描述的工作为高能量锂电池(包括无阳极电池)和固态电池提供了新的机遇。

文章名:

A single-crystal copper (111) current collector for anode-free lithium batteries

作者和单位:

Kim1, Min Hyeok Kim2,3, Taewon Kim1, Ukhyun Jung1, Sang-Wook Park1, Rodney S. Ruoff1,2,3,4*,

Dong-Hwa Seo1,2*, Sunghwan Jin1*, Hyun-Wook Lee1*

School of Energy and Chemical Engineering, Ulsan National Institute of Science and Technology

(UNIST), 50 UNIST-gil, Ulsan 44919, Republic of Korea

Center for Multidimensional Carbon Materials (CMCM), Institute for Basic Science (IBS), Ulsan

4491, Republic of Korea

School of Materials Science and Engineering, Ulsan National Institute of Science and Technology

(UNIST), 50 UNIST-gil, Ulsan 44919, Republic of Korea

Department of Chemistry, Ulsan National Institute of Science and Technology (UNIST), 50

UNIST-gil, Ulsan 44919, Republic of Korea