本文介绍了一种新的MEMS器件晶圆级密封方法,该方法采用相对较低温度的阳极键合技术,并应用于最近开发的先进MEMS(aMEMS)工艺。aMEMS工艺使用在SOI盖片上形成的垂直通孔,消除了形成垂直通孔时所需的复杂通孔填充或槽填充步骤。该密封过程在350°C下通过施加600V的阳极键合电压实现。该键合过程不需要在盖片或传感器晶圆上使用任何密封材料。通过实验验证,4个已包装晶圆的包装良率为94%,且腔体压力测量低至1 mTorr,并成功激活了钛薄膜吸气剂。通过调整气体析出时间和吸气剂材料的使用,该腔体压力可以设置为从1 mTorr到5 Torr的不同压力水平,使得该方法能够应用于具有不同压力要求的各种类型的MEMS器件。从首次原型制造起,腔体内部的压力已持续监测了6个月,观察到该压力在此期间稳定保持在5 mTorr以下。6个包装的剪切强度测量均超过10 MPa,剪切失效发生在垂直通孔处,而非键合界面,因为垂直通孔的强度低于键合区域。通过将包装件置于100°C至25°C之间进行循环热测试,测试发现,整个周期结束时,包装的密封性没有出现降级。通过将包装件存放在150°C下24小时,还验证了包装的真空水平保持不变。此外,实验验证了包装芯片的密封性能够承受高达400°C、持续5分钟的超高温冲击。

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

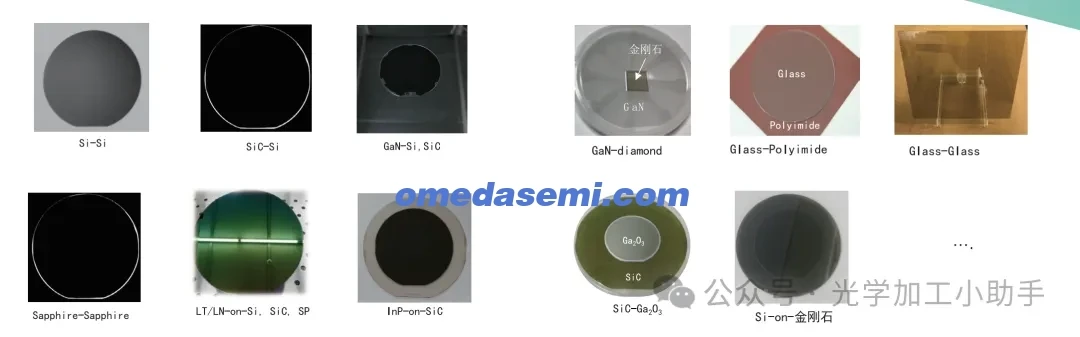

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

划重点--代工,代工,代工,卖设备

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

微电机系统(MEMS)是将电子技术与微型机械设备相结合的关键技术,能够开发出最先进的传感器、执行器、谐振器等转换器,广泛应用于从消费电子市场到汽车及其他工业产品的各个领域。与传统的电机系统相比,MEMS产品具有成本低、与高产量批量制造兼容性好、尺寸小和可靠性高等优点。MEMS产品的核心包括高精度微加工的电机械组件,这些组件将物理、化学、生物等信号转换为电信号。其中一些组件,如气流和压力传感器,必须与外界直接接触;而另一类组件,包括但不限于惯性传感器、谐振器和红外探测器,必须与其工作环境隔离。这种隔离有两个原因:(1)为MEMS组件提供严格控制的工作气氛;(2)保护这些脆弱的组件免受灰尘、振动或其他物理损伤的影响[1]。通过将MEMS组件封装在密封的外壳中,可以简单地实现其与外部环境的隔离。

MEMS封装的常见密封方法有两种:(1)芯片级封装;(2)晶圆级封装[2]。芯片级封装是将每个MEMS器件单独密封的方法,这不仅增加了封装成本和劳动时间,还降低了生产良率和可靠性。显然,更好的选择是对MEMS器件进行晶圆级封装,这通过最小化人工和时间的投入,显著降低了封装成本,同时提高了工艺良率和可靠性。

晶圆级封装通常是指采用晶圆级MEMS加工技术,在传感器晶圆上方形成一个封盖元件,这个封盖元件可以是薄膜层或单独的晶圆[3]。通过这种方式,可以同时对传感器晶圆上的所有MEMS器件进行封装。在薄膜封装方法中,通常使用常规薄膜沉积技术在MEMS设备晶圆上沉积各种薄膜作为封盖层,以实现密封[4-7]。虽然薄膜封盖层可能为封装的传感器提供足够的密封性,但封装芯片的耐用性可能有限,可能还需要额外的机械保护[7]。此外,这种技术通常不允许在薄膜封盖层内部使用薄膜吸气剂,从而限制了许多MEMS设备所需的腔体压力水平。另一方面,通过常规的晶圆键合技术进行的密封通常采用单独的盖晶圆进行晶圆级密封,不仅提供了完美的机械稳健性,而且通过使用薄膜吸气剂,能够实现优异的真空水平。

目前,已经有一些成熟的MEMS晶圆级真空密封方法,如玻璃粉末[8]、Au-Si共晶[9],以及Au-In、Au-Sn和Cu-Sn的瞬态液相(TLP)键合[10,11]等。然而,这些方法需要中间的键合材料,这不仅增加了金属键合方法中的制造工艺步骤(因为需要在金属传感器引脚和密封材料之间使用隔离层),还增加了玻璃粉末键合方法中的键合温度和封装应力。然而,阳极键合技术[12]不需要特殊的中间键合层,能够提供简单、相对较低温度(可低至250°C[13])且均匀的玻璃与硅晶圆之间的密封。另一方面,该技术无法应用于具有横向通孔的MEMS器件,主要有两个原因:(1)横向通孔形成的台阶高度容易破坏阳极键合的密封性;(2)键合过程需要电气隔离层来覆盖横向通孔线,这个隔离层必须能够承受高键合电压,密封由通孔线引起的台阶,并与阳极键合工艺兼容。通过使用垂直通孔,这些问题可以得到解决,但这种垂直结构通常需要复杂的通孔填充或槽填充步骤[14-19],这使得工艺变得困难且昂贵。METU-MEMS中心最近开发并报告了一种使用垂直通孔的新型晶圆级封装工艺[20,21],称为aMEMS工艺,该工艺不需要复杂的通孔填充或槽填充步骤。aMEMS中的密封是通过不同的共晶键合方法实现的[20,21]。

本文报告了aMEMS工艺的演变,将其应用于基于阳极键合的密封方法,这不仅提供了250°C到450°C的广泛键合温度范围,而且提供了无需热压、非常高的良率、高强度、可重复和可靠的封装[22]。

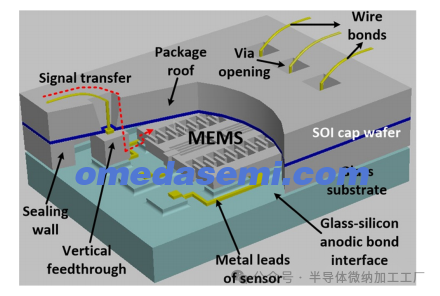

图1. 通过将aMEMS工艺应用于阳极键合技术实现的晶圆级封装方法的三维(3-D)视图。

图1展示了通过将aMEMS工艺应用于阳极键合技术实现的晶圆级封装方法的三维(3-D)视图。垂直馈通和封装壁采用高掺杂硅材料,并通过刻蚀SOI盖晶圆的器件层同时形成,而通孔则通过刻蚀基底层来形成。垂直馈通的暴露面可以通过焊线与外部连接,从而消除了[23]中那种需要通过通孔填充的步骤。

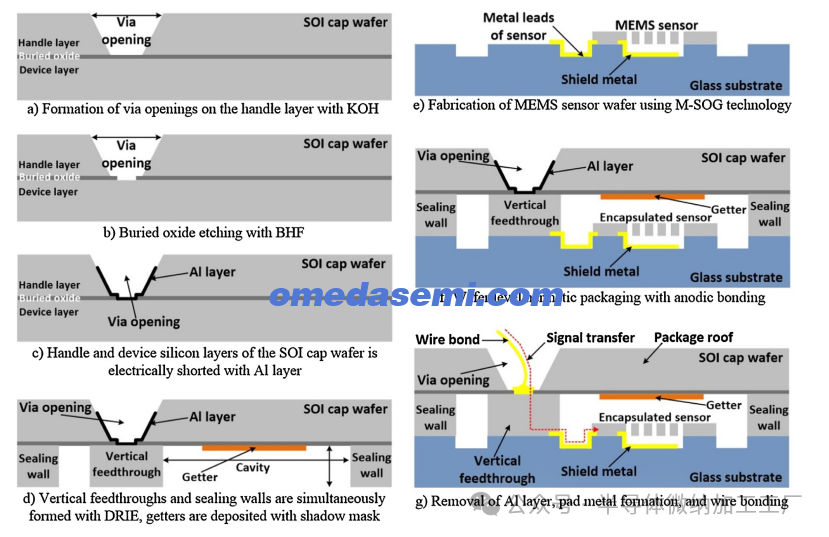

图2展示了所提方法的主要制造过程步骤。该过程从SOI盖晶圆开始,首先使用KOH湿法刻蚀形成通孔(图2(a))。SOI盖晶圆的300μm厚基底层定义了图1中封装屋顶的厚度,并且指定了垂直馈通的尺寸。接下来,在阳极键合之前,SOI盖晶圆的基底层和器件硅层通过一层薄的铝膜电连接。这是通过先刻蚀埋氧化层(图2(b)),然后在通孔内图案化铝膜来实现的(图2(c))。盖晶圆工艺的最后一步是通过深反应离子刻蚀(DRIE)同时在SOI晶圆的器件层上形成垂直馈通、封装壁和腔体。本文中使用了两种不同的器件层厚度,即100μm和300μm,用以检查不同腔体体积对封装真空度的影响。盖晶圆加工完成后,使用定制设计的阴影掩模在腔体内沉积薄膜吸气剂。吸气剂材料由1μm厚、4.3mm × 2.6mm的钛薄膜组成,具有11.2 × 10⁶μm³的最大腔体面积。吸气剂材料可以通过蒸发或溅射技术沉积(图2(d))。相应的传感器晶圆采用改进的硅玻璃(M-SOG)技术制造,具体见[24],该技术包括悬浮硅谐振器和附加的玻璃锚点,无需任何密封材料以实现与阳极键合的密封。传感器晶圆还包含Cr/Au屏蔽金属,用于防止在阳极键合过程中悬浮硅传感器的无意粘连(图2(f))。然后,将SOI盖晶圆通过施加600V电压在350–400°C之间进行阳极键合(图2(e))。钛吸气剂在阳极键合过程中自激活,从而改善封装内的压力。晶圆级封装过程完成后,去除通孔内的铝膜,并通过解模技术在通孔内形成Cr/Au垫金属。信号传输则通过常规的焊线连接完成(图2(f))。

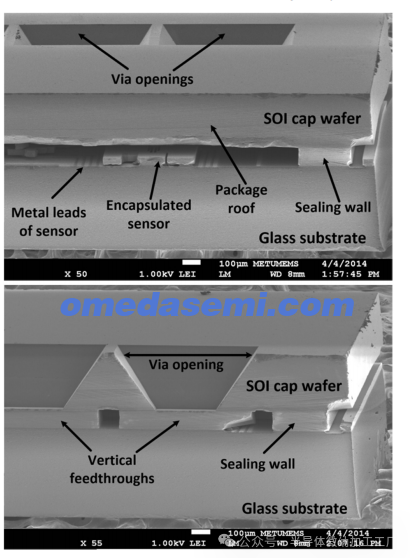

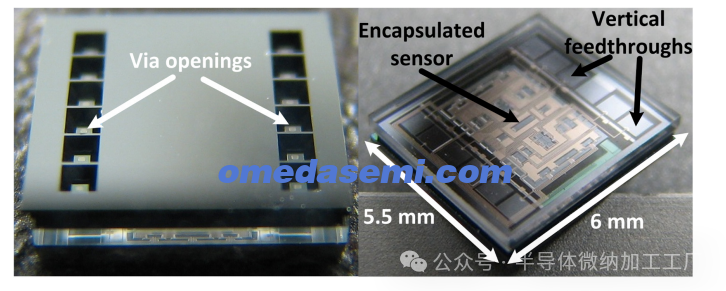

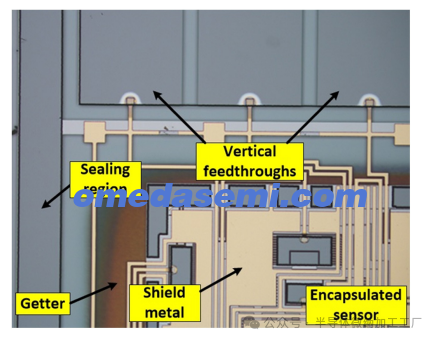

图3展示了采用所提方法制造的MEMS芯片的SEM照片,提供了通孔、封装壁和垂直馈通的详细信息。图4展示了采用所提方法制造的MEMS芯片的顶部和底部照片。对于这个特定设计,封装的MEMS芯片尺寸为5.5mm × 6mm,其中包含一个单独的MEMS谐振器,用以估算腔体内的压力水平。图5呈现了从封装芯片底面观察到的封装区域、垂直馈通、屏蔽金属以及封装传感器的放大视图。

图2. 所提方法的主要制造步骤。

图3. 使用所提方法制造的MEMS芯片的SEM图像。

3. 实验结果

为了测量使用所提方法制造的封装的垂直通孔电阻、封装真空度、生产良率、封装强度和热稳定性,进行了多项实验测试。

3.1. 通孔电阻的测量

在所提方法中,垂直通孔的电阻是最关键的问题之一。在本研究中,垂直通孔由低电阻硅(小于或等于0.005 Ω·cm)制成,并与传感器的金属铑接触,形成Au-Si欧姆接触。所制造的垂直通孔的电阻使用HP 34401A数字万用表进行了测量。结果显示,电阻值在150-200Ω范围内,对于大多数不需要射频(RF)和高频应用的MEMS设备来说,这是一个可接受的值。

3.2. 封装真空度和良率的估算

在本研究中,MEMS谐振器被用来估算封装腔体内的压力水平。封装真空度通过测量MEMS谐振器的品质因数间接进行测量,这是一种有效的方式来测量封装内的压力变化,因为它直接依赖于空气阻尼。

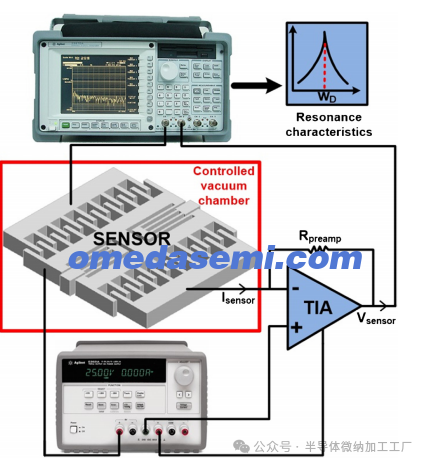

图6展示了MEMS谐振器在不同压力下的表征测量设置。在封装前,MEMS传感器晶圆被放置在一个可调压力的真空腔体中,压力范围从10 μTorr到10 Torr,用于表征MEMS在不同压力水平下的性能。通过使用Agilent 35670A动态信号分析仪,在频率范围为10 kHz到15 kHz的交流信号作用下激励谐振器,同时使用Agilent E3631A电源为证明质量块和跨阻放大器电路(TIA)提供直流偏置电压。通过不同压力下的共振特性,提取谐振器的品质因数。

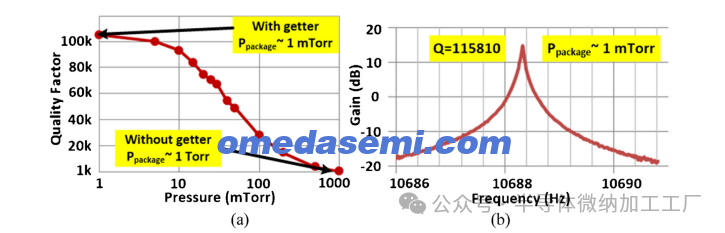

在完成真空密封过程后,对同一MEMS谐振器的共振特性进行重新测量,估算封装内的真空度。图7(a)展示了在封装过程之前,MEMS谐振器的品质因数与压力的关系,而图7(b)展示了相同谐振器在完成晶圆级封装后的共振特性,显示出对应腔体压力接近1 mTorr的品质因数。

图4. 使用所提方法制造的MEMS芯片的顶面和底面照片。

图5. 通过封装芯片的底面看到的密封区域、垂直通孔、屏蔽金属和封装传感器的放大视图。

图6. 在晶圆级封装之前,针对不同压力水平下的MEMS谐振器表征的测量 setup。

该方法的可靠性通过使用不同的工艺条件对不同的MEMS传感器晶圆进行封装进行了验证。表1总结了晶圆级封装过程以及使用排气和清除选项的四种不同MEMS传感器晶圆的产量分析。通过调整排气周期和清除材料的使用,可以将腔体压力设置为不同的水平,从1 mTorr到5 Torr不等,这使得该方法可用于不同压力要求的各种MEMS设备。

对这些封装晶圆上随机选择的传感器进行了谐振测试,验证了这些传感器的封装成功,且其特性与图7(b)相似,平均产量为95%。图8展示了晶圆图,显示了成功封装的传感器和失败的传感器芯片。该晶圆包含156个传感器,在随机选择的50个传感器中,94%的腔体压力低于100 mTorr,80%的传感器腔体压力小于或等于10 mTorr,46%的传感器腔体压力低至1 mTorr。

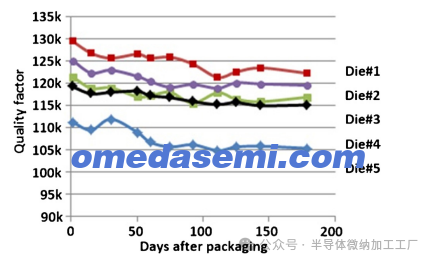

长期包封压力变化通过对随机选择的五个封装进行为期六个月的定期测试进行监测。图9展示了监测包封的Q因子变化。图9中测得的最低Q因子高于105,000。根据图7的数据,这个Q因子值对应于六个月监测期间所有5个芯片的腔体压力都低于5 mTorr。图9中Q因子的下降表明,从初始的约1 mTorr的压力变化到2至4个月内稳定至低于5 mTorr的压力。该结果表明,所提出的封装方法能保持低于5 mTorr的稳定腔体压力,这对于许多应用来说已经足够。

表1

晶圆级封装过程总结以及使用不同工艺条件和清除材料的四种不同MEMS传感器晶圆的产量分析。图7. 制造原型的测试结果:

(a) 在控制压力腔中包装前获得的MEMS谐振器的质量因子与压力特性。

(b) 同一MEMS谐振器在晶圆级封装后的共振特性,显示测得的质量因子为115,810,对应于(a)中结果的腔体压力为1 mTorr。

图8. 晶圆图,显示成功封装的传感器芯片和失败的传感器芯片。该晶圆包含156个传感器,在随机选择的50个传感器中,94% 的腔体压力低于100 mTorr,80% 的腔体压力等于或低于10 mTorr,46% 的腔体压力低至1 mTorr。

图9. 质量因子随时间的变化。观察到封装腔体内的压力在封装后的六个月期间始终低于5 mTorr。

3.2.1. 排气和薄膜吸气剂的影响

在真空封装过程中,封装是在一个可以将压力降低至大约 10⁻² Torr 的键合室中进行的。然而,如果没有使用排气步骤或薄膜吸气剂,封装腔体内部的压力在键合后仍然会高达 5 Torr。排气是指从封装在真空腔体中的器件中解吸出气体分子的过程。由于微型密封腔体并没有持续的抽气过程,且其表面积与体积比高,因此排气效应对它们的影响更为显著。减少这一影响的方法是,在实际封装过程之前,在键合室内进行额外的热处理排气步骤。

在这项工作中,封装过程之前包含了一个在 300 ℃ 下持续 60 分钟的排气步骤。尽管该排气步骤提高了真空水平,但更好的解决方案是使用薄膜吸气剂,以达到低于 100 mTorr 的封装压力。吸气剂是与被困气体反应的薄膜或合金,用来改善封装内的压力。通过使用薄膜吸气剂,可以在 95% 的产量下实现 1-80 mTorr 范围内的压力。吸气剂材料能够将排气物质抽出,直到其吸附能力达到上限,无论腔体的体积大小。因此,对于封装有 100 μm 和 300 μm 深腔体的传感器,都会得到类似的腔体压力。实验验证了通过调整排气步骤和使用薄膜吸气剂,封装压力可以从 5 Torr 调节至约 1 mTorr。吸气剂使得该提议方法可用于各种具有不同真空要求的MEMS设备。

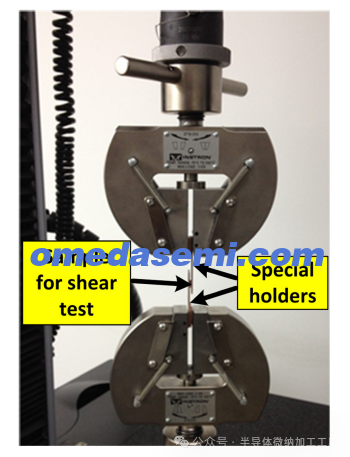

图 10. 用于测量封装芯片剪切强度的剪切测试装置。

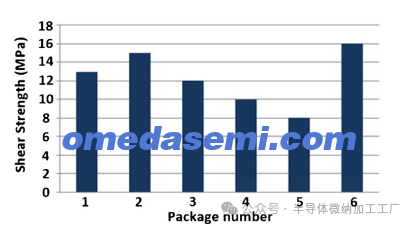

图 11. 六个不同封装芯片的剪切测试结果。测得的剪切强度显示,其中 6 个封装设备中的 5 个强度超过 10 MPa,表明其机械粘接强度较强。

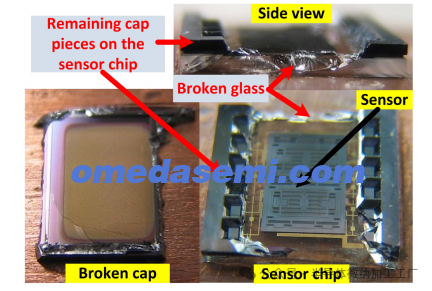

图 12. 剪切测试中分离的盖片和传感器芯片照片。观察到硅-玻璃粘接界面能够承受剪切测试,因为无论是硅盖片还是玻璃基板都发生了破裂,但粘接界面没有断裂。这验证了所提方法的粘接强度超过 10 MPa。

3.3. 剪切测试

为了评估封装的机械稳定性,对 6 个封装芯片进行了剪切测试,使用了 Instron 5565A 剪切测试仪。图 10 显示了用于测量制造的芯片剪切强度的剪切测试设置。在剪切测试之前,芯片被安装在带有特殊粘合剂的铜支架上。然后,使用 Instron 5565A 剪切测试仪将盖片和传感器芯片从彼此分离。图 11 显示了从 6 个随机选择的封装芯片中,有 5 个芯片的剪切强度超过 10 MPa。图 12 展示了剪切测试中盖片和传感器芯片分离的照片。观察到硅-玻璃粘接界面能够承受剪切测试,因为无论是硅盖片还是玻璃基板都发生了破裂,但粘接界面没有断裂。这验证了所提方法的粘接强度实际上高于测得的 10 MPa 值,表明该粘接具有很强的机械强度。

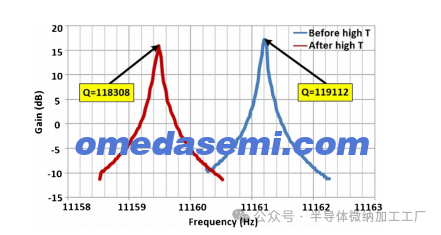

图 13. 一个样本共振器在 400°C 高温冲击前后 5 分钟的共振特性。封装芯片的气密性能够承受 400°C 的高温,且即使经过该测试,未检测到机械故障如裂纹起始。频率偏移的原因可能是由于两次测量之间的测量误差,或是 getter 无法吸附封装腔体内的一些气体。

3.4. 可靠性测试

对于封装芯片的可靠性问题,评估其热机械稳定性非常重要。使用特殊的热板(具有高加热(20°C/秒)和冷却(50°C/分钟)能力)对 2 个封装芯片进行 100°C 和 25°C 之间的循环热冲击测试,每个温度值保持 10 分钟,进行 5 个循环。高加热/冷却能力提供了高低温之间的即时转变。经过温度循环测试后,未观察到封装的气密性出现退化。此外,一个封装芯片被保持在 150°C 24 小时,进行高温存储测试。首先,将热板加热至 150°C,然后将封装芯片放置在热板上进行高温存储测试。对特定 MEMS 共振器的质量因子进行初次测量时为 117,984,而在高温测试后为 116,925,验证了封装的真空状态没有变化,仍然保持在 1 mTorr 左右。还将 2 个封装芯片暴露于 400°C 的高温下,使用相同的热板进行 5 分钟测试。图 13 展示了一个样本共振器在 400°C 下进行 5 分钟高温冲击前后的共振特性。封装芯片的气密性能够承受 400°C 的高温,且即使经过此测试后,未检测到裂纹等机械故障。频率偏移的原因可能是两次测量之间的测量误差或测试期间的温度波动。或者,频率偏移也可能是由于无法吸附的气体(如氩气)在封装腔体内的脱气所致。在 400°C 的温度冲击测试后,质量因子略有下降,这对应于封装压力的增加。这可能是一个预期的结果,因为 getter 无法吸附封装腔体内的一些气体。

本研究报告了一种简单的、不需要封装材料、相对低温、高产率、可靠且机械强度高的晶圆级气密封装解决方案,适用于MEMS器件,该方法通过将阳极键合工艺与aMEMS工艺相结合实现。气密封装通过在350°C下使用600V的键合电压进行阳极键合,不需要任何中间封装材料,这得益于阳极键合工艺的特点。所制造的原型被验证能够正常工作,腔体压力低至1 mTorr,并成功激活了薄膜钛getter。通过适当组合出气步骤和getter材料,腔体压力大致可以调节在5 Torr至1 mTorr之间。四次不同工艺条件下的封装试验平均封装良率约为95%。使用传统的剪切测试检查了封装的机械强度,测得剪切强度高于10 MPa,表明封装具有很强的机械强度。封装的稳健性也通过热循环测试和高温储存测试得到了验证。将封装芯片进行热循环测试(在100°C和25°C之间进行5个循环,每个循环持续10分钟)后,未观察到封装腔体的真空发生变化。将封装件在150°C下储存24小时后,封装的气密性没有退化。此外,实验验证了封装芯片能够承受高达400°C、持续5分钟的高温冲击。总之,所提出的封装方法为MEMS器件的晶圆级气密封装提供了一个简单、相对低温、稳健、可靠且机械强度高的解决方案。