摘要

氮化铝 (AlN) 是一种很有前途的超宽带隙材料,由于其高击穿电压、迁移率和热导率,在电力电子和光电应用方面具有显著的优势。AlN 肖特基势垒二极管和金属半导体场效应晶体管已显示出潜力,但受到诸如高关断状态漏电流和实现欧姆接触的复杂结构等问题的限制。为了应对这些挑战,我们报告了具有凹陷栅极结构的 AlN 金属氧化物半导体场效应晶体管 (MOSFET) 的制造和特性。源极和漏极触点是在 n 掺杂 AlN 外延上制造的,使用具有 Ti/Al/Ti/Au 金属堆栈的 Ti 基触点。为了评估这些触点的性能,采用了圆形传输线模型,并在氮气环境中以 750 ◦C 至 950 ◦C 的各种温度对触点进行退火。我们的结果表明,AlN 上未退火的 Ti 基触点没有电流传导。然而,在 950 ◦C 下退火这些接触 30 秒可显著降低比接触电阻至 0.148 Ω·cm2,与在 750 ◦C 下退火的样品相比,降低了约 80%。利用这些优化的接触条件,我们据我们所知制造了第一个 AlN MOSFET。制造的 AlN MOSFET 的阈值电压为 −10.91 V,有效迁移率为 2.95 cm2 −s−1,开关电流比跨越两个数量级,在没有场板的空气中反向击穿电压约为 ∼250 V。

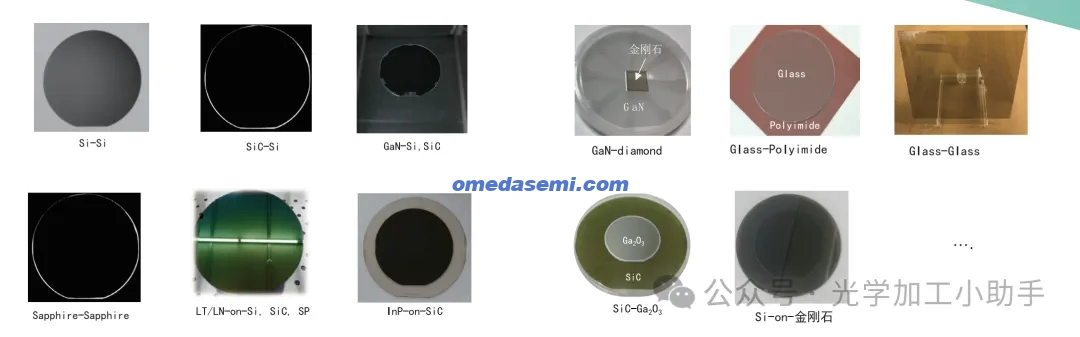

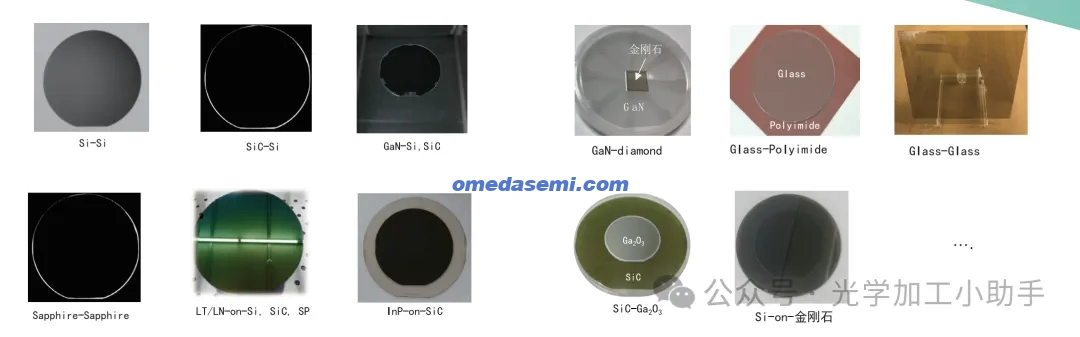

我们常见的键合技术 有硅玻璃键合 金金键合,金锡键合,金硅键合,临时键合等等 。但是当我们遇到一些需要低温键合,或者一些特殊材料时,或者应用场景时,上述键合方式很难满足一些特殊场景的应用,

因此科学家提出了表面活化键合技术,这种技术 使键合技术所覆盖的材料范围更加广泛,比如

GaAs-SiC,InP-Diamond, LN-SiC,Si-Si,GaN-Dlamond,Sl-Diamond,蓝宝石-蓝宝石,金刚石-sic, sic-inp,sic-LN, ic-ga2o3,glass--glass,Si-SiC,Si-GaAs、GaAs- SiC、Si–SiC、SiC–SiC、Ge–Ge 、Al 2 O 3 -Al 2 O 3 ,GaP-InP, GaN-Si、LiNbO 3 -Al 2 O 3 、LiTaO 3 -Si and more(晶体,陶瓷,等等)

扩展的多材料的体系,将键合技术扩大了应用范围

*MEMS传感器 *光子集成电路 *半导体激光器

*功率器件 *3D封装 *异质集成

#6寸duv150nm光刻加工流片

我们为客户提供晶圆(硅晶圆,玻璃晶圆,SOI晶圆,GaAs,蓝宝石,碳化硅(导电,非绝缘),Ga2O3,金刚石,GaN(外延片/衬底)),镀膜方式(PVD,cvd,Ald,PLD)和材料(Au Cu Ag Pt Al Cr Ti Ni Sio2 Tio2 Ti3O5,Ta2O5,ZrO2,TiN,ALN,ZnO,HfO2。。更多材料),键合(石英石英键合,蓝宝石蓝宝石键合)光刻,高精度掩模版,外延,掺杂,电子束直写等产品及加工服务(请找小编领取我们晶圆标品库存列表,为您的科学实验加速。

激光器芯片/探测器芯片/PIC芯片封装耦合服务"

请联系小编免费获取原文,也欢迎交流半导体行业,工艺,技术,市场发展

1. 简介

在后硅时代,大功率电子、高频电子和光电子领域正在发生显著的转变。这种转变很大程度上是由带隙增大的宽带隙和超宽带隙 (UWBG) 半导体的采用所推动的,例如碳化硅 (SiC)、氮化镓 (GaN)、氧化镓 (Ga2O3) 和金刚石 [1, 2]。氮化铝 (AlN) 是一种有前途的 UWBG 材料(带隙,Eg = 6.2 eV),具有约 15.4 MV cm−1 的高临界电场和较大的约翰逊品质因数 [3–5]。AlN 的较高击穿电压、迁移率和热导率使其在电力电子应用方面比其他 UWBG 半导体更具优势 [6]。此外,AlN 的直接和大带隙增强了其在光电应用中的实用性,例如深紫外二极管和激光器 [7]。由于 AlN 在高辐射环境中具有耐受性,因此也是极端环境电子产品的有希望的候选材料 [8]。因此,AlN 非常适合下一代电子设备,特别是在高功率和极端环境应用中。

AlN 器件,特别是肖特基势垒二极管 (SBD),已得到广泛展示,并取得了令人鼓舞的结果。

Irokawa 等人率先在独立 AlN 基板上展示了 AlN SBD [9]。然而,它们的性能受到较大理想因子和高关断状态漏电流的阻碍 [9]。随后,各个研究小组 [10–13] 进行了改进,Fu 等人实现了抑制漏电流和超过 1 kV 的阻断能力 [13],而 Herath Mudiyanselage 等人将其进一步提高到超过 3 kV [12]。此外,Quinones 等人 [11] 报告了接近理想的 SBD 性能,理想因子为 1.5。

随着这些发展,AlN 金属半导体场效应晶体管 (MESFET) 也已实现。Okumura 等人 [14] 报告了第一个 Si 离子注入的 AlN MESFET。同时,Hiroki 等人利用分级 AlGaN 层增强了 n 掺杂 AlN 中的欧姆接触,从而实现了 AlN MESFET 中接触性能的改善[15, 16]。然而,由于分级 AlGaN 外延,这种结构引入了复杂性。此外,尽管晶体管通道仍然是 AlN,但 AlGaN 上的触点放置降低了相对于纯 AlN 的临界电场[17]。因此,在反向偏置条件下,触点附近的 AlGaN 区域中的电场在 AlN 通道之前达到雪崩击穿的临界场,使 AlGaN 成为总击穿电压的限制因素。

n-AlN 上的直接欧姆接触仍然具有挑战性,特别是因为 AlN 中 Si 掺杂剂的活化能超过 250 meV [18]。这种高活化能与施主的自补偿相结合,导致较低的载流子浓度和非欧姆金属接触 [19]。然而,专门针对优化 AlN 欧姆接触的研究相对较少,大多数接触主要集中在 AlGaN 系统上 [20–22]。

同时,除了 AlN SBD 和 MESFET 之外,AlN 金属氧化物半导体场效应晶体管 (MOSFET) 标志着 AlN 基电子器件发展的关键进步。MOSFET 的内在特点是输入阻抗高、功耗低,使其成为非常高效的开关 [23]。由于存在栅极电介质,MOSFET 的栅极漏电较低,再加上设计和在不同阈值电压下工作的灵活性,使得 MOSFET 成为广泛应用的理想选择 [3]。据我们所知,目前尚未有 AlN MOSFET 的报道。因此,在本研究中,我们报道了使用 Al2O3 作为栅极电介质的凹槽栅极 AlN MOSFET。所制造器件的源极和漏极区域由直接在 AlN 上形成的 Ti 基触点组成,无需使用分级层。通过在不同温度下退火优化触点。我们研究了 Ti 基金属方案并评估了退火温度对 n-AlN 的影响。随后采用优化的接触条件来展示 AlN MOSFET 的性能。

2. 结果与讨论

2.1. AlN 接触分析

AlN 薄膜的生长采用 Taiyo Nippon Sanso 的水平流动金属有机化学气相沉积 (MOCVD) 系统进行。AlN 薄膜在金属极性 AlN 模板上生长,该模板由最初溅射并在高温下退火的 AlN 组成,然后使用 MOCVD 在蓝宝石衬底上额外再生长 AlN。

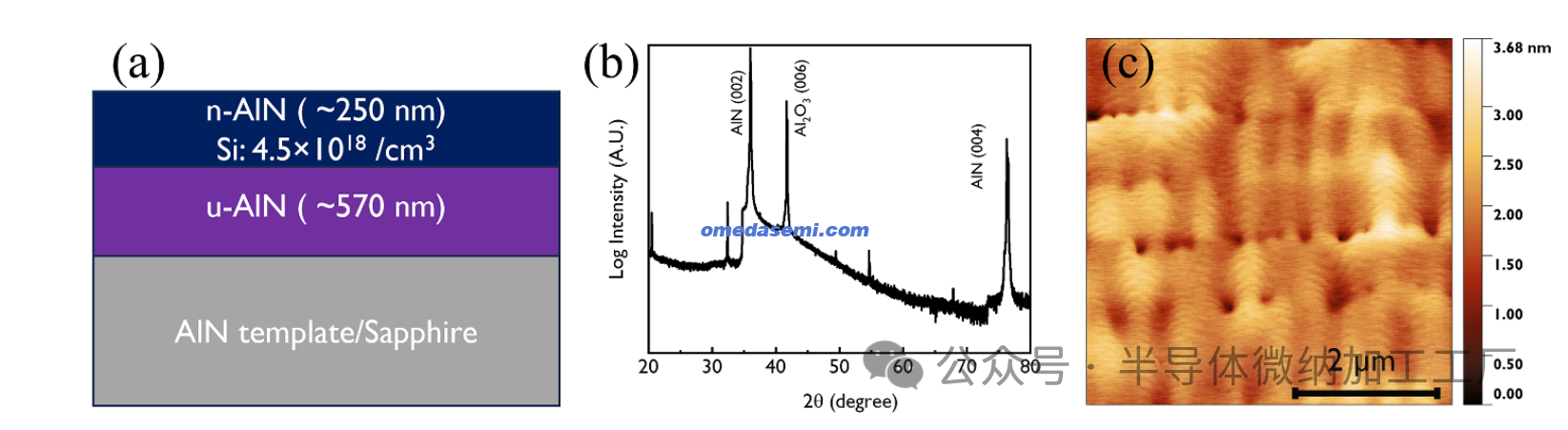

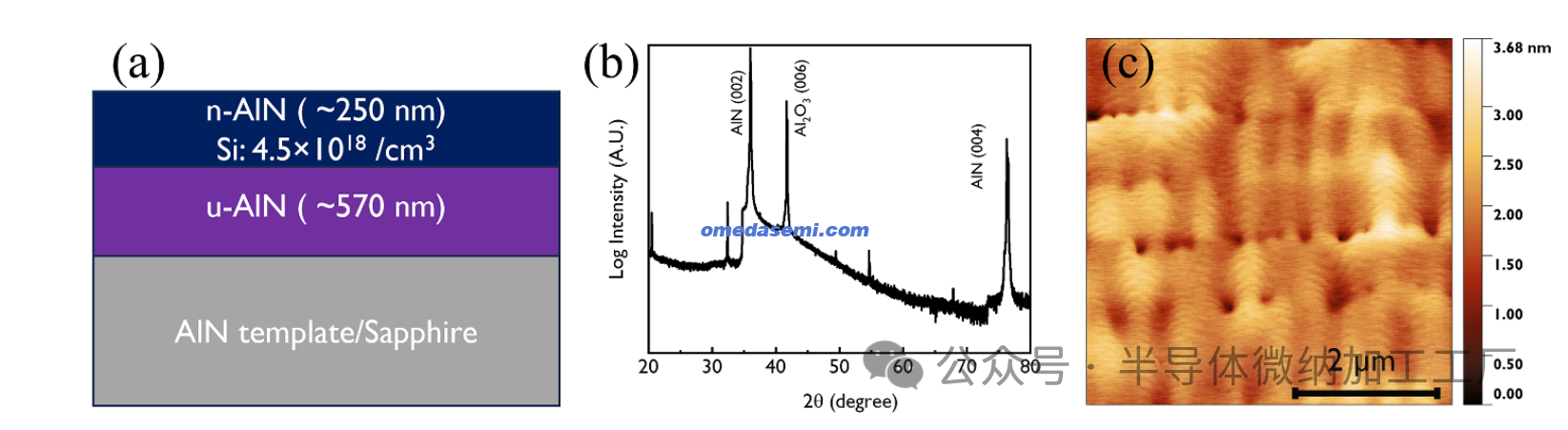

图 1. (a) AlN 外延示意图,(b) AlN 外延的 XRD 图像,以及 (c) 原生 AlN 薄膜的 AFM 图像

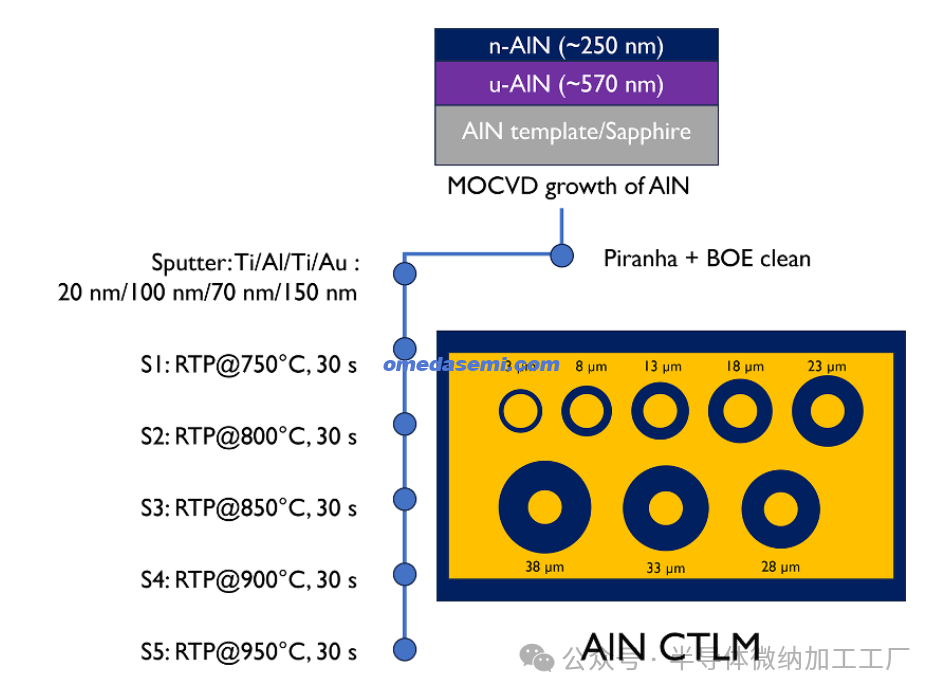

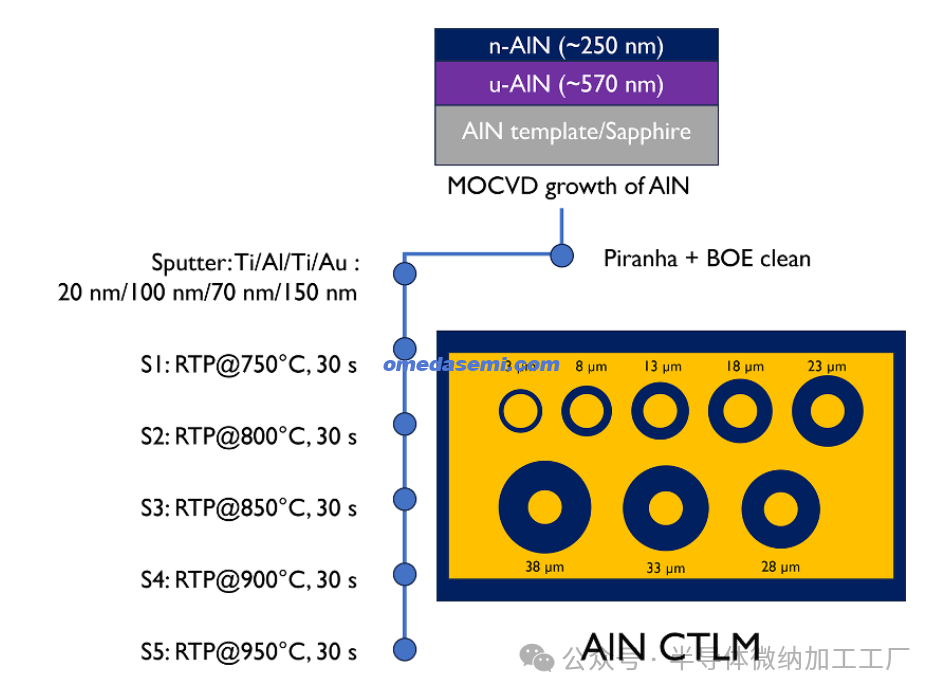

图 2. CTLM 制造和退火条件。

有关 AlN 生长条件和器件制造工艺的更多详细信息,请参阅方法部分。图 1(a) 显示了 AlN 生长堆栈的示意图,而图 1(b) 显示了薄膜的 XRD 图像,该图像显示了单晶薄膜,其半峰全宽 (FWHM) 分别为 002 和 102 平面的 81.36 角秒和 240.84 角秒。如图 1(c) 所示,通过原子力显微镜 (AFM) 表面形貌图像可获得原子级光滑的薄膜,该薄膜的均方根 (RMS) 粗糙度为 390 pm。

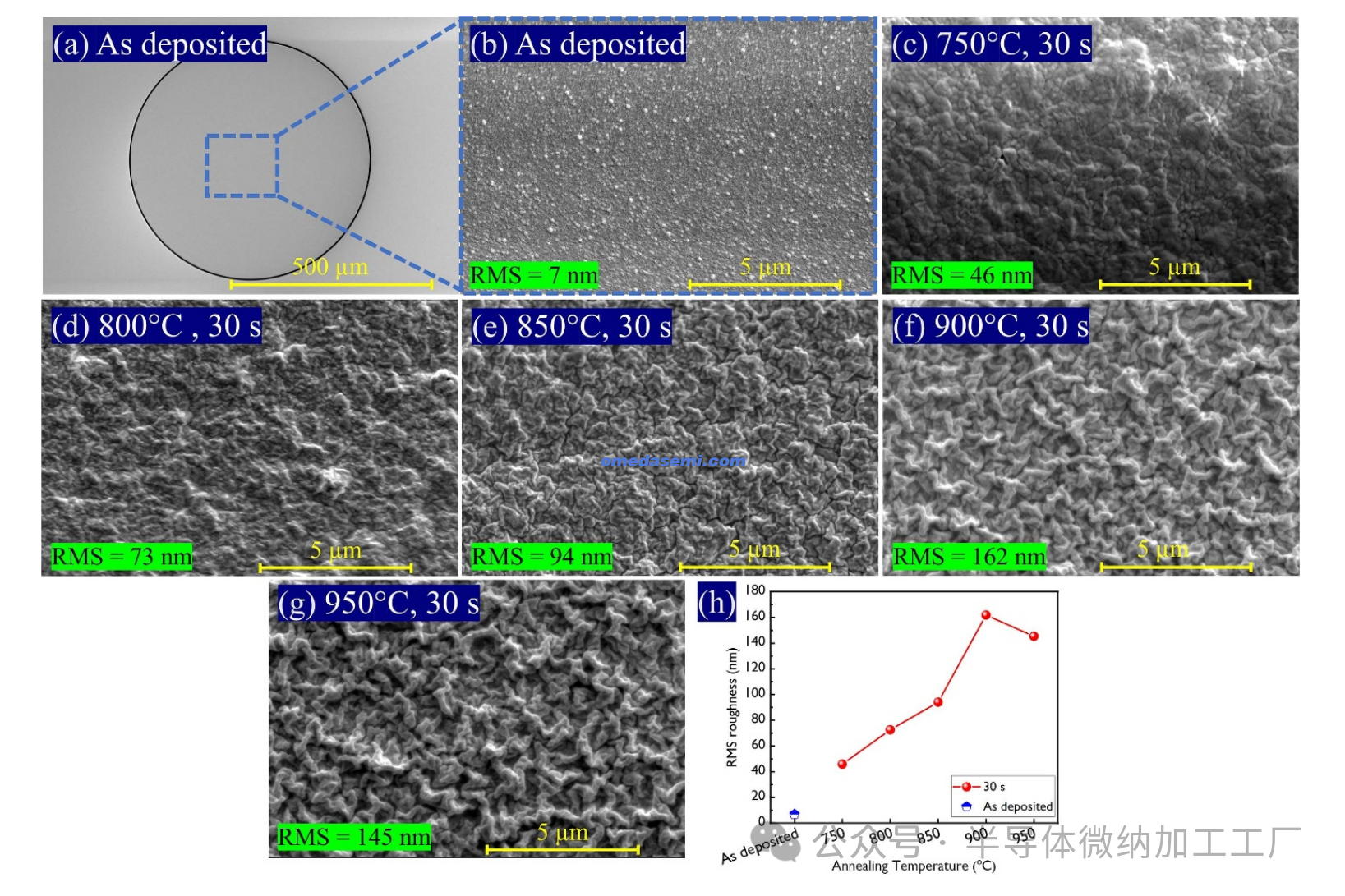

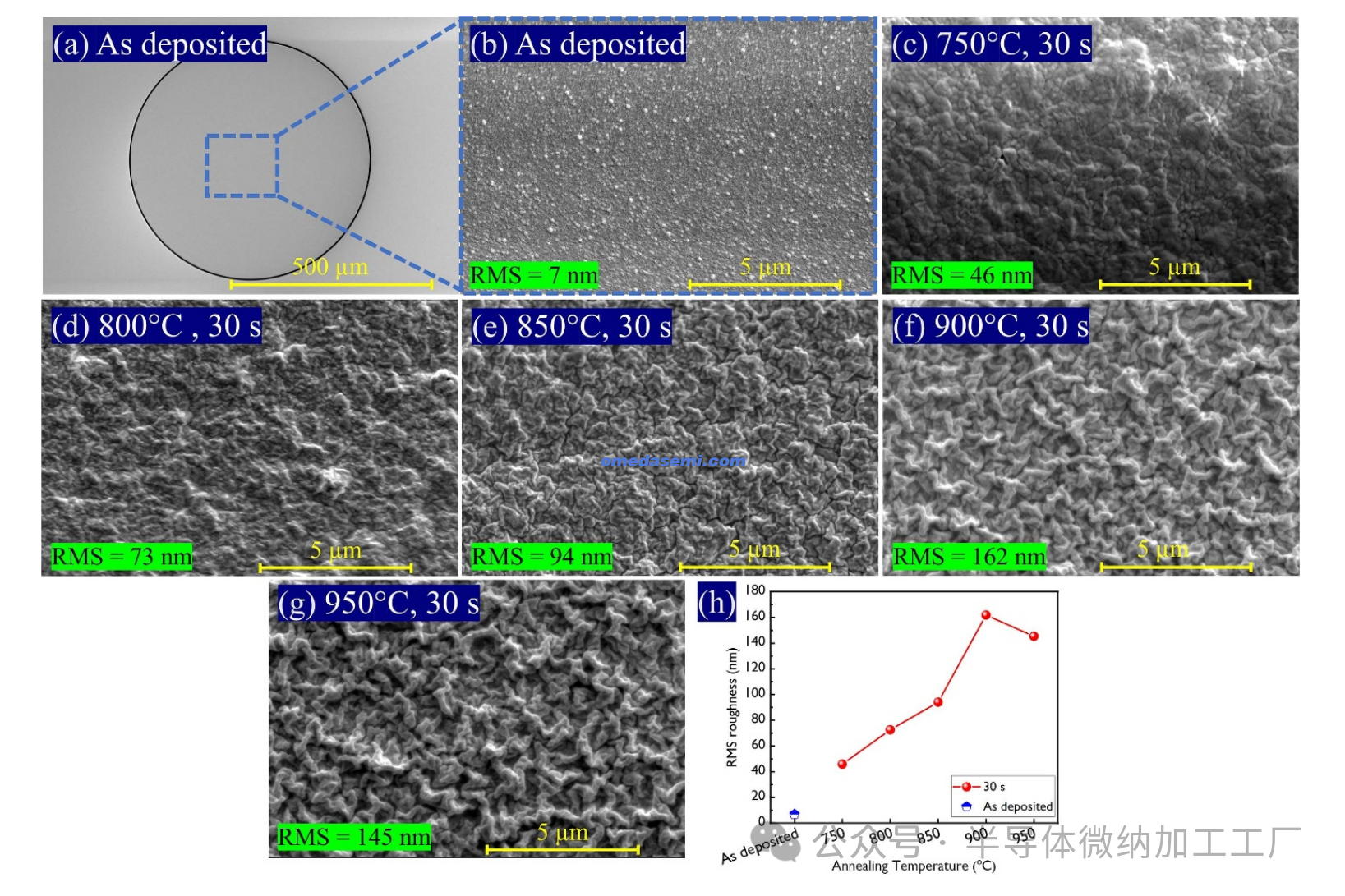

图 3. 在不同条件下退火的样品的 SEM 图像;(a)沉积状态,(b)放大沉积状态样品,(c)750 ◦C,(d)800 ◦C,(e)850 ◦C,(f)900 ◦C,(g)950 ◦C,(h)RMS 粗糙度与退火温度的关系

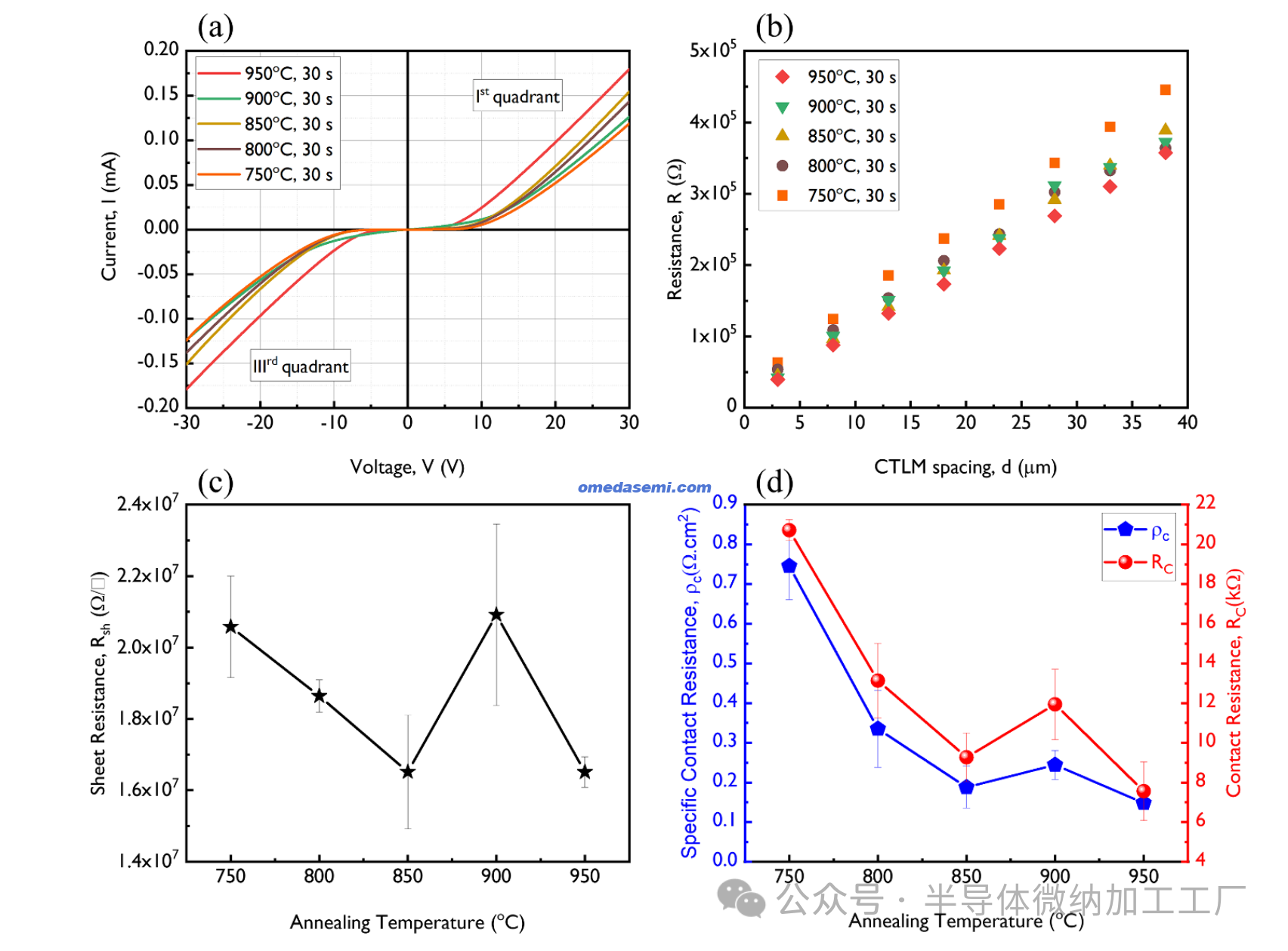

图 4. (a) 具有 13 µm 间距结构的 CTLM 的 IV 特性。(b) 电阻与接触间距的关系。(c) 薄层电阻与退火温度的关系。(d) 接触电阻和特定接触电阻与退火温度的关系。

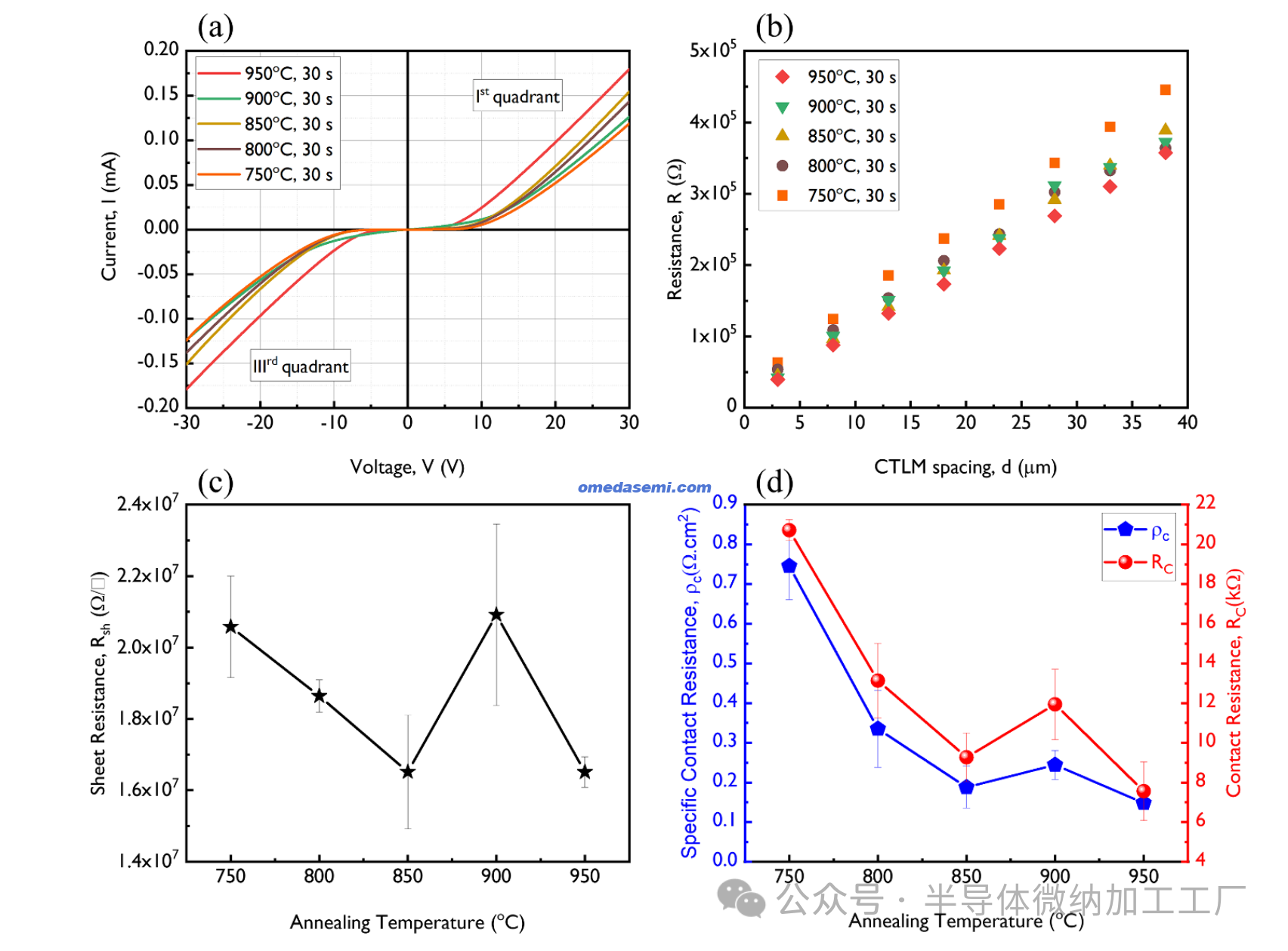

需要具有低接触电阻、优异的热阻和光滑表面形貌的欧姆接触。此外,锐利的边缘敏锐度对于短通道器件至关重要 [24]。众所周知,Ti 会在退火后从 AlGaN 中提取氮,从而降低欧姆接触中的势垒高度 [21]。因此,将由 Ti (20 nm)、Al (100 nm)、Ti (70 nm) 和 Au (150 nm) 组成的 Ti 基金属堆栈溅射沉积到 AlN 上,以形成圆形传输线模型 (CTLM) 图案。CTLM 设计由内半径为 300 µm 的圆形几何形状和从 3 到 38 µm 不等的接触间距组成。然后将这些触点在 N2 环境中从 750 ◦C 到 950 ◦C 的温度进行退火,每个步骤 50 ◦C,持续 30 秒,如图 2 所示。触点间距使用扫描电子显微镜 (SEM) 测量。图 3(a)-(g) 显示了沉积态 Ti/Al/Ti/Au 触点的 SEM 图像及其在不同温度下退火后的演变。图 3(a) 描绘了退火前的沉积态触点,其特点是均匀的颗粒结构。图 3(b) 放大了该区域,揭示了整个表面上颗粒的细小和均匀分布。沉积态金属触点表现出开始在 750 ◦C 时晶粒聚结。随着退火温度上升到 950 ◦C,出现了显著的变化;晶粒合并、生长,形成复杂的互连晶粒网络,其中晶粒是连续的。这与高 Al 含量 (70%) 的 AlGaN 上的钒基接触形成对比,钒阻挡层在 800 ◦C 以上的温度下产生不连续的金属斑块 [25]。补充文件 (图 S3) 中提供的 AFM 图像详细说明了退火前后接触的地形变化,补充了 SEM 结果。随着退火温度的升高,RMS 粗糙度从沉积接触时的 ∼7 nm 增加到 900 ◦C 时的 ∼160 nm,并在 950 ◦C 时略微降低到 ∼140 nm,如图 3(h) 所示。未退火的 Ti 基 AlN 接触没有电流流动。图 4(a) 显示了 CTLM 焊盘的 IV 特性,间距为 13 µm,在不同温度下各退火 30 秒。IV 特性在所有退火条件下均显示非线性欧姆接触,表明 n-AlN 和金属接触之间存在屏障。这种非线性特性在 Al 含量较高的 AlGaN 中很常见,超过 80% [20, 26, 27]。因此,对于 CTLM 分析,从 10 V 到 20 V 的 IV 特性线性区域中提取电阻值。图 4(b) 说明了电阻对 CTLM 焊盘间距 d 的依赖关系,在不同退火温度下,从中可以确定比接触电阻 (ρc) 和总接触电阻 (RC)。图 4(c) 和 (d) 分别说明了退火温度对薄层电阻、比接触电阻和接触电阻的影响。随着退火温度的升高,接触电阻和比接触电阻都逐渐下降。在 950 ◦C 时,可获得最低值 — 接触电阻 7.5 kΩ(14.26 kΩ·mm 归一化接触电阻)和比接触电阻 0.148 Ω·cm2,以及薄层电阻 16.5 MΩ/□。相反,在 750 ◦C 下退火的样品表现出最高值,比接触电阻 0.74 Ω·cm2,大约比在 950 ◦C 下退火的样品高五倍。随着退火温度的升高,TiN 厚度的形成增加可能有助于改善这些电气特性 [28]。虽然随着退火温度的升高,比接触电阻呈下降趋势,但,在 900 ◦C 时,接触电阻意外增加。

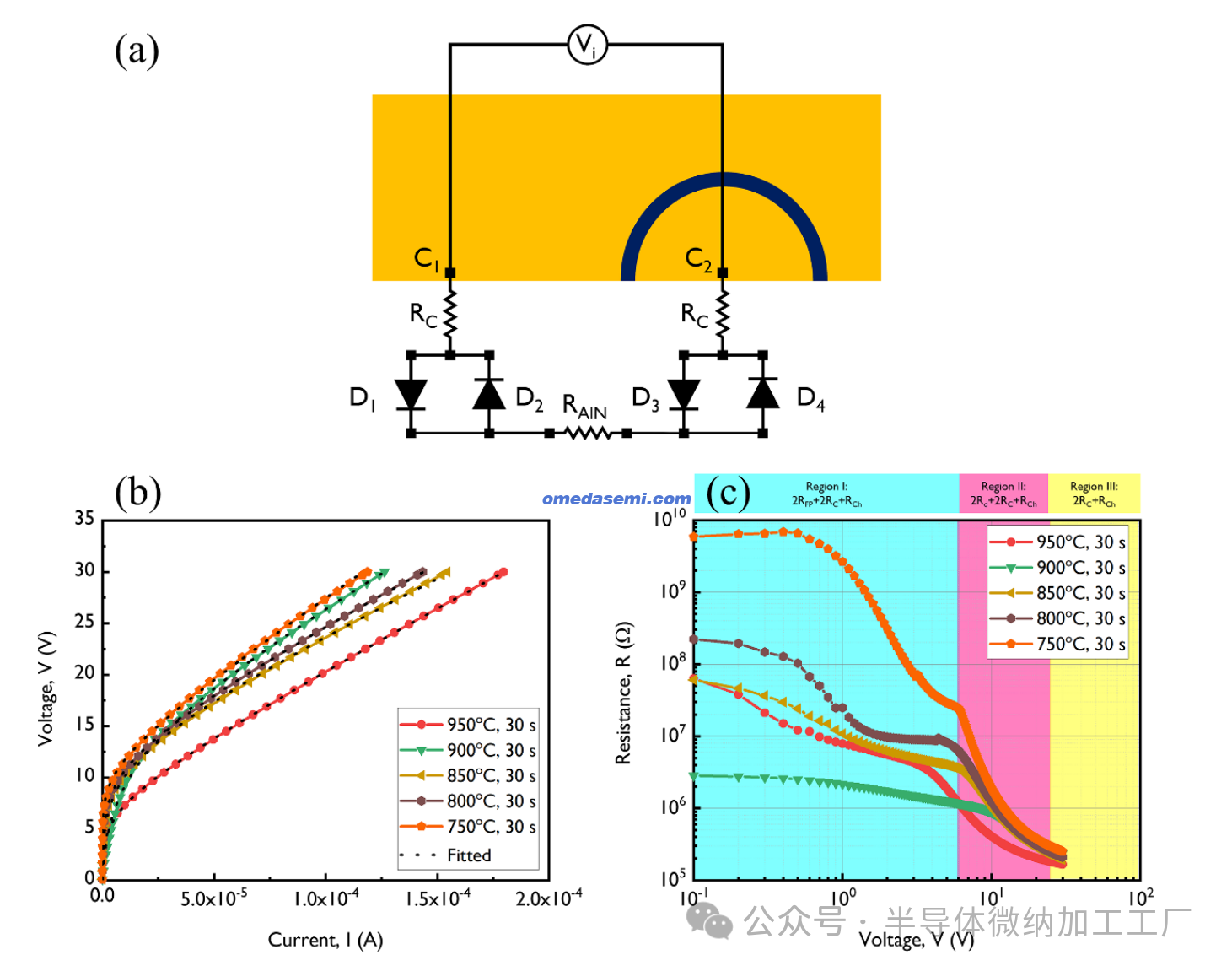

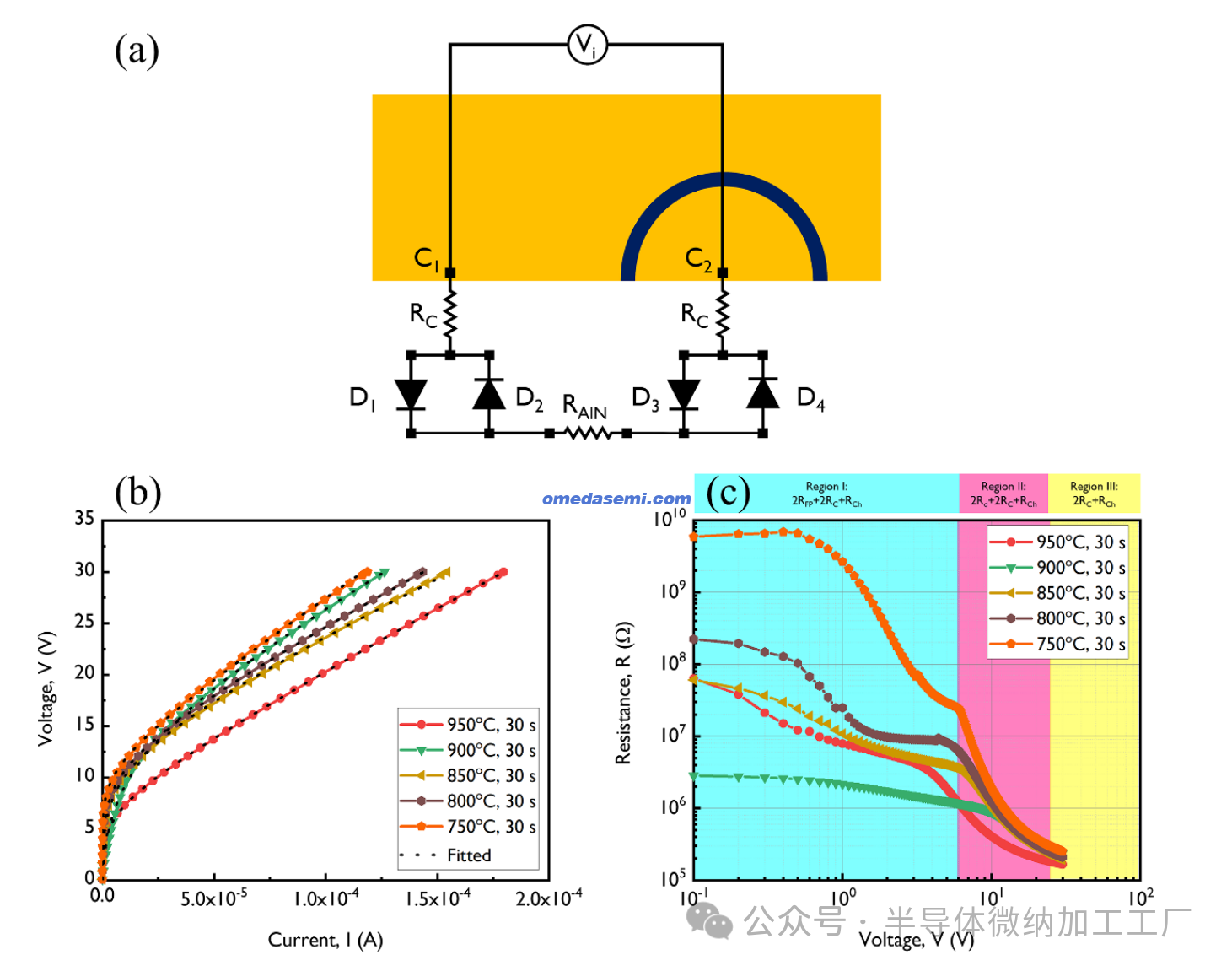

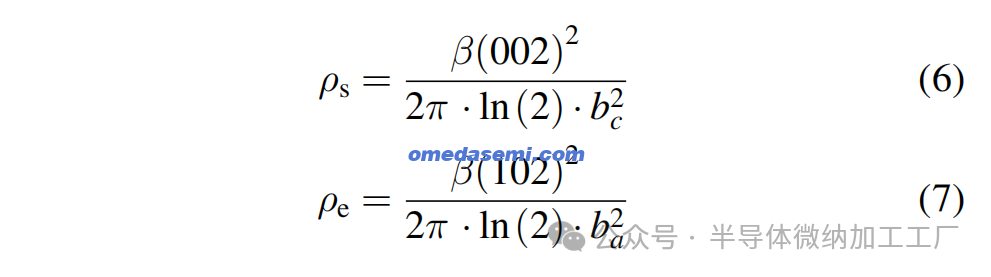

为了了解 AlN 接触的传导机制,实施了一个电路模型,如图 5(a) 所示。

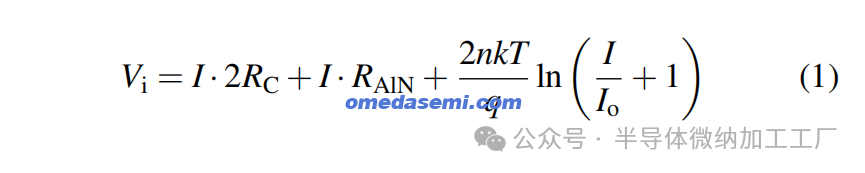

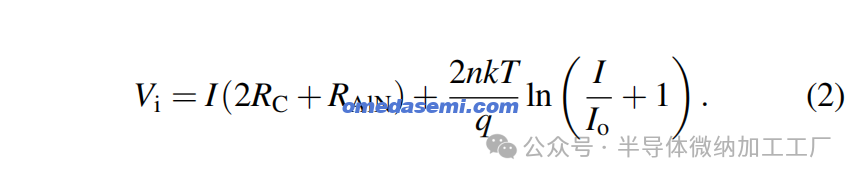

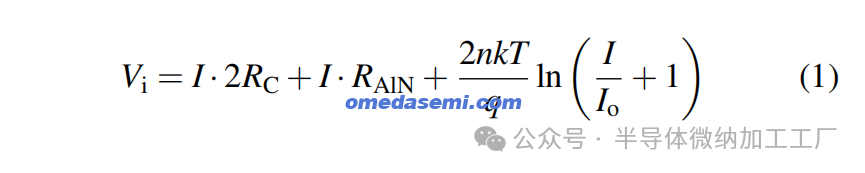

图 4(a) 中观察到的非线性 IV 特性可归因于并联连接的背对背二极管配置,并伴有串联电阻 RC,该电阻解释了两个接触之间的接触电阻和 AlN 材料 RAlN 的固有电阻。当在两个接触 C1 和 C2 之间施加电压 Vi 时,会出现以下情况,对应于第一 (Ist) 和第三 (IIIrd) 象限中的电流流动。情况 1:当接触 C1 相对于 C2(接地)为正时,二极管 D1 正向偏置,D2 反向偏置;类似地,D4 正向偏置,而 D3 反向偏置。对于情况 2:当触点 C1 接地且 C2 为正时,二极管 D1 变为反向偏置,D2 变为正向偏置;同样,D4 为反向偏置,D3为正向偏置。对于施加的电压 Vi,控制方程可以表示为方程 (1) [29]

其中,I 为电路中的电流,RC 为接触电阻,

RAlN 为材料电阻,n 为理想因子;q 为电子电荷,T 为绝对温度,Io 为饱和电流。公式 (1) 可简化为公式 (2) 所示:

该方程适用于接触间距为 13 µm 的实验 CTLM 数据,如图 5(b) 所示。

图 5. (a) 所提出的 AlN 非线性接触模型示意图,(b) V-I 特性实验数据以及所提出的模型对不同温度下退火的样品的相应拟合,(c) 在不同温度下退火的样品的 R-V 曲线。

图 5(c) 显示了退火 30 秒的样品的对数对数刻度上的电阻-电压 (R-V) 曲线。该图分为三个区域,以便于理解传导机制。区域 I(低输入电压,二极管关闭):在低输入电压下,二极管 D1、D2、D3 和 D4 处于关闭状态,将电流主要限制在二极管限制路径中。

然而,仍有少量电流流过缺陷辅助路径,这主要是由于 Frenkel-Poole (FP) 发射 [30]。

因此,区域 I 中的总电阻包括 2·RPF、2·RC 和 RAlN 的总和,其中 RPF(FP 发射路径中的电阻)是主要贡献者。因此,在图 5(c) 中,区域 I 表现出最高的电阻,因为电流的流动主要受到这种缺陷辅助隧穿机制的限制 [31]。

区域 II(中间输入电压,二极管开始导通):随着输入电压的增加,二极管开始传导电流,导致电阻减小,如图 5(c) 所示。该区域的总电阻包括 RAlN、2RC 和 RD,其中 RD 表示二极管开始导通时的动态电阻。

区域 III(高输入电压,二极管完全导通):在较高电压下,二极管完全导通,使 RD 可忽略不计。

因此,总电阻主要由接触电阻 RC 和导电路径电阻 RAlN 决定。与理想二极管不同,理想二极管的电流在此区域呈指数增加,而电流受 RC 和 RAlN 的组合限制。因此,在区域 III 中,电阻变为恒定的并且与输入电压无关,因为 RC和 RAlN 是恒定的 [30]。

在 750 ◦C 下退火的样品在区域 I 中表现出最高的电阻。随着退火温度的升高,区域 I 中的总电阻通常会降低。值得注意的是,在 900 ◦C 下退火的样品在此区域中表现出最低的电阻。鉴于区域 I 主要由缺陷辅助 FP 发射主导,在 900 ◦C 下退火的样品表现出最低电阻的观察结果表明该样品中缺陷路径的普遍性增加。在图 3(h) 中,在接触的 RMS 粗糙度中观察到了在 900 ◦C 下退火的样品的类似趋势。需要进一步研究以阐明导致在 900 ◦C 下退火的样品中观察到的差异的潜在物理机制。退火温度为 950 ◦C 的样品表现出最低的比接触电阻,同时在区域 III 中也表现出最低的总电阻。在此区域中,总电阻是 RC 和 RAlN 的总和。鉴于 RAlN 与退火温度无关,退火温度为 950 ◦C 的样品的明显低 RC 导致区域 III 中的电阻最低,如图 5(c) 所示。

2.2. AlN MOSFET

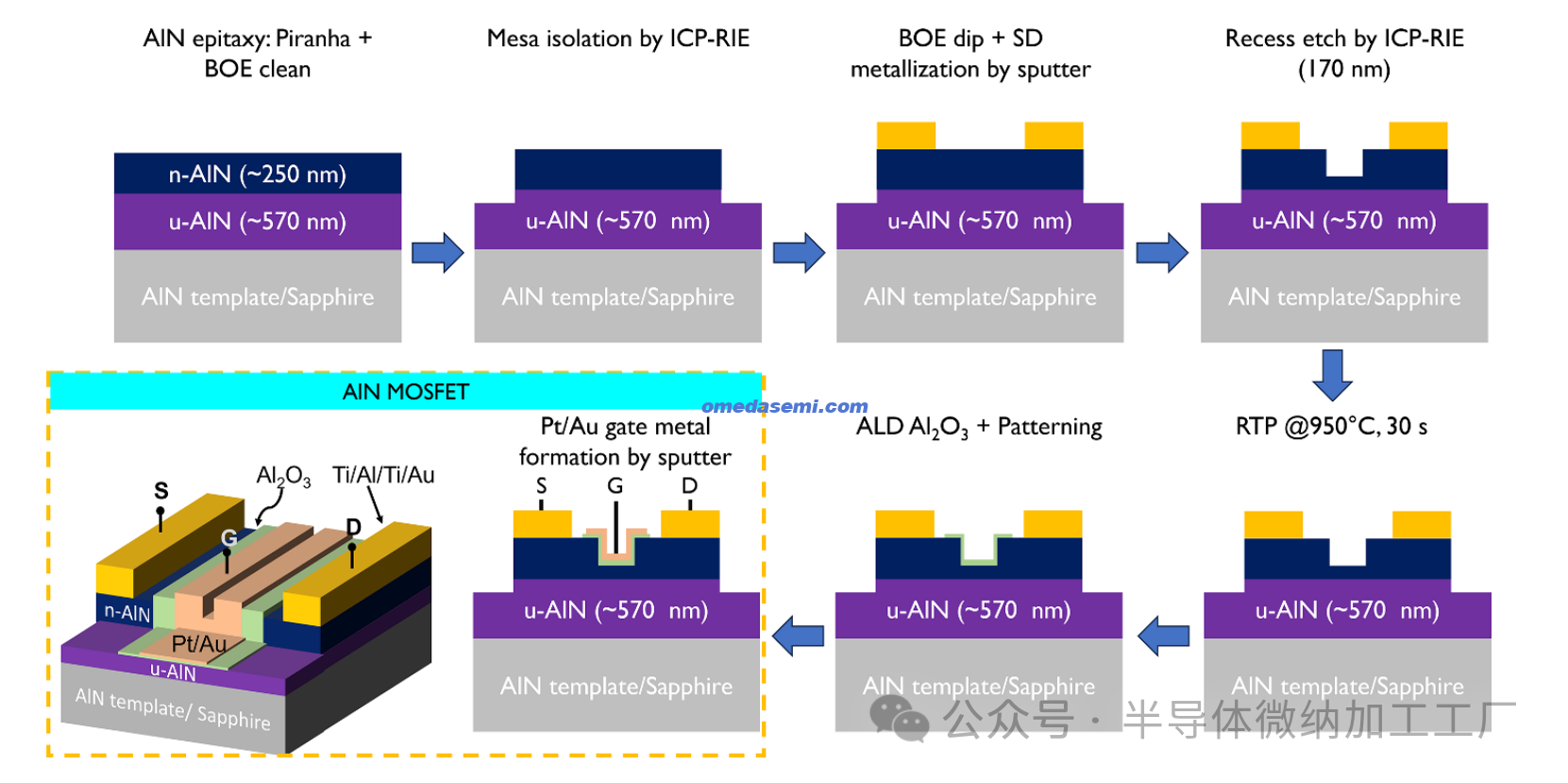

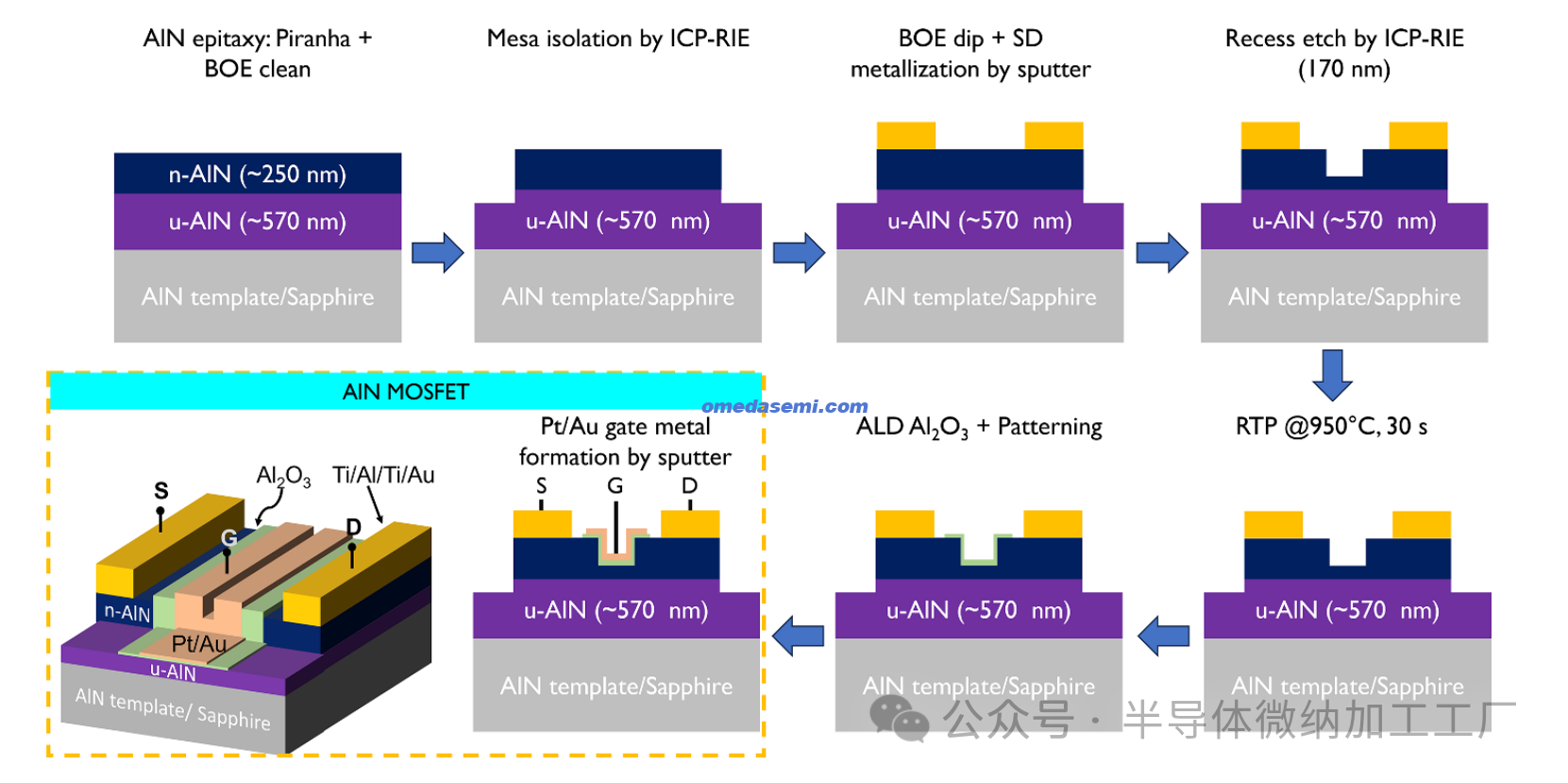

图6.AlN MOSFET的制造流程。

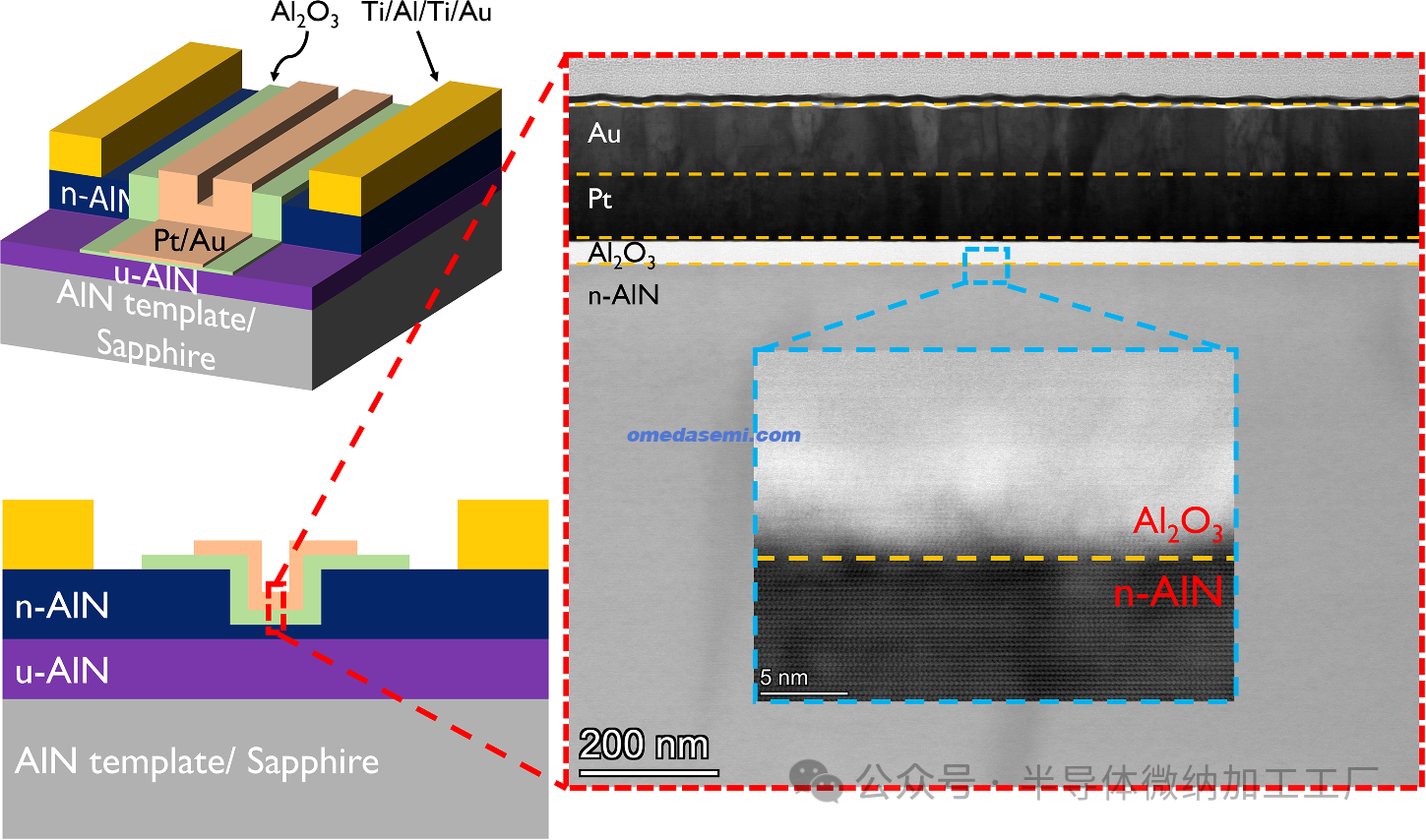

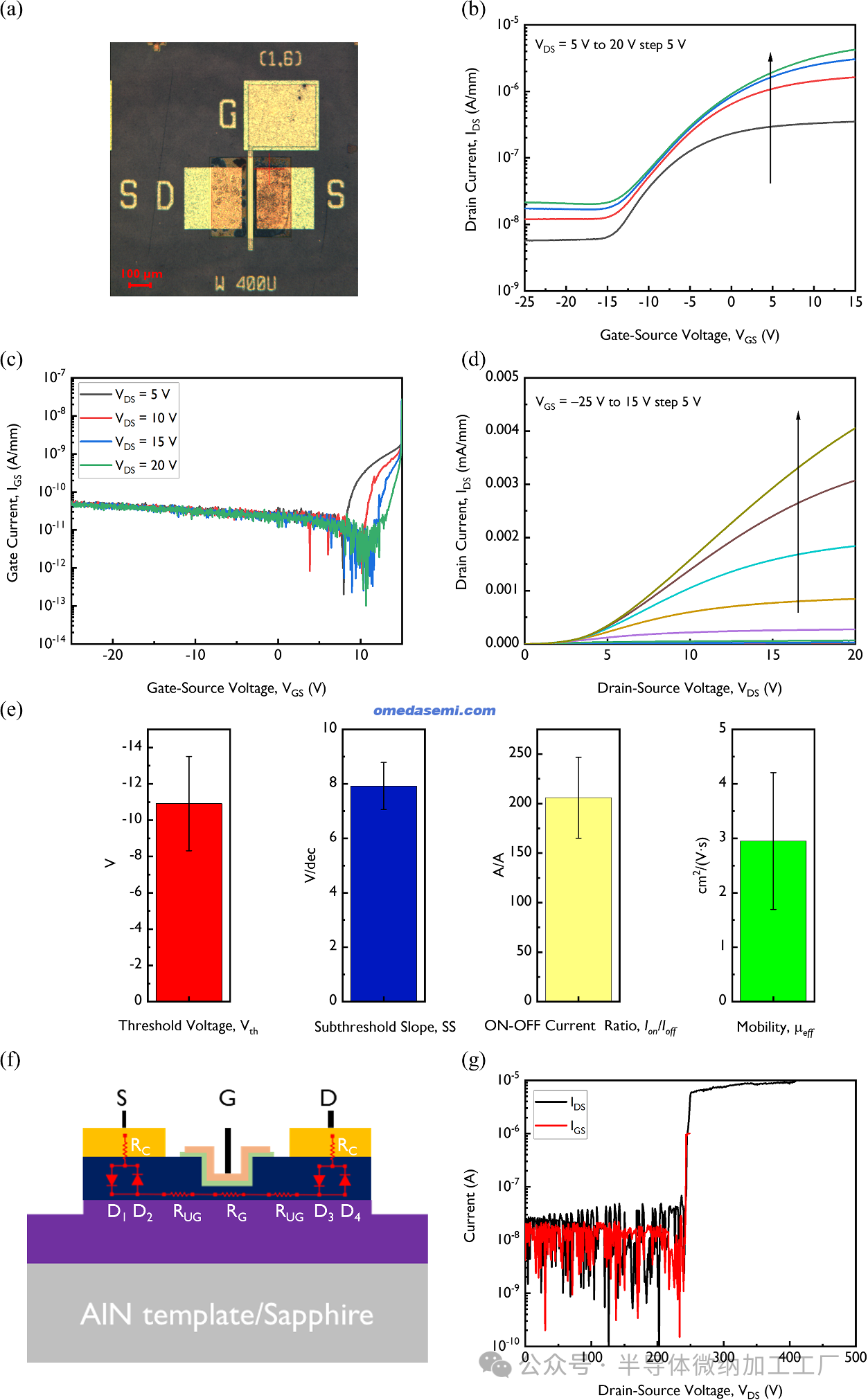

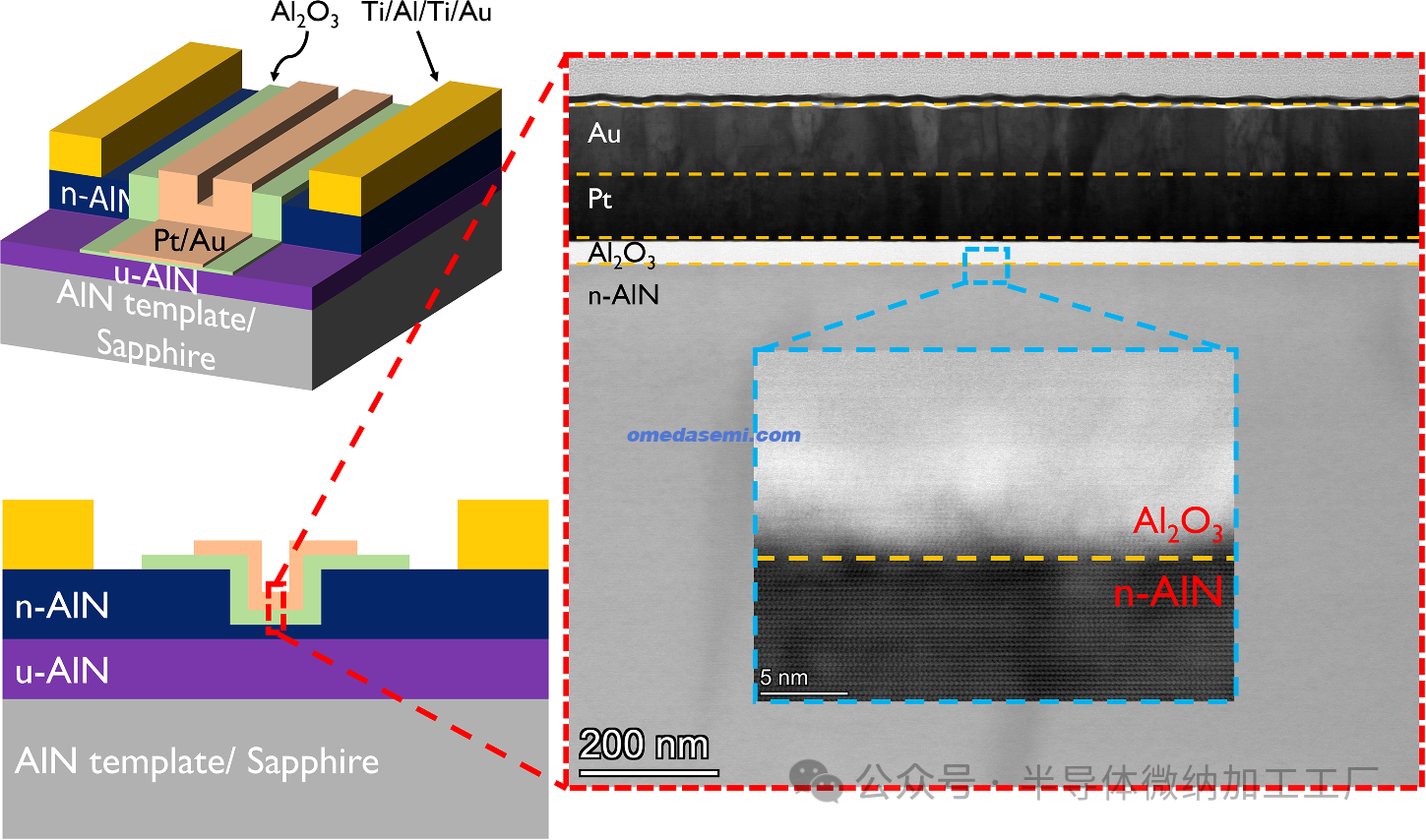

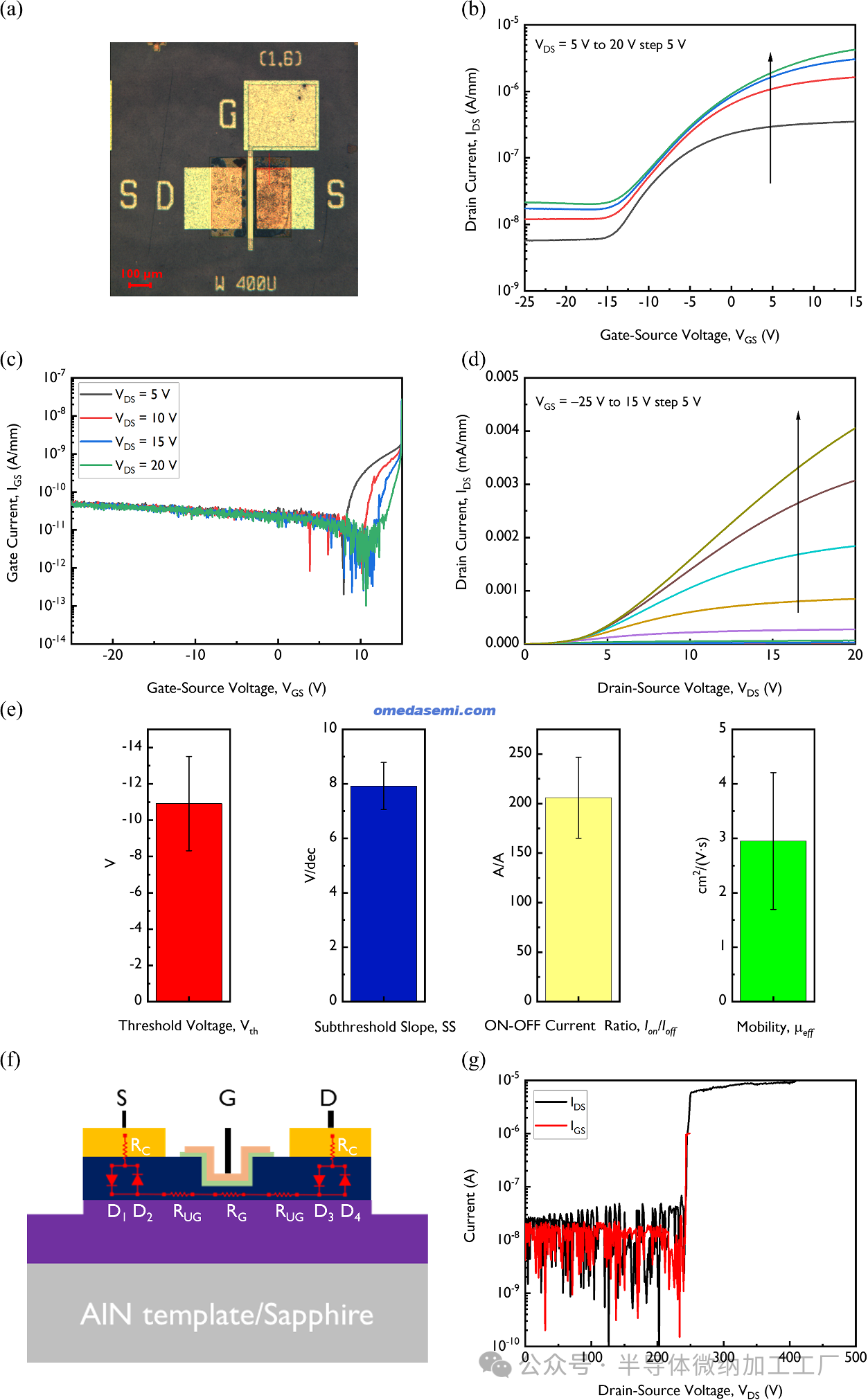

图 7. 制备的 AlN MOSFET 横截面的示意图和高角度环形明场 (HAABF) 成像,突出显示了 Al2O3/n-AlN 界面。

虽然在各种条件下退火的接触表现出非线性行为,但在 950 ◦C 下退火的样品显示出相对较低的接触电阻 14.26 kΩ·mm。因此,使用优化的接触退火条件,制造了凹槽栅极 AlN MOSFET。AlN MOSFET 的制造流程如图 6 所示。该器件的源极到漏极距离 (Lsd) 为 30 µm,栅极到漏极距离 (Lgd) 为 5 µm,栅极长度 (Lg) 为 20 µm,通道宽度 (W) 为 400 µm,凹槽宽度为 10 µm。有关 AlN MOSFET 制造工艺的更多详细信息,请参阅方法部分。图 7 显示了制备的 AlN MOSFET 的示意图以及器件横截面的高角度环形明场 (HAABF) 成像,显示了 Al2O3/n-AlN 界面。制备的 AlN MOSFET 的显微照片和传输特性分别如图 8(a) 和 (b) 所示。值得注意的是,传输特性显示,漏极电流和关断电流均有所增加,这归因于 n-AlN 膜下方的半绝缘层导致体漏电 [32]。图 8(c) 所示的栅极漏电电流较低,这意味着关断状态漏电电流随漏极偏置电压的增加而增加(图 8(b)),而不是通过栅极漏电电流。高关断状态漏电电流可能是 AlN 缓冲区和 AlN 模板中的缺陷造成的。包括位错和点缺陷在内的缺陷可能导致漏电路径,在更高的漏极偏置下,漏电路径变得更加明显,从而导致关断状态漏电流增加。

尽管如此,在 2.06 × 102 处获得了两个数量级的导通/关断电流比 (Ion/Ioff)。

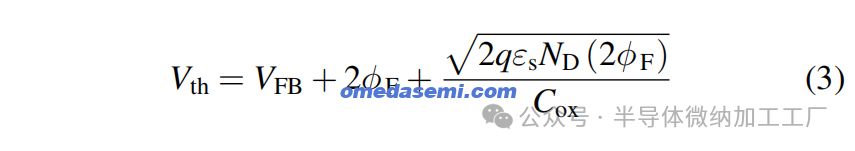

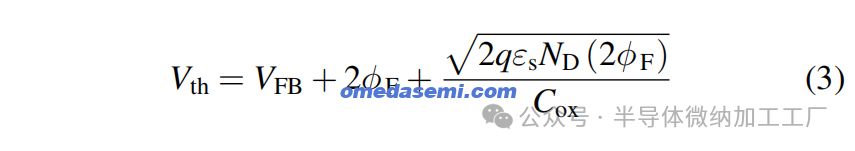

MOSFET 中的阈值电压 (Vth) 受各种材料和设计参数的影响,包括沟道厚度、沟道载流子浓度、栅极金属功函数以及栅极介电常数和厚度等栅极介电特性。因此,阈值电压在公式 (3) [33] 中给出:

其中,VFB 是平带电压,它取决于栅极金属和通道功函数差以及栅极氧化物中的电荷,φF 是费米势,εs 是 AlN 的介电常数,ND 是通道中的施主浓度,Cox 是单位面积氧化物电容。

制造的 AlN MOSFET 的阈值电压为 -10.91 V,这为其可靠的开关操作奠定了基础。因此,制造的 AlN MOSFET 表现出耗尽模式特性,这主要是由于设计选择偏向于这种配置。亚阈值摆幅 (SS) 测量值为 7.92 V dec-1,表明在栅极控制通道电流方面还有优化空间。高 SS 意味着界面陷阱态密度 (Dit) 较大,为 2.23 × 1014 eV−1cm−2,而 0.2 V 的小磁滞意味着界面陷阱密度 (Nit) 较低,为 3.36 × 1011 cm−2详细计算见补充文件。

MOSFET 的阈值电压可以通过改变 MOSFET 的凹槽深度来进一步调整,我们的实验结果表明,当通道凹槽深度为 200 nm 时,器件从耗尽模式转变为增强模式,从而增强了器件在不同应用中的多功能性。然而,这种增强模式的配置会损害导通电流,从而导致 Ion/Ioff 电流比降低。补充材料中提供了有关此器件以及在同一芯片上制造的其他器件的全面详细信息。图 8(d) 显示了制备的 AlN MOSFET 的输出特性,图 8(e) 显示了晶圆上的阈值电压、亚阈值斜率、Ion/Ioff 电流比和迁移率变化。制备的器件的导通电阻 (RON) 为 3.65 MΩ·mm。从类似于 Okumura 等人 [14] 报道的 AlN MESFET 和 Baca 等人 [34] 报道的富铝 AlGaN HEMT 的输出特性可以观察到源极和漏极的非线性欧姆接触。图 8(f) 说明了制备的 AlN MOSFET 的示意图,突出显示了沿 MOSFET 源极和漏极路径放置的集总元件,包括二极管和电阻。电路结合了接触电阻和二极管,通道分为栅极区域和非栅极区域,分别用 RG 和 RUG 表示。因此,导通电阻 RON 是 2·RC + 2·RUG + RG 的总和。CTLM 测量的器件接触电阻为 14.26 kΩ·mm,仅占总导通电阻的 ∼0.4%。这表明导通电阻的大部分主要归因于沟道电阻,包括栅极和非栅极区域。因此,降低沟道电阻可以显著改善 AlN MOSFET 的性能。增强措施可能包括提高 AlN 的导电性、优化源漏尺寸以及缩小凹槽宽度。图 8(g) 显示了栅极偏压为 −15 V 时制备的 MOSFET 的反向击穿特性。当漏极到栅极距离为 5 µm 时,器件在空气中达到漏极电压约 250 V 的击穿,超过 250 V 时栅极和漏极电流都会急剧增加。这对应于 ∼0.5 MV cm−1 的击穿场。相比之下,Okumura 等人 [14] 和 Hiroki 等人 [15] 报告的 MESFET 分别实现了约 0.9 MV cm−1 和 1.0 MV cm−1 的更高击穿场。这些比较强调了 AlN MOSFET 器件击穿性能进一步增强的潜力。

图 8. (a) 制备的 AlN MOSFET 的显微照片,(b) 制备的 AlN MOSFET 的传输特性。(c) 制备的 AlN MOSFET 的栅极漏电流。(d) 制备的 AlN MOSFET 的输出特性。(e) 阈值电压、亚阈值斜率、Ion/Ioff 电流比和晶圆上的迁移率变化。(f) AlN MOSFET 的示意图,描绘了电路配置,包括集总元件:RC(接触电阻)、二极管 D1、D2、D3、D4,以及栅极和非栅极区域的电阻 RG 和 RUG,(g) 栅极电压为 −15 V 时的反向击穿特性。

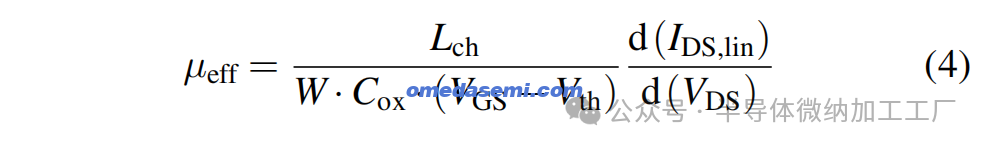

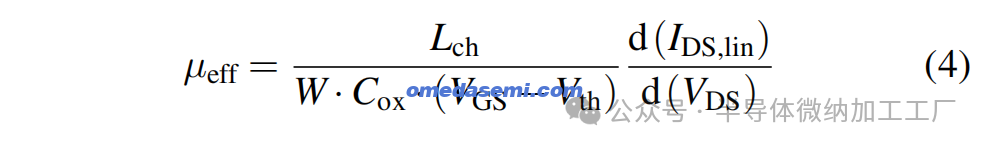

有效迁移率可利用公式 (4) [35] 计算:

其中 Lch 是沟道长度,W 是沟道宽度,

VGS 是栅极至源极电压。单位面积氧化层电容 Cox 由公式 (5) 给出:

其中 ε0 和 εr 分别是空气的绝对介电常数和 Al2O3 栅极电介质的相对介电常数。因此,我们器件中的有效迁移率确定为 2.95 cm2 V−1s−1,表现出合理的载流子传输特性。3. 结论在这项工作中,我们利用优化的 Ti 基接触,制造并表征了具有凹陷栅极结构的 AlN MOSFET。对 n 掺杂 AlN 上的 Ti 基接触的研究侧重于退火温度对接触性能的影响,揭示了所有退火条件下的非线性行为。理论建模与实验数据的结合提供了对接触机制的更深入的见解,特别是解决了电接触中的非线性问题。虽然所有接触都表现出非线性行为,但在 950 ◦C 下退火 30 秒的样品显示出最低的特定接触电阻 0.148 Ω·cm2。优化有效降低了接触电阻和比接触电阻,提高了 AlN MOSFET 的性能。制备的 AlN MOSFET 的阈值电压为 −10.91 V,有效迁移率为 2.95 cm2 V−1s−1,Ion/Ioff 比为 2.06 × 102,在空气中记录的反向击穿电压约为 250 V,而无需使用场板即可实现。随着研究不断发展这些技术,预计还会有进一步的改进。这些发现突出了在不使用分级 AlGaN 的情况下实现高质量欧姆接触的持续挑战,以及与体漏电流相关的问题。进一步的研究对于解决这些挑战和提高 AlN 基器件的性能和可靠性至关重要。

4. 实验方法

4.1. 材料生长和特性

AlN 薄膜的生长是使用 Taiyo Nippon Sanso 提供的水平流 MOCVD 系统在金属极性 AlN (>1 µm)/蓝宝石模板上进行的。首先,使用食人鱼溶液清洗模板五分钟,以去除有机污染物。随后,将模板浸入氢氟酸 (HF) 中,然后在去离子水中冲洗,并用 N2 枪干燥,然后装入 MOCVD 室。三甲基铝 (TMAl) 和氨 (NH3) 分别用作 Al 和 N 前体,H2 用作载气。首先,在 13 kPa 的室压下,在 1250 ◦C 下以 V/III 比 372 重新生长 ∼570 nm 的无意掺杂 AlN (u-AlN)。随后,在保持所有其他沉积参数不变的情况下,通过引入硅烷 (SiH4) 气体作为硅施主源,在 1100 ◦C 下沉积了 ∼250 nmn 掺杂 AlN 薄膜。补充文件中的图 S1 显示了波长为 405 nm 的原位光学监测曲线,以及在生长过程中记录的反射曲线和生长温度。

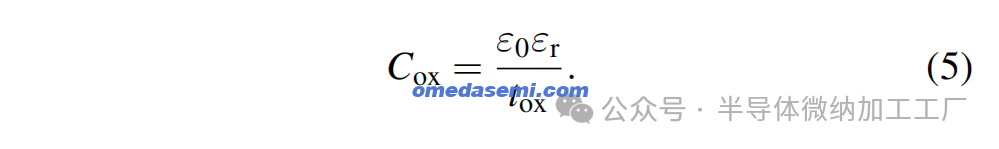

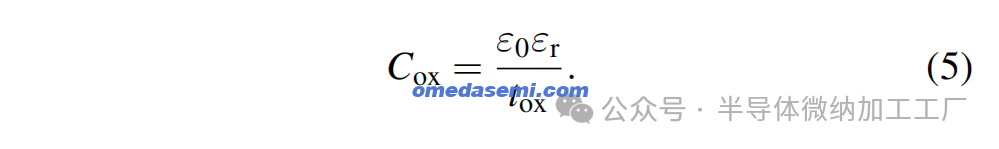

n-AlN 薄膜中的硅浓度经二次离子质谱测定为 4.5 × 1018 cm−3。AlN 薄膜的晶体质量分别由 Bruker D2 相位器和 D8 表征,用于 2θ 场景和摇摆曲线。此外,使用 Bruker Dimension Icon 的 AFM 检查表面形貌,从而深入了解薄膜的表面特征。图 1(a) 显示了 AlN 生长的堆叠示意图,而图 1(b) 显示了薄膜的 XRD 图像,显示为单晶薄膜。对称 (002) 和非对称 (102) 取向的 X 射线摇摆曲线显示在补充文件 (图 S2) 中。AlN (002) 和 (102) 的 X 射线衍射摇摆曲线的 FWHM 值分别为 81.36 角秒和 240.84 角秒。此 FWHM 用于估计 AlN 中的位错密度。螺旋位错 (ρs) 和刃位错 (ρe) 的密度使用以下公式 (6) 和 (7) 计算 [36]

其中,β(002) 和 β(102) 分别表示 (002) 和 (102) 晶面的 FWHM 值,bc 和 ba 分别为沿 c 轴和 a 轴的晶格常数对应的伯格斯矢量的长度。计算出的 ρs 和 ρe 分别为 1.4 × 107cm−3和 3.2 × 108cm−3。此外,还获得了原子级光滑的薄膜,如图 1(c) 中显示的 AFM 表面形貌图像所示,该薄膜的 RMS 粗糙度为 390 pm。

4.2. 器件制造

在 MOCVD 生长后,用 piranha 溶液清洁 AlN 样品以消除有机污染物,然后在器件制造前将其浸入缓冲氧化物蚀刻液中以去除原生氧化物。随后,将由 Ti (20 nm)、Al (100 nm)、Ti (70 nm) 和 Au (150 nm) 组成的金属堆栈溅射沉积到 AlN 上,形成 CTLM 图案。CTLM 设计由圆形几何图形组成,内半径为 300 µm,触点间距从 3 到 38 µm 不等。然后,将这些触点在 N2 环境中从 750 ◦C 到 950 ◦C 的温度退火,每个步骤 50 ◦C,持续 30 秒,如图 2 所示。使用 SEM 测量触点的间距,然后将其用于电气分析CTLM 样品。最后,使用优化的接触退火条件,制作了凹陷的 AlN MOSFET。

AlN MOSFET 的制造流程如图 3 所示。

首先使用电感耦合等离子体反应离子蚀刻 (ICP-RIE) 使用 Cl2/Ar 等离子体隔离器件。然后使用优化的 Ti/Al/Ti/Au (20 nm/100 nm/70 nm/150 nm) 金属堆栈沉积源漏金属触点,使用直流磁控溅射沉积并在 N2 环境中以 950 ◦C 退火 30 秒。此外,使用 Cl2/Ar 化学方法通过 ICP-RIE 蚀刻宽度为 10 µm 的栅极凹槽。该工艺在较低的 RF 功率 30 W 下进行了优化,Cl2 和 Ar 流量分别设置为 15 sscm 和 5 sscm。这种方法产生的表面非常光滑,其 RMS 粗糙度为 507 pm。此外,使用等离子体增强原子层沉积法沉积了 30 nm 厚的 Al2O3 栅极电介质,分别采用三甲基铝 ((CH3)3Al) 和氧 (O2) 等离子体作为铝和氧前体。随后使用 BCl3/Ar 化学方法对 Al2O3 进行 ICP-RIE 蚀刻以对栅极氧化物进行图案化。最后,沉积了由厚度分别为 80 nm 和 110 nm 的 Pt/Au 层组成的栅极电极。